Аннотация

С.П. Еронько, В.Г. Нечепаев, Е.С. Цыхмистро, В.А. Голдобин, В.Э. Серёгин - Модернизация электромеханического привода ковшового шиберного затвора. Рассмотрены проблемы перевода литейных ковшей вместимостью до 10 т на бесстопорную разливку стали, обусловленные особенностями их эксплуатации в условиях получения отливок малой массы. Отмечены первоочередные задачи, успешное решение которых подтвердит перспективность использования шиберных затворов в литейном производстве. К главным требованиям, предъявляемым к сталевыпускной системе литейного ковша малой тоннажности, следует признать автономность энергопитания привода затвора. В связи с этим предлагается модернизированный электромеханический привод, в полной мере отвечающий указанному условию.

Abstract

Eronko S.P., Nechepaev V.G., Tsykhmistro E.S., Goldobin V.A., Seryogin V.E. - Modernization of the electromechanical drive bucket slide gate The problems of transferring foundry ladles with a capacity of up to 10 tons to non-stop casting of steel are considered, due to the peculiarities of their operation in the conditions of obtaining small castings. Priority problems are noted, the successful solution of which will confirm the prospects of using slide gates in foundry. The main requirements for the steel exhaust system of the casting ladle of small tonnage should be recognized as the autonomy of the power supply of the shutter drive. In this regard, a modernized electromechanical drive is proposed that fully meets the specified condition.

Замена стопорных устройств шиберными затворами на разливочных ковшах в сталеплавильном производстве, как известно, завершилась к 1985 году. При этом на бесстопорную разливку стали были переведены ковши вместимостью 100 - 350 т [1]. Несколько позже предпринимались попытки использования шиберных систем на ковшах, эксплуатировавшихся в условиях литейных цехов машиностроительных предприятий и имевших значительно меньшую вместимость (5 – 60 т). Начиная с 2000 года, российские компании «Шибер» (г. Москва) и «Вулкан» (г. Тула) по заключенным договорам на проведение НИОКР на нескольких заводах провели производственную проверку возможности использования шиберных разливочных систем на литейных ковшах тоннажностью от 5 до 10 т. По данным специалистов указанных компаний, несмотря на обнадеживающие результаты, полученные в ходе тестовых испытаний опытных образцов шиберных затворов, промышленное их применение пока отложено на неопределенный срок [2-3]. Одной из главных причин этой отсрочки является несоответствие последних новшеств, заложенных в конструкцию современных затворов, особенностям условий их применения на литейных ковшах при получении отливок малой массы. Во время заливки стали в литейные формы, расположенные в определенном порядке на заданном удалении, ковш краном перемещают над рабочей площадкой, что требует переноса вслед за ним двух гибких рукавов высокого давления, подающих рабочую жидкость от стационарно размещенной гидравлической станции к приводному цилиндру шиберного затвора. Выполнение такой дополнительной операции не только заметно усложняет работу разливщика, но и сопряжено с риском нарушения целостности рукавов из-за интенсивного теплового воздействия на них и попадания брызг жидкого металла. Устранение действия данного негативного фактора требует обеспечения автономности привода затвора литейного ковша относительно подвода к его приводу энергоносителя. В этом случае альтернативой гидроприводу может стать электромеханический привод, разработанный сотрудниками кафедры механического оборудования заводов черной металлургии Донецкого национального технического университета и более 10 лет успешно эксплуатировавшийся в условиях электросталелитейного цеха Краматорского завода «Энергомашспецсталь» на 60-тонном ковше, оборудованном шиберным затвором и обеспечивающим заливку, стали в изложницы и формы.

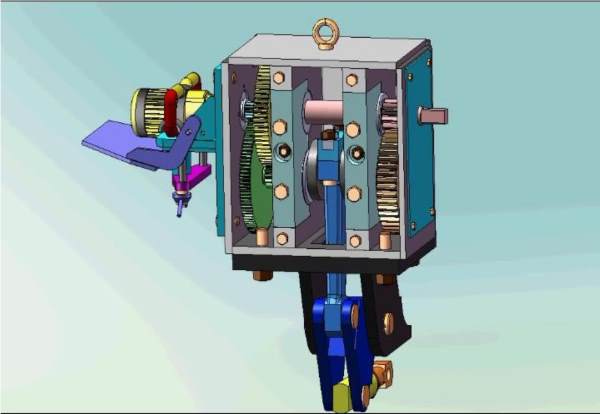

Привод (рис. 1) включал редуктор, совмещенный с кривошипно-шатунным механизмом, съемный электродвигатель и двуплечий рычаг с тягой. Редуктор выполнен соосным трехступенчатым и имеет два вала, установленных в составном корпусе на подшипниках качения. Для быстроходной шестерни и блока зубчатых колес первой ступени хвостовики обоих валов служат осями, на которых они свободно вращаются на подшипниках скольжения (бронзовых втулках). Тихоходный вал редуктора выполнен одноколенным.

Рисунок 1 – Конструкция электромеханического привода ковшового затвора

В качестве съемного электродвигателя в приводе использована электродрель СЭР-19М мощностью 1,2 кВт с частотой вращения выходного вала 750 об/мин. Редуктор на ковше (рис. 2) смонтирован стационарно и закреплен посредством 4-х шпилек на приваренном к его корпусу консольно-расположенном фланце. Электродрель устанавливают на привод только на время разливки и крепят с помощью винтового зажима. К электродрели перед началом разливки стали подключают питающий кабель, по которому от сети разливочного крана подают напряжение 127 В. Управление электроприводом осуществляют с переносного пульта на удалении нескольких метров от литейного ковша.

Благодаря особенности кривошипно-шатунного механизма развивать в положениях, близких к конечным, усилия, в 5 – 10 раз превышающие номинальные, данный привод позволяет перемещать подвижную огнеупорную плиту затвора даже при наличии на стенках его канала застывшей корки металла. В случае аварийного отключения электропитания затвор можно открыть и закрыть вручную. Для этого служит специальный ключ с храповым устройством, который в аварийной ситуации надевают на выведенный наружу хвостовик верхнего вала редуктора [5].

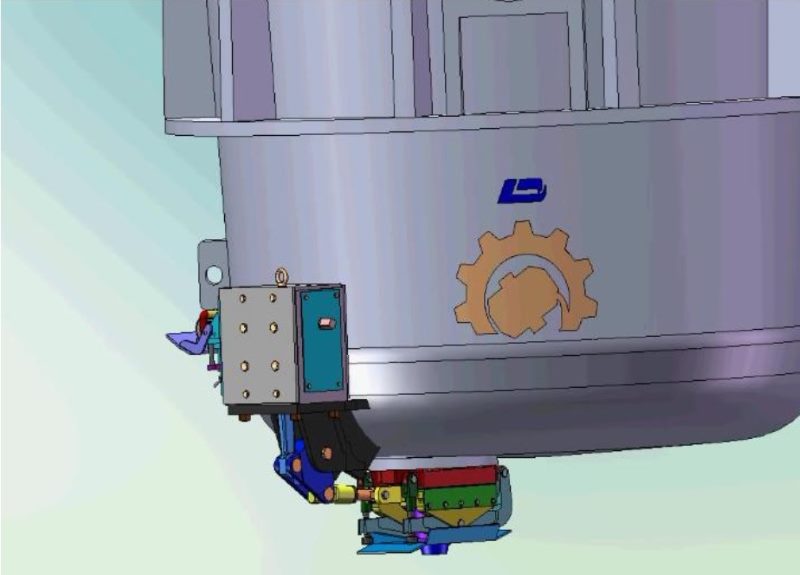

Рисунок 2 – Размещение на разливочном ковше затвора с электромеханическим приводом

Предварительная конструктивная проработка возможности установки данного привода на литейные ковши вместимостью 10 т и менее показала, что из-за малого диаметра их корпусов требуется внесение изменений в кинематическую схему редуктора с целью исключения выхода его боковой стенки за пределы нижней конической части ковша и свободного ее прохода между крюками главного подъема литейного крана во время кантования ковша для извлечения из него остатков шлакового расплава.

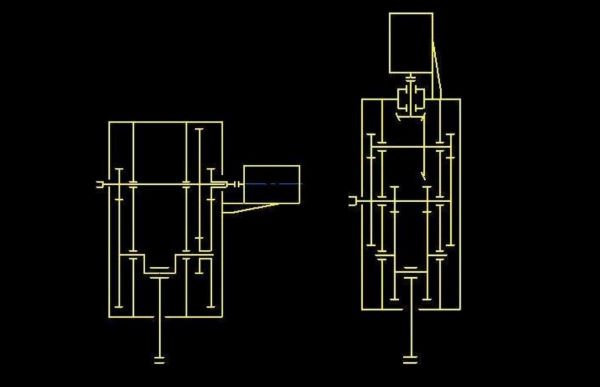

На рис. 3 для сопоставления показаны кинематические схемы существующего и модернизированного приводов. У последнего в отличие от аналога, съемный электродвигатель установлен на корпусе редуктора вертикально и передает вращение его быстроходному валу посредством конической зубчатой пары. Кроме того, верхний конец шатуна связан с осью, жестко соединенной с двумя тихоходными колесами со смещением относительно их центров, что в совокупности образует кривошипно-шатунный механизм. Такое конструктивное решение позволило обеспечить требуемую компактность корпуса привода в поперечном сечении и вписать его в заданные габариты с учетом условий эксплуатации литейных ковшей вместимостью до 10 т.

Рисунок 3 – Кинематические схемы существующего (слева) и модернизированного (справа) приводов шиберного затвора литейного ковша

В сравнении с гидравлическим и пневматическим приводами при обеспечении функционирование скользящего затвора с помощью электромеханического привода значительно упрощается подвод энергоносителя к силовому механизму разливочной системы литейного ковша во время его перемещения к расположенным на удалении формам и заполнения их жидкой сталью.

Использование модернизированного электромеханического привода открывает перспективы перевода литейных ковшей малой вместимости на бесстопорную разливку стали, что в конечном итоге позволит не только снизить ее аварийность, обусловленную относительно низкой надежностью стопорных устройств, но и стабилизировать скоростные параметры заливки стали в формы и изложницы и тем самым улучшить качество получаемых отливок и кузнечных слитков.

Выводы

Использование предложенного технического решения в конструкции модернизированного электромеханического привода шиберного затвора позволит его применять на литейных ковшах вместимостью от 5 до 10 т, что повысит перспективу их перевода на бесстопорную разливку стали.

Список использованной литературы

- Пилюшенко В.Л. Бесстопорная разливка стали / В.Л. Пилюшенко, С.П. Еронько, В.Н. Шестопалов. - К.: Техніка, 1991. - 179 с.

- Кононов В.А. Шиберные затворы для литейных ковшей / В.А. Кононов, А.А. Алпатов, Н.В. Кононов // Литейное производство.- 2000.- № 2.-С. 27 – 29.

- Золотухин, В.И. Шиберные системы нового поколения / В.И. Золотухин, Н.П. Соломин, С.Г. Полубесов // Металлург. - 2000. - № 1.- С. 40 –42

- Кононов В.А. Разработка шиберных систем для разливки мелких слитков и мелкого литья / В.А. Кононов, В.П. Василенко, А.А. Алпатов // Новые огнеупоры.– 2013.– № 11.– С. 18 – 24.

- Еронько, С.П. Разливка стали: Технология. Оборудование. / С.П. Еронько, С.В. Быковских. - К.: Техніка, 2003.- 216 с