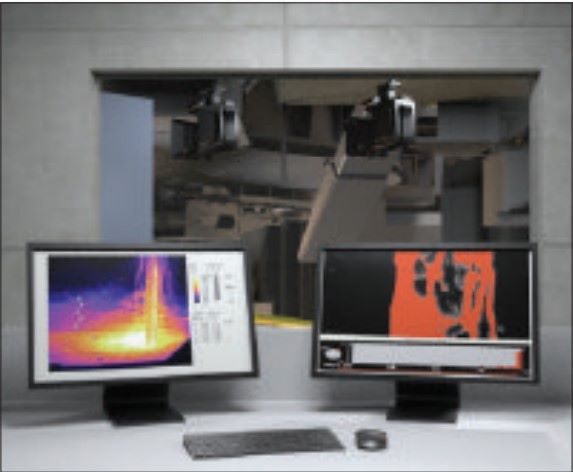

Рисунок 1 - Автоматический робот для измерения температуры и отбора проб

Автор: Leire Elguren

Источник: Millennium-steel journal. 2022/23 AMERICA

Потенциал полной автоматизации электродуговой печи (ЭДП) исследуется в этой статье посредством описания ключевых технологий. Эти технологии включают робототехнику и бесконтактные датчики, которые действуют индивидуально и в комбинации, повышая согласованность процесса и производительность при одновременном снижении эксплуатационных расходов. Повышенная степень автоматизации также открывает широкие возможности для повышения безопасности, поскольку эти технологии позволяют удалять операторов из опасных мест вокруг печи. Общая цель - добиться полностью удаленного управления ЭДП.

В условиях, представляющих значительный риск для человека, робототехника может многое предложить электросталеплавильщикам. Робот может выполнять определенные сложные задачи с высокой точностью, отбирая пробы расплава и определяя температуру, чтобы их можно было выполнять безопасно и эффективно.

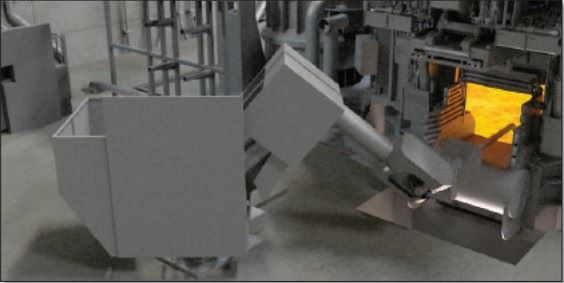

Автоматические роботы для измерения температуры и отбора проб (рис. 1) позволяют определять свойства расплавленной стали внутри печи, при этом оператор защищен от брызг и теплового излучения вдали от дверцы шлака. Робот способен совершать вращательные движения по шести осям, вводя руку в печь через дверцу для шлака и имитируя движения оператора во время отбора проб. Движения робота должны быть заранее определены для обеспечения точной повторяемости и полной интеграции робота в системы автоматизации предприятия.

Оборудование также должно быть надлежащим образом защищено от теплового излучения и падения металлолома. Это достигается с помощью тяжелого промышленного робота, изолированного крышкой из нержавеющей стали с контролем температуры. Фурма охлаждается водой, что гарантирует длительный срок службы и надлежащую защиту кабелей и датчика измерительной фурмы. Все механические компоненты тщательно защищены от воздействия тепла и шлака металлическими защитными элементами.

Инструменты для робота, такие как картриджи для измерения образцов и температуры, а также камера, могут храниться на специально оборудованном складе. Это повышает безопасность эксплуатации и удерживает персонал подальше от опасных мест. Также возможно сокращение времени отключения питания благодаря быстрым и последовательным операциям отбора проб и гибкой системе с простой установкой в узких пространствах, автоматической заменой картриджа и свободным выбором точки отбора проб.

Рисунок 1 - Автоматический робот для измерения температуры и отбора проб

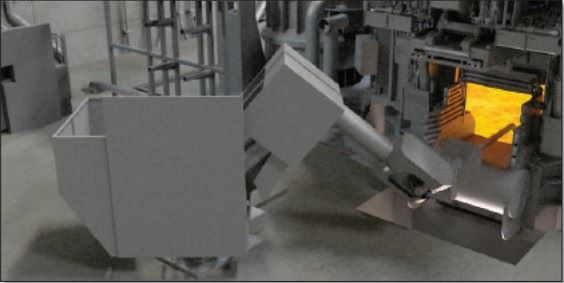

Каждый цикл плавки ЭДП включает в себя образование нового шлака с последующим его безопасным удалением. В сотрудничестве с ведущими сталелитейными компаниями было разработано комбинированное автоматическое устройство для очистки шлаковозбудителя и шлаковых каналов. Во время операций ЭДП твердый лом имеет тенденцию скапливаться в туннеле, который проходит через стенку печи, от внутренней части печи до отверстия для шлака, ограничивая доступ для оборудования для отбора проб и впрыска. Кроме того, в этой зоне образующийся шлак также имеет тенденцию быть холодным и в больших количествах. В результате операторы должны регулярно очищать эту зону с помощью специальных устройств, таких как кислородные трубки или механические толкатели. Этот метод очень опасен для обслуживающего персонала. Концепция автоматической заслонки для шлака показана на рисунке 2.

Рисунок 2 – Концепция автоматической шлаковой двери

Ширина открывания двери соответствует конструкции верхнего корпуса, а подъем и опускание осуществляются двумя гидроцилиндрами с внутренним водяным охлаждением, каждый из которых оснащен датчиками положения. Рабочее давление составляет 160 бар, а гидравлика управляется с помощью джойстика на главном пульте управления. Данная конструкция включает в себя механизм подъема и опускания рычажного типа с направляющими, что снижает риск выхода механизма из строя и экономит пространство. Это особенно полезно для печей, где верхний кожух имеет относительно небольшую высоту. Высота стенок туннеля для отвода шлака спроектирована таким образом, чтобы ограничить риск переполнения, а шланги имеют небольшой радиус, чтобы ограничить воздействие излучаемого тепла.

Преимущества такой конструкции включают в себя общее повышение безопасности за счет уменьшения присутствия работников на рабочей платформе. Печь лучше герметизирована благодаря улучшенной очистке дверцы. Эти усовершенствования упрощают процесс отбора проб, сводят к минимуму потери лома и снижают уровень шума. Внутри печи легче образуется вспененный шлак, что сокращает расход электродов, углерода и огнеупоров. Повышение производительности достигается за счет сокращения времени отключения питания, и это в сочетании с другими мерами, упомянутыми выше, приводит к общему снижению энергопотребления.

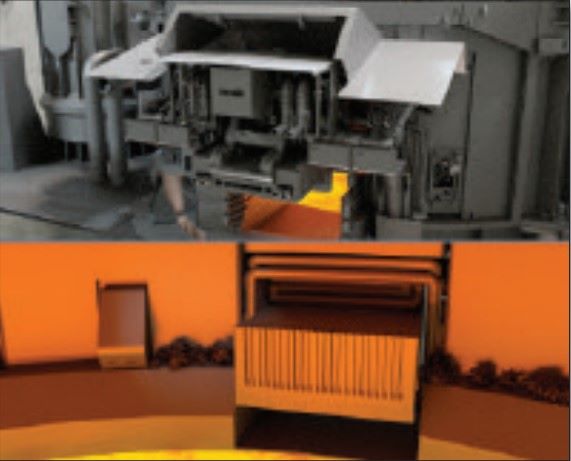

После каждого отвода эксцентриковое нижнее отводное отверстие (ЭОК) ЭДП необходимо засыпать песком, чтобы заделать его перед началом следующего нагрева. Часто эта операция выполняется вручную. Оператору приходится подниматься на балкон ЭОК, что может быть как рискованным, так и отнимающим много времени. Чтобы избежать этого, компания Sarralle разработала инструмент для заполнения ЭОК для безопасной и эффективной герметизации ЭОК, управляемый из диспетчерской ЭДП. Система состоит из бункера для хранения песка, установленного на крыше ЭДП в зоне ЭОК. Песок загружается внутрь бункера с помощью биг-бэгов. Подача песка ЭОК может производиться в полуавтоматическом или автоматическом режиме (рис. 3).

Рисунок 3 – Автоматическая система заполнения песком ЭОК

После каждого отвода печь наклоняется назад примерно на 3°, чтобы отверстие для подачи воздуха было заполнено песком. С помощью камеры с водяным охлаждением, установленной в бункере, оператор отслеживает состояние отверстия ЭОК на специальном экране из диспетчерской и приводит в действие цилиндр открывания бункера. После успешного заполнения ЭОК бункер закрывается, и печь готова к следующему нагреву

Время полного заполнения отверстия ЭОК песком, как для новых, так и для изношенных огнеупорных колец ЭОК, должно быть определено во время испытания на холод. Программа автоматизации должна быть разработана соответствующим образом. Время подачи песка должно увеличиваться от нагрева к нагреву, начиная с установки нового кольца и вплоть до замены кольца ЭОК. После каждого отвода печь наклоняется в прежнее положение, позволяя песку поступать в отверстие ЭОК. С помощью камеры с водяным охлаждением, установленной в бункере, оператор, по соображениям безопасности, отслеживает состояние отверстия ЭОК на специальном экране из диспетчерской и приводит в действие программу, как описано выше.

Основными преимуществами автоматической системы засыпки песком ЭОК являются повышенная безопасность эксплуатации, поскольку все операторы удалены из потенциально опасных мест. Надежность также повышается благодаря более удобному для пользователя способу наполнения, а повышенная скорость работы означает сокращение времени отключения питания и времени между нажатиями. Если используется автоматическая система, то можно оценить степень износа огнеупорного кольца.

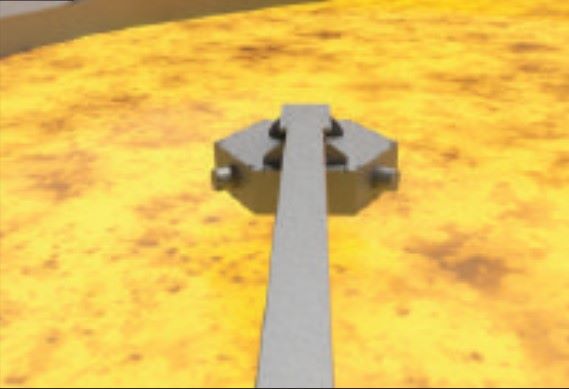

Роботизированная система открывания ЭОК состоит из тяжелого промышленного шестиосевого робота, изолированного крышкой из нержавеющей стали для контроля температуры и установленного в защищенном положении, чтобы избежать воздействия теплового излучения. Установленный под наклонной платформой, он позволяет выполнять те же движения, что и оператор (рис. 4). В случаях, когда во время операции врезки произошел сбой в открывании, к роботу может быть подключена кислородная фурма, обеспечивающая безопасное и автоматическое решение для открывания ЭОК. Операции по прочистке выполняются полностью автоматически и контролируются оператором с клавиатуры на панели управления. В исключительных случаях оператор имеет возможность осуществлять ручное управление.

Рисунок 4 – Положение для перемещения рычага в режиме ожидания и открытия отверстия ЭОК

Система состоит из антропоморфного шестиосевого робота, который охлаждается воздухом и защищен панелями из нержавеющей стали. Гибкий подшипник корпуса Teblar рассчитан на температуру до 1200°C, а в неподвижном положении оборудование защищено от излучения и искр. Система управления запрограммирована на повторение движения с быстрым подключением для замены расходных наконечников.

Внутренние камеры ЭДП работают совместно с роботом для измерения температуры и отбора проб (рис. 5). Они состоят из специальной фурмы, оснащенной камерами, которые могут входить в печь и осуществлять 360-градусный контроль состояния панелей, огнеупоров, высокоскоростных панелей и инжекторов. Изображения, полученные с помощью инструмента контроля, передаются на станцию контроля. Эта станция, установленная на существующем пульте управления, позволяет оператору просматривать изображения в режиме реального времени и управлять циклом контроля.

Рисунок 5 – Концепция автоматического робота для измерения температуры и отбора проб с инспекционной камерой

Было разработано устройство (рис. 6), расположенное под СТВОРКОЙ, которое можно использовать для очистки ЭОК в безопасных условиях. Система состоит из телескопической конструкции, прикрепленной к платформе ЭОК. Вращающийся механизм позволяет избежать столкновений с нижней частью донного корпуса. Вращение чистящей головки осуществляется с помощью пневмомотора. Как и в случае с другими технологиями автоматизации, основным преимуществом этой системы является отсутствие присутствия человека в зоне ЭОК для безопасной уборки. Автоматизация также обеспечивает большую точность очистки огнеупорных колец ЭОК и сокращает время технического обслуживания и простоев.

Рисунок 6 – УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЭОК

Контрольная камера ЭОК используется как для проверки зоны ЭОК, так и для подтверждения уровня разливаемой стали в ковше (рис. 7). Усиленная конструкция камеры подходит для суровых условий окружающей среды и позволяет регулировать уровень стали в ковше до заданного положения. Также возможна автоматическая нарезка резьбы.

На рисунке 7 также показана система визуального контроля и предотвращения переноса шлака из ДСП в ковш во время выпуска. Основываясь на многолетнем опыте проектирования ДСП, эта камера в зоне ЭОК помогает свести к минимуму количество шлака, попадающего в ковш при выпуске из печи. Технология последнего поколения позволяет справляться с пылью и общими условиями в плавильном цехе, не испытывая проблем с обнаружением. Принцип обнаружения основан на разнице температур между шлаком и сталью. Целью этого оборудования является значительное снижение затрат на обработку стали, оно также заблаговременно предупреждает о горячих точках ковша и может быть подключено через OPC и Ethernet к центральным информационным системам.

Рисунок 7 – Камеры обнаружения шлака и контроля ЭОК

Информация, получаемая от системы камер, может быть использована для поддержки принятия решений о ремонте и обновлении огнеупорной футеровки ковшей. Возможно увеличение срока службы ковша на 10-15%, что приведет к экономии средств, сокращению технического обслуживания и повышению эксплуатационных расходов. Также может быть достигнуто снижение стоимости ферросплавов и раскислителей, используемых в ковше, на 25% при общем повышении безопасности.

Тепловизионные камеры могут быть расположены вокруг печи или ковша для мониторинга и записи температуры корпуса. В обоих случаях появление горячих точек может быть обнаружено с помощью аварийных сигналов и обмена данными через OPC и Ethernet. Основным преимуществом является экономия затрат на ремонт огнеупоров, поскольку полученные данные используются для обоснования стратегии технического обслуживания и замены огнеупоров

Автоматический отвод может быть обеспечен комбинацией камеры обнаружения шлака и камеры контроля ЭОК. Обе камеры снабжены программируемыми реле, которые подключены к ПЛК. Эти настройки реле настраиваются в программном обеспечении камеры для отправки необходимых сигналов на ПЛК для управления системой автоматической подачи. С помощью этих двух камер и веса ковша можно управлять системой автоматической подачи. ПЛК управляет наклоном печи для автоматической разливки с учетом веса ковша, количества шлака и уровня стали в ковше.

Последовательность опрокидывания печи прекращается, когда ковш достигает заданного веса стали или ее уровня. Она также будет остановлена, если доля шлака в потоке разливки превысит контрольное значение. В любом из этих случаев активируется функция быстрого возврата печи и последовательность автоматической разливки прекращается. Если во время последовательности автоматического нажатия оператор приводит в действие джойстик наклона, последовательность автоматического нажатия отключается, и команды наклона возвращаются в ручной режим. Если оператор нажмет кнопку "Остановить автоматическое нажатие" на клавиатуре, последовательность автоматического нажатия будет отключена, а команды наклона перейдут в ручной режим.

Были представлены новейшие технологии для безопасного управления современными ЭДП. Очевидно, что будущее за переходом от ручных действий к ЭДП с полной автоматизацией, управляемой из единого диспетчерского пункта. Более высокая степень автоматизации повлияет на надежность и повторяемость процессов таким образом, что они максимизируют общую эффективность установки