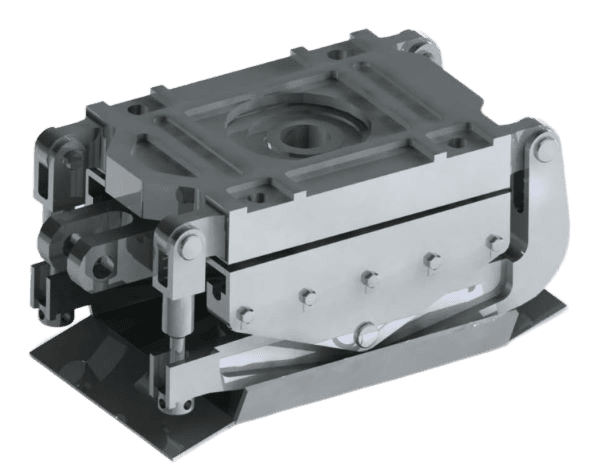

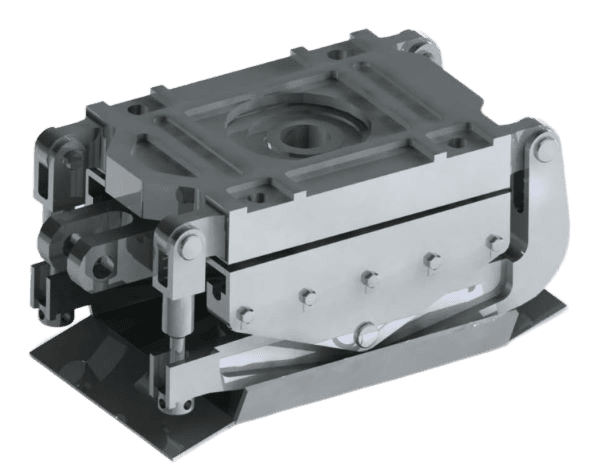

Рисунок 1 – Кассетный ковшовый затвор

Авторы: С.П. Еронько, Е.С. Цыхмистро, В.Э. Серёгин

Источник:Материалы ВУЗовской научно-практической конференции молодых ученых, аспирантов и студентов по направлению Машиноведение

. - Донецк: ДонНТУ, 2022 г.– с. 14 – 19.

Непрерывная разливка, являясь заключительным этапом современного сталеплавильного производства, оказывает существенного влияние на его технико-экономические показатели. Технология производства непрерывнолитой заготовки и оборудование для ее реализации, получив развитие во второй половине 20-го столетия, в дальнейшем постоянно совершенствовались в нескольких направления, главными из которых являлись увеличение производительности МНЛЗ и повышение качества выпускаемой продукции. Как известно, во время работы машины непрерывного литья заготовок, жидкая сталь последовательно с регулируемым расходом перетекает из разливочного ковша в промежуточный ковш, а затем в кристаллизатор, что обеспечивается с помощью специальных разливочных устройств шиберного типа [1]. На кафедре механического оборудования заводов черной металлургии Донецкого национального технического университета за последние 20 лет разработаны конструкции шиберных систем, выгодно отличающихся от зарубежных аналогов простотой конструкции и меньшей стоимостью [2]. На рис. 1 показана конструкция скользящего затвора, предназначенного для использования на разливочных ковшах вместимостью 60-300 т.

Рисунок 1 – Кассетный ковшовый затвор

Он включает верхнюю и нижнюю огнеупорные плиты, установленные в стальные обоймы. Обойма нижней плиты опирается на шарики, набранные в линейный сепаратор и размещенные в направляющих пазах двух балансиров. Балансиры крепятся на Г-образных рычагах, связанных с обоймой верхней огнеупорной плиты с помощью болтовых стяжек, допускающих большие деформации системы, что позволяет компенсировать неточности сборки. Отсутствие избыточных связей в конструкции затвора уменьшило коробление элементов при нагреве, что позволило применить для их изготовления сталь марки 45 взамен жаропрочной. Возможность самоустановки нижней огнеупорной плиты относительно верхней, реализованная благодаря наличию двух балансиров, допускает применение плит, толщина которых может колебаться по длине до 3 мм, а это дает возможность исключить жесткие требования к их качеству и снизить затраты на эксплуатацию. Наличие линейных подшипников значительно уменьшило нагрузку на привод при перемещении подвижной обоймы [3].

В современных электросталеплавильных и кислородно-конвертерных цехах, с целью повышения производительности МНЛЗ, при наличии заказов на крупные партии длинномерной продукции из одной марки стали применяют способ, предусматривающий отливку заготовок из металла, подаваемого на разливочный стенд последовательно несколькими разливочными ковшами без замены промежуточного ковша. Эта, так называемая разливка методом «плавка на плавку», дает возможность без существенных дополнительных затрат повысить минимум в полтора раза производительность, действующий машины непрерывного литья заготовок. Для реализации разливки стали длинными сериями на сортовых МНЛЗ разработано устройство быстрой смены стаканов-дозаторов, позволяющее практически без прерывания струи металла осуществлять замену отработанного дозирующего огнеупорного элемента (рис. 2).

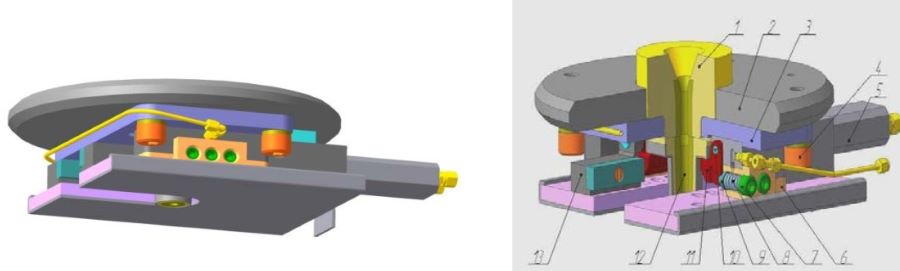

Рисунок 2 – Система быстрой смены стаканов-дозаторов промежуточных ковшей сортовых МНЛЗ

Устройство содержит металлический корпус 3, снабженный средствами крепления в виде винтов 4 к наружной поверхности днища промежуточного ковша 2. Корпус 3 имеет центральное вертикальное отверстие, в котором размещена нижняя часть огнеупорного гнездового блока со сталевыпускным стаканом 1 промежуточного ковша. В металлическом корпусе 3 выполнен продольный направляющий паз, в котором размещен сменный огнеупорный стакан-дозатор 12 в металлической обечайке. Стакан-дозатор 12 примыкает снизу к гнездовому блоку 1 и установлен с возможностью перемещения съемным силовым гидроцилиндром 5 вдоль направляющего паза. Прижатие стакана-дозатора к гнездовому блоку осуществляется механизмом, включающим поворотные элементы 11, симметрично установленных на осях 10 по обеим сторонам стакана-дозатора 12 вдоль оси его перемещения в пазе металлического корпуса 3. Для передачи силы прижатия к стакану-дозатору 12 поворотные элементы 11 кинематически взаимосвязаны с предварительно сжатыми пружинами 8, размещенными на направляющих стержнях 9 с упорными буртиками в горизонтальных цилиндрических каналах, выполненных в металлическом корпусе блока 6. На внутренних поверхностях этих каналов нарезана резьба для ввинчивания пробок 7, обеспечивающих регулирование степени сжатия пружин. Каждая из пробок своей задней торцевой поверхностью выходит наружу металлического корпуса блока 6. Для вращения пробки на выходящей наружу торцевойчасти предусмотрен либо шлиц под отвертку, либо головка под ключ. Для удержания замененного стакана-дозатора после его выталкивания служат направляющие 13. В случае существенного изменения диаметра вертикального канала стакана-дозатора, вызванного затягиванием или силового гидроцилиндра 5 подают под избыточным давлением рабочую жидкость. Шток цилиндра, перемещаясь из одного крайнего положения в другое, проталкивает оба стакана-дозатора на расчетное расстояние, в результате чего вышедший из строя элемент смещается влево, а его место под сталевыпускным стаканом 1 занимает резервный, что приводит к стабилизации скорости истечения жидкой стали из промежуточного ковша в кристаллизатор. После этого шток цилиндра возвращают в исходное положение, цилиндр снимают с устройства, в продольный паз которого устанавливают очередной резервный стакан-дозатор, а вышедший из строя убирают. Затем гидроцилиндр 5 вновь устанавливают и фиксируют на корпусе устройства [3].

В условиях эксплуатации слябовых МНЛЗ защита струи стали от кислорода атмосферного воздуха является обязательной технологической операцией, позволяющей исключить вторичное окисление металла. Для ее реализации используют специальные защитные огнеупорные изделия – погружные стаканы. Преждевременный выход из строя погружных стаканов вследсвие эрозии их поверхностей, контактирующих с расплавом, или появления значительного слоя отложений, изменяющих форму и размеры канала, негативно влияет на условия организации потоков жидкой стали в полости кристаллизатора. Во время замены отработанного погружного стакана, даже при кратковременном прекращении поступления жидкой стали в кристаллизатор, на поверхности получаемой заготовки образуются так называемые пережимы, вблизи которых металл считают некондиционным, что снижает выход годного из-за необходимости удаления частей заготовки длиной не менее 0,5 м, примыкающих к пережиму. В связи с этим практическую значимость приобретают устройства, работающие по принципу действия скользящего затвора и обеспечивающие за доли секунды, т.е. практически без прерывания струи металла, смену погружных стаканов. С учетом достоинств и недостатков устройств данного класса, предложенных ведущими зарубежными фирмами, были разработаны два варианта отечественных разливочных систем (рис. 3), предназначенных для применения на промежуточных ковшах с различным способом регулирования массового расхода стали, поступающей в кристаллизатор.

Рисунок 3 – Системы быстрой смены погружных стаканов для промежуточных ковшей слябовых МНЛЗ, оборудованных стопорными устройствами (слева) (а) и шиберными затворами (справа)(б)

Если для этой цели используют стопор, погруженный в ванну промежуточного ковша, то система замены защитных стаканов размещается на наружной поверхности его днища в виде отдельного блока (рис. 3 а).

В случае дросселирования истекающей из промежуточного ковша струи стали с помощью скользящего затвора, система замены погружных стаканов совмещена с ним (рис. 3 6). При этом, в отличие от зарубежных аналогов, гидроцилиндр, перемещающий подвижную обойму с огнеупорной плитой затвора, установлен соосно с направлением движения погружных стаканов, что обеспечивает упрощение формы корпуса и снижение массы разливочного устройства по сравнению с конструкциями импортного производства, у которых огнеупорная плита затвора перемещается под прямым углом к направлению движения комплекта погружных стаканов во время их смены [4].

Подготовленная техническая документация для предложенных разливочных систем ранее передана Новокраматорскому машиностроительному заводу для технологической проработки процесса их изготовления и возможной поставки потенциальным заказчикам. Промышленное применение разработанных на кафедре МОЗЧМ разливочных систем шиберного типа позволит реализовать программу импортозамещения в условиях прекращения поставок зарубежными фирмами отечественному потребителю оборудования данного класса.