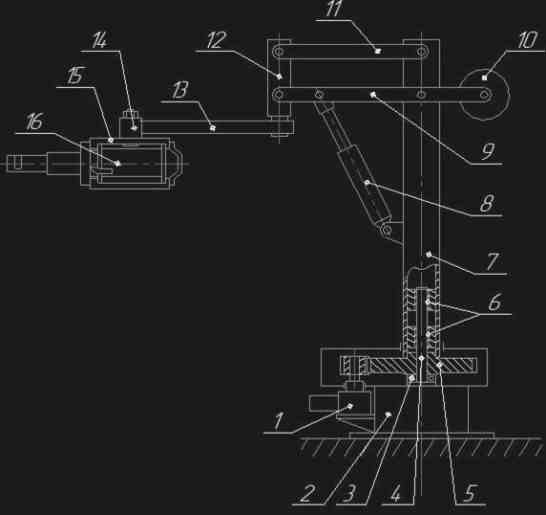

Рисунок 1 - Модернизированный манипулятор для обслуживания кассетных ковшовых затворов

Авторы: С.П. Еронько, С.В. Мечик, И.С. Погорелов

Источник:Материалы 8-й Международной научно-практической конференции. Том 3. Инновационные технологии проектирования, изготовления и эксплуатации промышленных машин и агрегатов. Донецк, 24–26 мая 2022 г. – с.63–67.

Описаны конструктивные особенности модернизированного манипулятора, предназначенного для механизации работ, связанных с обслуживанием кассетных затворов сталеразливочных ковшей.

Ключевые слова: сталеразливочный ковш, кассетный затвор, огнеупорный стакан, манипулятор, гидравлический привод

Особенности эксплуатации сталеразливочного ковша в условиях проведения внепечной обработки на установках «печь-ковш» и последующего непрерывного литья заготовок потребовали сокращения продолжительности подготовки данной металлургической емкости к приему очередной плавки, что стало возможным благодаря использованию ковшовых затворов кассетного типа, у которых замена отработанного комплекта огнеупорных изделий не превышает 25 – 30 минут. В процессе обслуживания кассетных затвора, оборудованный им сталеразливочный ковш должен находиться в горизонтальном положении для обеспечения свободного доступа к огнеупорным плитам и стакану-коллектору шиберного устройства после его раскрытия [1-2]. Самой трудоемкой операцией, выполняемой во время замены огнеупоров, формирующих сталевыпускной канал ковша, является та, что связана с извлечением разливочного стакана. Как известно, этот стакан устанавливают в гнездовом блоке футеровки днища ковша на огнеупорном растворе, который после высыхания при высокой температуре затвердевает и обеспечивает достаточно прочный контакт сопрягаемых конических поверхностей указанных изделий.

Для облегчения условий труда обслуживающего персонала на подготовительных участках размещают специальные манипуляционные системы, кинематические схемы которых должны в наибольшей мере соответствовать особенностям выполняемых операций. В связи с этим ведущие зарубежные фирмы, специализирующиеся на выпуске шиберных затворов нового поколения, в обязательном порядке в комплекте с ними поставляют заказчику устройства для механизированного обслуживания сталеразливочного ковша [3-4].

Высокая цена такого оборудования и конструктивная привязка его к конкретному кассетному затвору зарубежного образца являются мотивацией разработки отечественных аналогов устройств данного класса в рамках выполнения программ импортозамещения в металлургическом производстве.

С учетом имеющегося опыта в данной области исследований [5], авторами была предложена конструкция модернизированного манипулятора, схематично представленная на рис. 1.

Рисунок 1 - Модернизированный манипулятор для обслуживания кассетных ковшовых затворов

Он включает основание в виде массивной тумбы 2, удерживающей вертикально закрепленный стержень 4, удерживающий в нижней своей части упорный подшипник 3. На этот подшипник опирается диск 5 с наружным зубчатым венцом, несущий четырехгранную пустотелую колонну 7, центрируемую относительно стержня 4 и имеющую возможность вращения на нем совместно с диском благодаря наличию двух подшипников скольжения 6. Вращательное движение колонны совместно с диском обеспечивается приводом 1, включающим гидродвигатель, понижающий редуктор с закрепленной на хвостовике его тихоходного вала зубчатой шестерней, которая находится в зацеплении с венцом диска 5. На верхней части пустотелой колонны с помощью шарниров закреплены две пары несущих рычагов 9 и 11, удерживающих на осях вертикальную подшипниковую обойму 12 и образующих совместно с нею параллелограммный механизм, позволяющий реализовать ее плоскопараллельное перемещений в вертикальной плоскости. Поворот рычагов 9 и 11 на требуемый угол обеспечивает гидроцилиндр 8, нижняя часть корпуса которого посредством проушины шарнирно закреплена на колонне, а шток с помощью оси связан с нижней парой рычагов 9 параллелограммного механизма.

Для снижения нагрузки, преодолеваемой гидроцилиндром 8, рычажный механизм манипулятора уравновешен за счет контргруза 10, закрепленного на горизонтальной оси, которая соединяет задние концы нижней пары рычагов 9. В вертикальной обойме 12 в двух подшипниках скольжения установлена ось, к нижней части которой жестко прикреплена задний конец консоли 13. На своем конце консоль несет шарнирную опору 14 с поворотной осью, удерживающей нижней часть подвеску 15, внутри которой размещен гидравлический механизм 16, предназначенный для извлечения отработанного разливочного стакана из гнездового блока ковша.

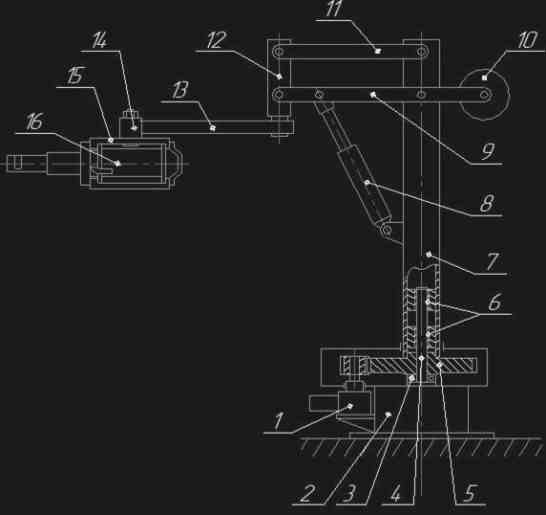

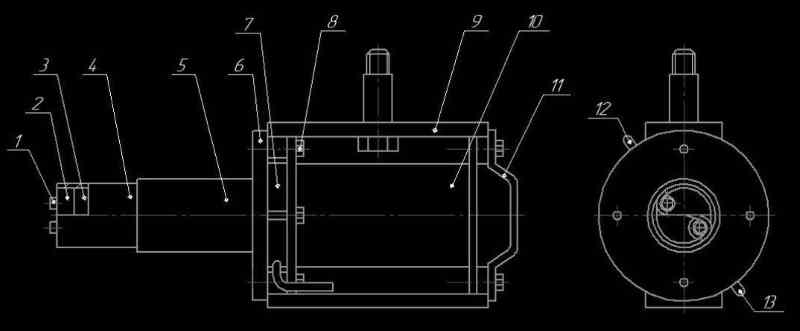

Рисунок 2 – Конструкция гидравлического механизма для извлечения отработанного разливочного стакана

Указанный механизм (рис. 2) включает жестко зафиксированный внутри подвески 9 силовой гидроцилиндр 10, к корпусу которого со стороны передней торцевой части с помощью четырех болтов 8 прикреплен фланец 6, снабженный направляющей гильзой 5. Внутри этой гильзы соосно с нею размещена с возможностью относительного поворота труба 4, задний конец которой жестко связан с фланцем 7, расположенным с зазором между фланцем 6 и передней торцевой частью гидроцилиндра 10, а передний конец выполнен в виде двух лопастей. Данные лопасти охватывают наружные поверхности двух зацепов 2, закрепленных с помощью болтов 1 с возможностью относительного поворота на передней торцевой части цилиндрического ползуна 3, жестко связанного своей задней частью со штоком 19 гидроцилиндра 10 как показано на рис. 3. С целью исключения проворота штока при его осевом перемещении на нем установлена фиксирующая планка 16, концы которой сопряжены с двумя направляющими стержнями 15, симметрично закрепленными на передней торцевой части гидроцилиндра 10 вдоль его штока.

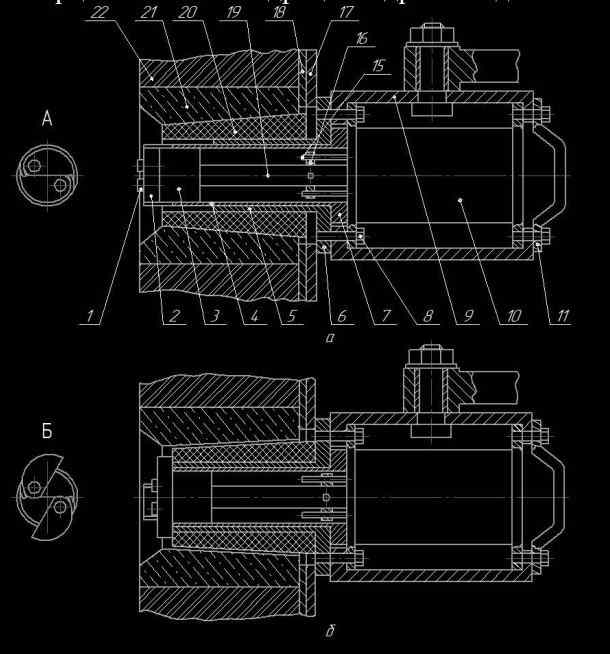

Рисунок 3 – Относительное положение звеньев гидравлического механизма при извлечении извлечения отработанного разливочного стакана

Для обеспечения поворота трубы 4 на угол 60 градусов относительно цилиндрического ползуна 3 ее фланец 7 снабжен двумя диаметрально расположенными ручками 12 и 13. На задней торцевой части гидроцилиндра 10 закреплена ручка 11, используемая при его ориентации в горизонтальной плоскости относительно выпускного канала ковша во время выполнения операции замены разливочного стакана в следующей последовательности. После выжигания кислородом остатков застывшего металла в выпускном канале ковша и его размещения в горизонтальном положении на площадке подготовительного участка осуществляют раскрытие кассетного затвора и удаление из него верхней огнеупорной плиты. Затем, приводя в необходимой последовательности в действие механизмы поворота колонны и перемещения несущей консоли в вертикальной плоскости, а также используя возможность одновременного поворота вручную в горизонтальной плоскости консоли и подвески извлекающего механизма, рабочие элементы последнего, как показано на рис. 3 а, размещают в канале разливочного стакана 20, зафиксированного в гнездовом блоке 21, который встроен в футеровку 22 металлического днища 18 ковша. При этом фланец 6 направляющей гильзы 5 находится в контакте с поверхностью металлической верхней обоймы 17 кассетного затвора, закрепленной на днище 18 разливочного ковша, а зацепы 2 располагаются в сомкнутом положении и имеет зазор с верхней торцевой частью отработанного разливочного стакана 20. Перед началом его удаления из гнездового блока 21 необходимо с помощью двух ручек 12 и 13 провернуть в нужном направлении фланец 7 совместно с трубой 4 относительно цилиндрического ползуна 3. При этом лопасти на переднем конце трубы 4, воздействуя на плоские части зацепов 2, повернут их на болтах 1 относительно цилиндрического ползуна 3, в результате чего максимальный внешний их размер в разведенном положении превысит диаметр канала разливочного стакана 20. При подаче под давлением в полость гидроцилиндра 10 рабочей жидкости его шток 19 вместе с ползуном 3 и разведенными зацепами 2 начнет перемещение в сторону наружной поверхности 18 днища ковша. Во время этого перемещения разведенные зацепы окажут силовое воздействие на верхнюю торцевую часть разливочного стакана 20 и сдвинут его вдоль направляющей гильзы 5 относительно гнездового блока 21, разрушив слой затвердевшего раствора между посадочными коническими поверхностями указанных огнеупорных элементов (рис. 3 б). Благодаря образовавшемуся зазору между сопрягаемыми поверхностями, отработанный разливочный стакан 20 можно беспрепятственно извлечь из гнездового блока 21 и после смыкания зацепов снять его с направляющей гильзы 5.

Предложенный модернизированный манипулятор для механизации работ, связанных с обслуживанием кассетных ковшовых затворов, является альтернативой дорогостоящим зарубежным аналогам, а его промышленное применение позволит улучшить условия труда персонала, обеспечивающего бесперебойное функционирование разливочного оборудования сталеплавильных цехов отечественных металлургических предприятий.