Назад в библиотеку

УДК 621.182–5

РАЗРАБОТКА УСТРОЙСТВА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СООТНОШЕНИЯ ТОПЛИВО–ВОЗДУХ

ШАХТНОЙ КОТЕЛЬНОЙ УСТАНОВКИ

Хоменко Д. А., студент; Лаппо П. В., доцент, к.т.н.; Неежмаков С.В., доц., к.т.н.

(ГОУВПО ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

, г. Донецк, ДНР)

Котельные установки – один из крупнейших потребителей тепла на шахтах, осуществляющие в холодный период времени года процесс теплоснабжения шахты, сооружение, где внедряются новейшие идей в сфере теплотехники и автоматики, производится нагрев теплоносителя для систем тепло и пароснабжения.

При выборе контролируемых величин необходимо руководствоваться тем, что при минимальном их числе обеспечивалось наиболее полное представление о процессе. Контролю подлежат те параметры, по значениям которых осуществляется оперативное управление технологическим процессом, а также его пуск и остановка. К таким параметрам относятся все режимные и выходные параметры, а также входные параметры, при изменении которых в объект будут поступать возмущения [1].

Автоматическое регулирование соотношения расхода угля и воздуха, должно обеспечивать необходимые условия сжигания угля:

- уголь должен сжигаться экономично;

- сжигание угля должно быть организовано так, чтобы в печи сохранялись наилучшие условия теплообмена.

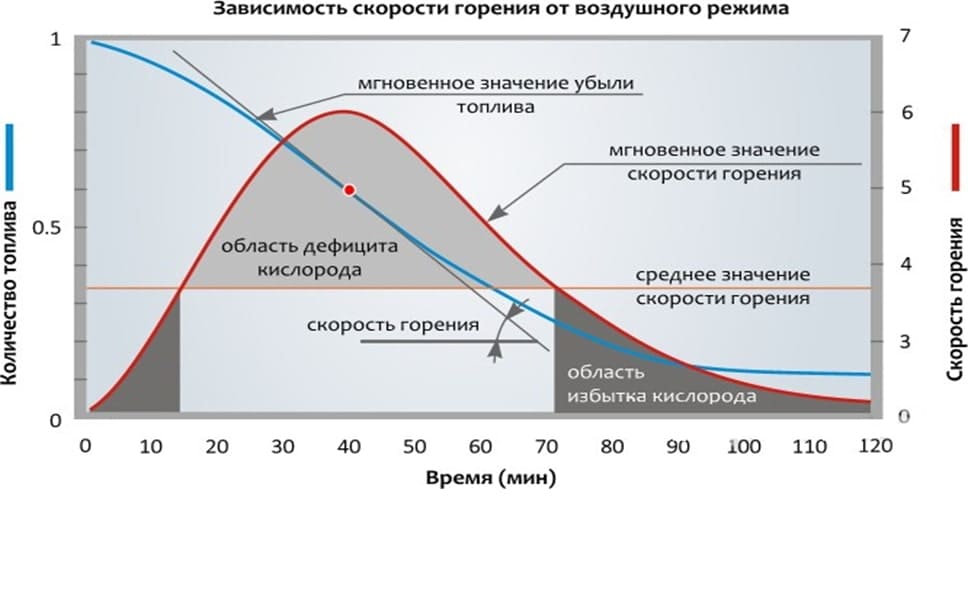

На рисунке 1 показано что, в цикле сгорания топлива существуют две области с избытком воздуха (в начале и в конце цикла) и одна область с недостатком воздуха вблизи точки перегиба (IB) кривой сгорания. Зона максимального горения характеризуется максимальным выбросом газообразных загрязняющих веществ. Необходимо контролировать воздух при горении в диапазоне областей с недостатком воздуха, для минимизации потери дымовых газов.

Рисунок 1 – Зависимости скорости горения от воздушного режима

Контроль давления воздуха после дутьевого вентилятора необходим для определения работы вентилятора. Понижение давления воздуха происходит в случае отключения вентилятора или закрытия его направляющего аппарата при неисправности регулятора воздуха.

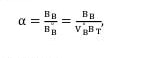

Численно соотношение топливо — воздух определяется так называемым коэффициентом расхода воздуха, часто обозначаемым буквой α.

Коэффициент расхода воздуха равен:

где ВB — действительный расход воздуха;

B°B — теоретический расход воздуха, необходимый для полного сжигания топлива;

V°B — теоретическое количество воздуха, необходимое для полного сжигания единицы топлива;

ВT — расход топлива.

Автоматическое регулирование соотношения расхода топлива и воздуха осуществляется при помощи регуляторов соотношения. Чаще всего ведущим потоком в схеме отопления и автоматического пропорционирования является топливо, расход которого задается регулятором температуры. Регулятор соотношения получит информацию о расходах топлива и воздуха и управляет расходом воздуха, который является, таким образом, ведомым потоком. В некоторых случаях применяется обратная схема, где ведущим потоком служит воздух, а ведомым – топливо.

Методы регулирования соотношения топливо–воздух:

–регулировка направляющим аппаратом;

–изменение частоты вращения колеса вентилятора.

Автоматизация котельных установок на базе программируемых логических контроллеров уменьшает использование релейных коммутаций. Для связи верхнего и нижнего уровней АСУ, обмена данными между датчиками и контроллерами, для трансляции команд на исполнительные устройства применяют промышленную сеть с интерфейсом и протоколом передачи данных [2]. Системой мониторинга расхода топлива на котельной будут контролироваться параметры питательной воды, температура и разрежение по газовому тракту, коэффициент избытка воздуха.

Сигналы о неполадках в работе котельной передаются на диспетчерский пульт с постоянным присутствием персонала.

В котельной предусмотрены все мероприятия, обеспечивающие безопасную и надежную эксплуатацию котельной шахты в автоматическом режиме, без постоянного присутствия обслуживающего персонала

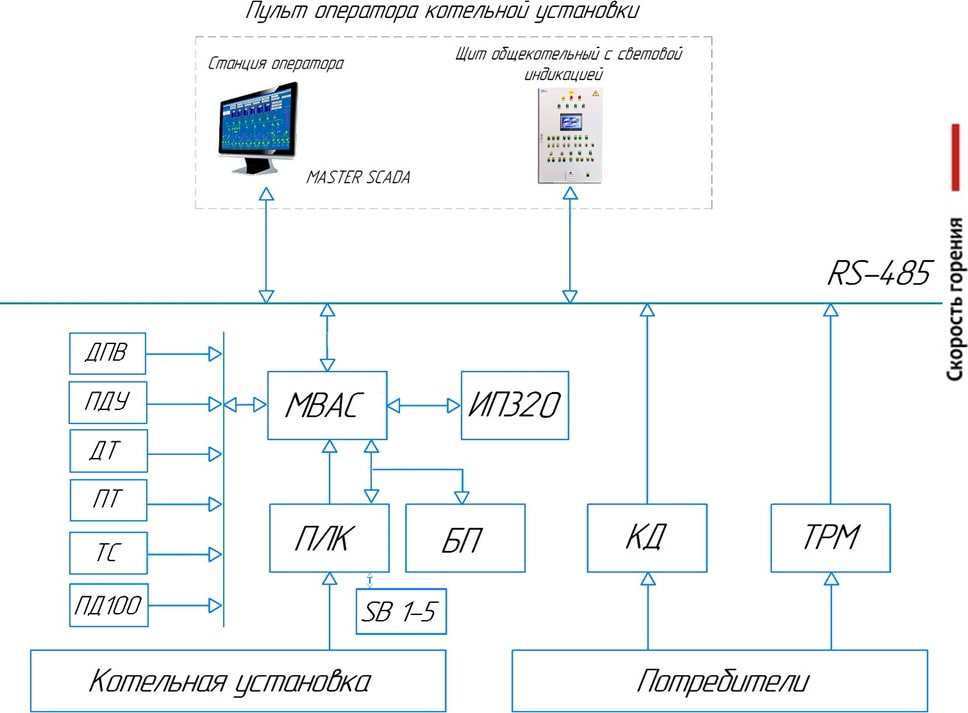

На рисунке 2 представлена предлагаемая структурная схема системы автоматизации котельной установки: ДПВ – датчик подачи воздуха, ПДУ – поплавковый датчик уровня, ДТ

– датчик температуры, ПТ – преобразователь термоэлектрический, ТС– термопреобразователь сопротивления, ПД100– преобразователь давления, КД – комплекс датчиков, ИП320 – панель оператора, ПЛК – программируемый логический контролер, БП – блок питания, МВАС – модуль ввода аналоговых сигналов, SB 1–5 – кнопки, TPM – терморегулятор.

К дискретным входам подключены кнопки. К входу DI 1 подключена кнопка SB1 – включение котла, к входу DI 2 подключена кнопка SB2 – выключение котла, входу DI 3 подключена кнопка SB3 – автоматическое управление, входу DI 4 подключена кнопка SB4 – аварийное отключение котла, к входу DI 5 подключена кнопка с фиксацией SB5 – ручное управление.

Рисунок 2 – Структурная схема системы автоматизации котельной установки

Автоматизированную систему щита ЩАК1.1 образуют средства ОВЕН: Для управления водогрейными котлами были изготовлены и установлен 1 щит ЩАК1.1 – на все котлы. Система управления реализована на базе программируемого логического контроллера

OWEN

110–220.30.Р(MD2) [3].

В обычном режиме при запуске котла оператору достаточно нажать кнопку ПУСК. Если система диагностирует отсутствие аварий, то выполняется поэтапное включение котельного агрегата. В случае нештатной ситуации работа котла блокируется с одновременным выведением на экран панели ИП320 очередности аварий. Также панель ИП320 используется для задания различных уставок и режимов работы котла.

В состав щита входит следующее оборудования:

–ИП320 графическая монохромная панель оператора;

–ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO(обновленный);

–модули аналогового ввода с универсальными входами (с интерфейсом RS–485) МВ110;

–датчик положения шибера, компании OWEN

;

–терморегулятор ТРМ500, компании OWEN

;

–преобразователь давления измерительный, ПД100, компании OWEN

–поплавковый датчик уровня ПДУ–И, компании OWEN

;

–датчик температуры с выходным сигналом 4...20мА;

–датчик подачи воздуха (регулятор тяги), компании OWEN

;

–кнопки без фиксации, компании MEYERTEK

;

–кнопка с фиксации, компании MEYERTEK

;

–блок питания БП60С–Д3–24, компании OWEN

;

–термопреобразователь сопротивления ДТС, компании OWEN

;

–преобразователь термоэлектрический ДТП, компании OWEN

.

Щит автоматики является центральным звеном в управлении котельной. Система генерирует сигналы на включение котлов, насосов, а также регулирование температуры теплоносителя. Для правильной автономной работы котельной на панели оператора ИП320 щита управления общекотельным оборудованием задается ряд параметров, таких как: роли основных, резервных и блокируемых насосов, количество запускаемых котлов, отопительный график, уставки дневных и ночных температур, коэффициенты ПИД– регуляторов, а также различные временные уставки (периоды ротации, задержки срабатывания и т.п.).

Контроллер является сердцем и мозгом

угольного котла. Но, бесперебойная работа зависит еще от нескольких элементов системы. Важную роль играют решетка и бункер – дозатор для угля.

Сжигание топлива происходит порционно. Основные задачи работы заключаются в следующем: Обеспечить оптимальные условия для полного сжигания топлива с минимальным количеством недогара. Гарантировать поддержание огня в топке для максимальной теплоотдачи. Предотвратить чрезмерный расход угля, посредством оптимизации порционной подачи топлива. Все устройства работают как одно целое, что и обеспечивает достижение поставленных задач.

Чтобы автоматизировать подачу топлива в угольный котел – используется контроллер. На решетке устанавливают оптический датчик, следящий за наличием пламени. При затухании, подается сигнал на повторный розжиг.

Уголь поступает на решетку точно вымеренной порцией, после чего сгорает. С горелочного устройства подается сигнал на контроллер, что запускает движение топливного транспортера. На горелку поступает новая порция угля, включаются вентиляторы. От слаженности действий, зависит высокий КПД котла.

Система автоподачи угля в котел, еще одно важное звено, обеспечивающее работоспособность автоматизированной станции. Шнековая топливная передача, соединяет топливное хранилище и горелочное устройство. Щит автоматики является центральным звеном в управлении котельной. Система генерирует сигналы на включение котлов, насосов, а также регулирование температуры теплоносителя. Для правильной автономной работы котельной на панели оператора ИП320 щита управления общекотельным оборудованием задается ряд параметров, таких как: роли основных, резервных и блокируемых насосов, количество запускаемых котлов, отопительный график, уставки дневных и ночных температур, коэффициенты ПИД–регуляторов, а также различные временные уставки (периоды ротации, задержки срабатывания и т.п.).

Все аварийные ситуации фиксируются на панели оператора в порядке их появления и посредством GSM–контроллера передаются в виде голосовых и SMS–сообщений.

В данной статье усовершенствована система автоматического регулирования соотношения топливо–воздух

Сформулированы функции системы автоматизации, приведена структурная схема системы автоматизации котельной установки. Система управления реализована на базе программируемого логического контроллера OWEN

ПЛК110. С применением данной системы автоматизации уголь сжигается экономично, сжигание угля организовано так, что в печи сохранились наилучшие условия теплообмена.

Перечень ссылок

- Батицкий В.А., Куроедов В.И., Рыжков А.А. – Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра,

- Автоматизация технологических процессов подземных горных работ: учебник для вузов / А. В. Бубликов [и др.] ; под общ. ред. В.В. Ткачева. – Днепропетровск: НГУ,

- https://owen.ru/