Авторы: Е.В. Слизченко, Л.Ф. Бутузова

Источник: Охрана окружающей среды и рациональное использование природных ресурсов. / Сборник материалов XIV международной научной конференции аспирантов и студентов. Посвящается Всемирному Дню окружающей среды, 75-летию Победы в Великой Отечественной Войне. 2020 с. 73-75.

Анотация: В работе проанализирован опыт коксохимических предприятий ДНР по расширению сырьевой базы коксования за счет экономии дефицитных коксующихся углей и использования спекающих добавок.

Ключевые слова: КОКСОВАНИЕ, УГОЛЬНЫЕ КОНЦЕНТРАТЫ, ДОБАВКИ, КАМЕННОУГОЛЬНАЯ СМОЛА, ПЕК

The paper analyzes the experience of the DPR coking companies in expanding the raw material base of coking by saving scarce coking coal and using sintering additives.

Keywords: COKING, COAL CONCENTRATES, ADDITIVES, COAL TAR, PITCH

Современные условия углеснабжения коксохимических предприятий ДНР характеризуются нерегулярностью и некомплектностью поставок компонентов коксовых шихт. Это приводит к негативным последствиям в работе производств, например, к частым перешихтовкам, резким колебаниям периода коксования и даже к аварийным остановкам вплоть до полного прекращения выпуска кокса, как-то имело место на Стахановском и Горловском коксохимических заводах.

В этих условиях целесообразно максимально использовать отечественную сырьевую базу и коксование шихт нетрадиционного состава.

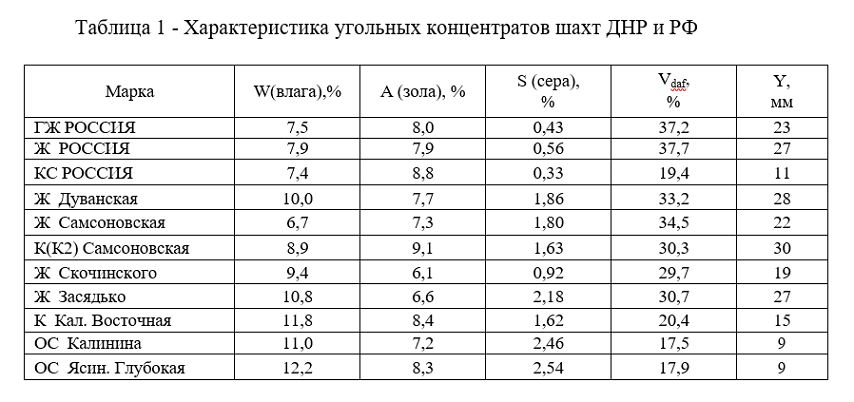

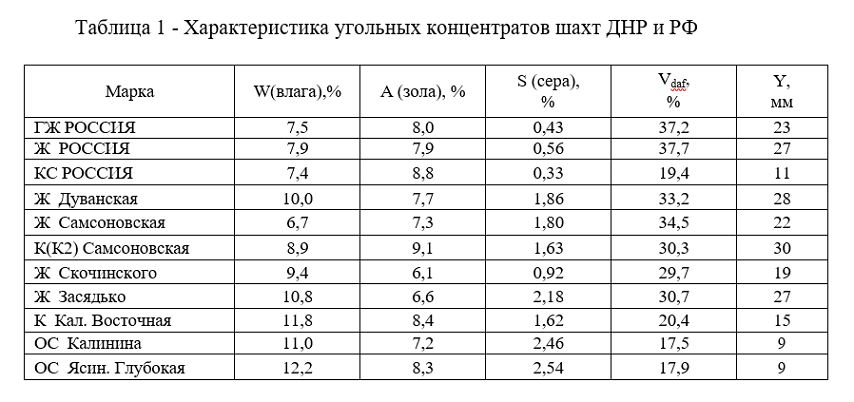

Уголь Донецкого бассейна представлен, в основном, марками: Д, ДГ, Г и А. Балансовые запасы категории А+В+С1 составляют, соответственно, 31,5 %, 15,8 %, 18,3 % и 14,9 % от общих запасов бассейна (табл. 1). Коксующийся уголь представлен марками ДГ, Г, Ж, К, ОС, доля которых в балансовых запасах составляет, соответственно, 3,9; 12,9; 5,0; 4,3; 2,3 % [2].

Сегодня на территории ДНР работают четыре коксохимических предприятиях: «Горловский КХП», «МАКЕЕВКОКС», «Ясиновский коксохимический завод», «Енакиевский коксохимпром». Все эти заводы в различной степени пострадали вследствие боевых действий, так на «ЯКХЗ» остановлены КБ№ 5,6.

Фактическая производственная мощность коксохимических предприятий составляет 2076 тыс. тонн кокса доменного в год в том числе «МАКЕЕВКОКС» - 900 тыс.тонн; «ЯКХЗ» - 720 тыс. тонн; «ЕКХП» - 456 тыс. тонн.

С введением в 2017 г. железнодорожной блокады основной сырьевой базой всех КХП являются угольные концентраты шахт ДНР и РФ следующего качества.

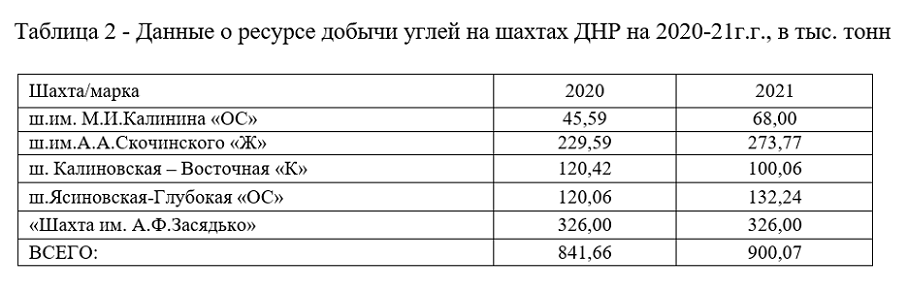

Ресурс угольных концентратов местных шахт также ограничен (таблица 2).

Потребность КХП ВТС в угольных концентратах на максимальную загрузку составляет 3240 тыс.т. в год. Таким образом, поставка из РФ угольных концентратов должна составлять 2300-2400 тыс.т. в год., что обеспечивается предложением на рынке коксующихся углей РФ в основном слабоспекающимися марками «КС», «ОС». Марки «Г, ГЖ, ГЖО», «Ж», «К», «КО» являются дефицитными. Кроме этого, из-за удаленности поставщиков цены на угли РФ значительно выше углей местных шахт, что приводит к высокой себестоимости готовой продукции.

Такая ситуация вынуждает коксохимические заводы искать возможность компенсировать отсутствие необходимого количества ценных марок углей менее ценными отечественными марками, а для увеличения спекающей и коксующей способности использовать введение спекающих добавок. В качестве добавок опробованы твердые полимеры, отходы нефтяной и коксохимической промышленности, органические соединения. Однако механизм действия добавок изучен недостаточно, не дифференцирована направленность их действия в зависимости от химических свойств добавок и молекулярного строения углей.

С нашей точки зрения, для коксохимических производств наиболее рационально использовать побочные продукты коксования. Это позволяет не только утилизировать химические отходы коксохимического производства, но и увеличить выход кокса без ухудшения его физико-химических и механических свойств.

В качестве добавок в шихту для коксования можно добавлять побочные продукты коксования такие как: кислая смолка сульфатного отделения, фусы, кубовые остатки ректификации, а также компоненты каменноугольной смолы (антрацен, фенантрен), и каменноугольный пек.

Установлено, что добавка смолянистых веществ в шихту увеличивает выход кокса на 0,4–0,5 %, уменьшает содержание серы на 0,15–0,22 % и снижает ее химическую активность. Основными требованиями, предъявляемыми к органическим добавкам к угольной шихте, являются:

1. Относительная вязкость, консистенция, удобство транспортирования и добавление к угольной шихте;

2. Способность влиять на насыпную плотность угольной шихты и возможность регулирования этого показателя в зависимости от количества добавки;

3. Содержание нейтральных компонентов, чтобы покрытие наружных стен камер коксования оставалось неповрежденным;

4. Наличием ароматических соединений, способных интенсифицировать реакции поликонденсации, которые происходят в процессе коксования [2];

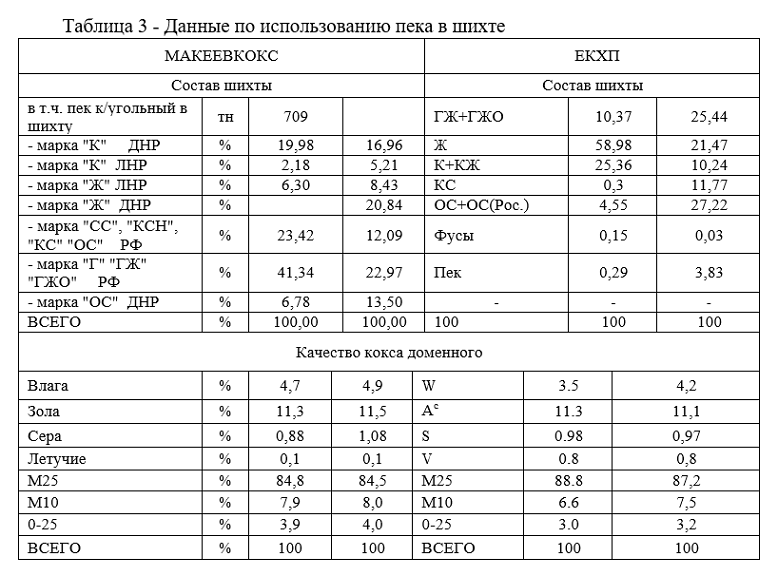

На предприятиях КХП ВТС, имеющих смолоперегонные цеха и установки гранулированного пека, такие как «МАКЕЕВКОКС» и «ЕКХП» в коксовой шихте применяется до 3-4 % пека каменноугольного, что позволяет экономить дорогостоящие марки углей и одновременно увеличить спекаемость шихты (таблица 3).

Проанализирована сырьевая база, ресурсы добычи углей на шахтах ДНР. Из изложенного вытекает целесообразность использования спекающих добавок в современных условиях работы коксохимических предприятий республики. На примере использования пека в шихтах различных марочных составов показано, что добавка не влияет на качество кокса, но позволяет использовать в шихте «ЕКХП» - 39 %; «МАКЕЕВКОКС» - 30,2 % слабоспекающихся углей «КС, ОС».