Назад в библиотеку

Влияние влажности и размера частиц на насыпную плотность угольной шихты

Авторы: Erick Mitchell Henrique Braga, Guilherme Liziero Ruggio da Silva, Rian Carlo Vieira Amaral, Marina do Carmo Carias, Paulo Santos Assis, Leandro Rocha Lemos

Автор перевода: М.А. Колодова

Источник: https://doi.org/10.1590/0370-44672018720006

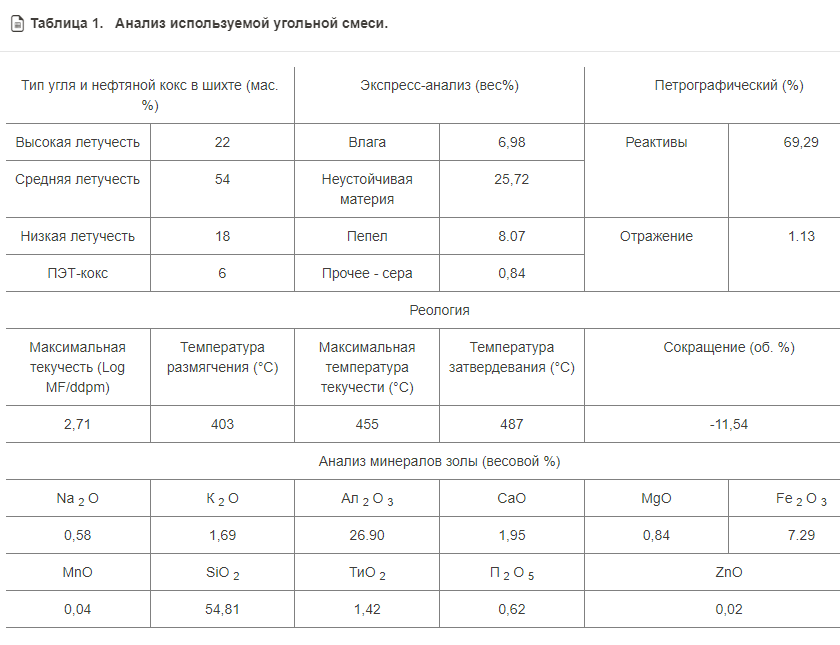

Анотация: Насыпная плотность угольной шихты является важным свойством в процессе коксования. Некоторые факторы, такие как влажность и размер частиц, которые контролируются или измеряются в процессе обогащения угля на сталелитейных заводах, оказывают сильное влияние на эту характеристику. Целью данного исследования является понимание изменения плотности угольных смесей под влиянием влажности и размера частиц при использовании сухих и влажных оснований. Исследования показали, что более высокая плотность может быть достигнута при сушке угольной шихты или даже при избытке влаги путем агломерации. Однако для угольной шихты с более низким содержанием влаги, например, 4%, очевидно лучшее влияние на процесс коксования. Изменения плотности в зависимости от размера частиц требуют осторожности, поскольку они могут попадать в область высокой плотности, достигаемой более крупными частицами, или в область с избытком угольной мелочи, где одно или оба могут ухудшить качество кокса.

Ключевые слова: уголь, насыпная плотность, влажность, размер частиц.

1. Введение

Кокс является основным топливом, используемым в доменных печах при производстве чугуна. Эффективная работа доменной печи во многом связана с качеством кокса, которое зависит от используемой шихты и процесса коксования.

Среди параметров характеристики угля насыпная плотность угольной шихты является одним из наиболее важных свойств, которое в случае коксовых печей помогает определить определенный объем угольной шихты, помещаемой в печь. Увеличение его стоимости приводит к увеличению объема шихты, увеличению выработки кокса и способствует улучшению его качества [8], главным образом, с точки зрения его прочности (индекс барабана и прочность кокса после реакции), что позволит обеспечить устойчивую работу доменной печи и снизить расход кокса. Однако существенно учитывать влияние высокой плотности на давление коксования угля на стенки коксовой камеры и способность коксовой печи его выдерживать.

Процессы предварительной обработки угля, такие как предварительный нагрев, штамповка, сухая шихта [10], брикетирование [6], и даже добавление масла [8] и механическая вибрация [7] обычно используются для увеличения плотности. Однако такие переменные, как влажность и размер частиц угля, также могут оказывать сильное влияние на эти операции.

Sabadini и Leeder сообщили, что увеличение добавленной нефти на объемную плотность угольной шихты зависит от содержания влаги в угольной шихте. Когда содержание влаги становится чрезмерно высоким (> 11%), влияние масла не оказывает влияния на увеличение объемной плотности [8, 5].

Важно отметить, что, когда в коксовую печь, имеющую определенный объем, загружают угольную шихту с высоким содержанием влаги, это означает, что при той же плотности угля будет меньше, чем ожидалось, что снижает производительность. Кроме того, изменение влажности угля отрицательно влияет на стабильную работу коксовых печей, приводя к увеличению расхода тепла и изменению качества кокса. А при чрезмерном снижении влажности увеличивается количество пыли при транспортировке, а также попадание угольной пыли в подъемные трубы [13].

При сочетании влияния влаги и размера частиц на объемную плотность Эллиотт продемонстрировал в своей работе [3], что при одинаковой влажности более крупные частицы имеют и более высокую плотность. Однако весьма критичными для процесса коксования и конечной механической прочности кокса становятся размер частиц угля и большее постоянство их распределения [12].

Silva, G. L. R оправдывает важность распределения частиц по размерам, связанного с петрографическими характеристиками. Поскольку инертные материалы, присутствующие в углях, имеют более высокую твердость и устойчивость к раздавливанию, они концентрируются в более широком диапазоне размеров, в то время как реакционноспособные мацералы, более мягкая часть, демонстрируют антагонистическое поведение. Из-за его тугоплавкости и характеристик, упомянутых ранее, избыточное присутствие инертных веществ становится причиной возникновения зон разрушения и растрескивания кокса, и, следовательно, дробление угля становится фундаментальной операцией по устранению этих точек [9].

С другой стороны, реакционноспособные частицы меньшего размера (<0,15 мм) теряют набухание и текучесть, а их избыточное образование приводит к снижению насыпной плотности угольной шихты. Следовательно, снижается эффективность контакта между частицами угля, соответственно снижается и механическое сопротивление кокса [9].

Принимая во внимание эту ситуацию, настоящая статья призвана представить и понять влияние содержания влаги и изменения размера частиц угольной шихты на объемную плотность, показывая результаты для влажной и сухой основы.

2. Материалы и методы

2.1 Определение плотности путем изменения влажности и размера зерен угольной шихты

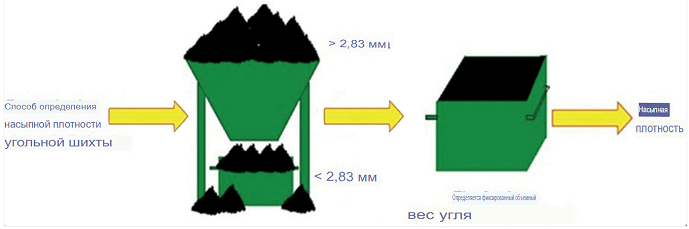

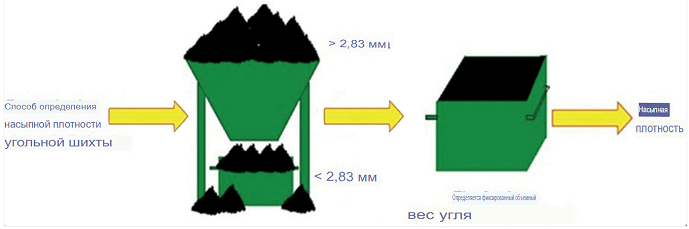

Анализируемую угольную шихту подготовили, высушили при 105 °C в течение 2 часов и разделили на две фракции по размеру зерна ситом ASTM 7Mesh. Таким образом, были изготовлены две базовые смеси: одна с размером частиц менее 2,83 мм, а другая с размером частиц выше этого диапазона (рис. 1).

Рисунок 1 – Методика определения насыпной плотности угольной шихты

Угольная шихта использовалась для составления новой шихты с размерами частиц 77, 79, 81, 83 и 85% ниже 2,83 мм, типичных диапазонов для использования на коксохимических установках с верхней загрузкой. По известному контейнеру фиксированного объема и весу шихты, заполняющей весь контейнер, определяли плотность каждой смеси (рис. 1).

Затем образцы гомогенизировали в винтовом сплиттере с добавлением воды до достижения содержания влаги 4%. Таким образом, были измерены новые плотности. Процедуру повторяли, гомогенизируя и добавляя воду, для следующих уровней влажности: 5, 6, 7, 8, 9, 10, 12, 14 и 16%.

3. Результаты

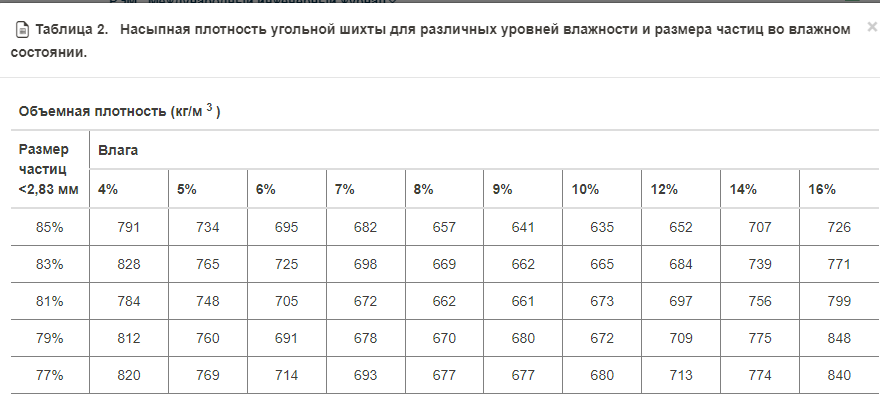

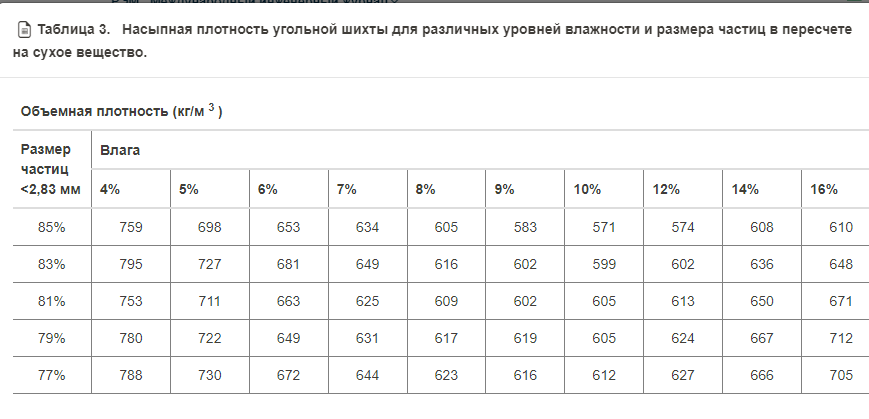

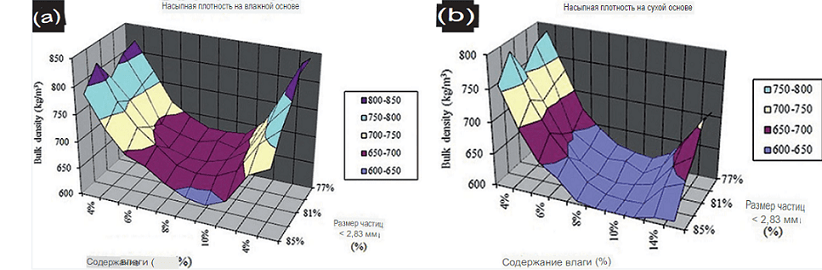

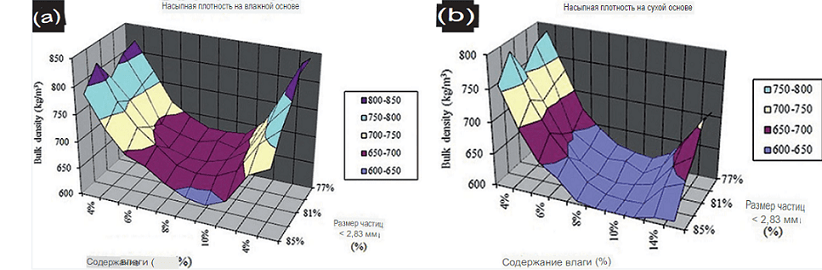

Результаты измерений плотности при всех уровнях влажности и изменении размера зерен в зависимости от влажности представлены в таблице 2 и в пересчете на сухое вещество за счет дисконтирования содержания влаги в таблице 3.

На основе этих данных были построены графики, поясняющие поведение объемной плотности в зависимости от размера зерна и влажности на влажной и сухой основе.

Рисунок 2 – Насыпная плотность угольной шихты для различных уровней влажности и размера частиц в (а) влажном состоянии и (b) в сухом состоянии.

4. Дискуссия

4.1 Поведение результатов

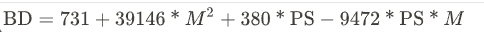

Исследуемая объемная плотность угольной шихты (BD) может быть выражена уравнением, полученным на основе многомерной линейной регрессии объемной плотности смеси [1, 2, 11] с коэффициентом детерминации (R2 ), равным 92,1% [2], где M = влага и PS = размер частиц.

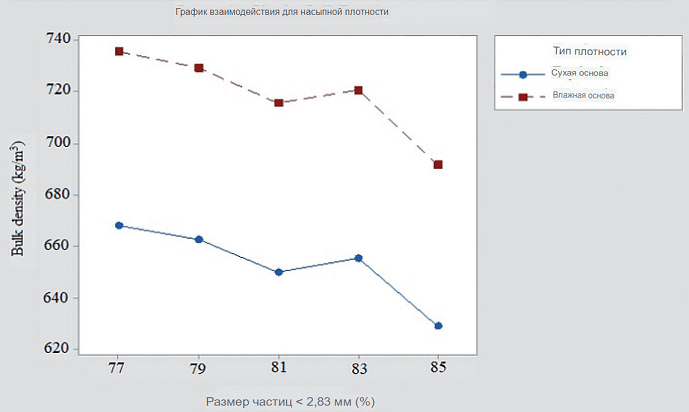

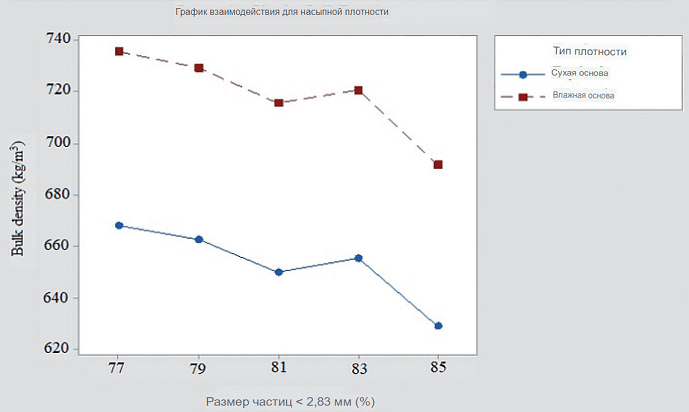

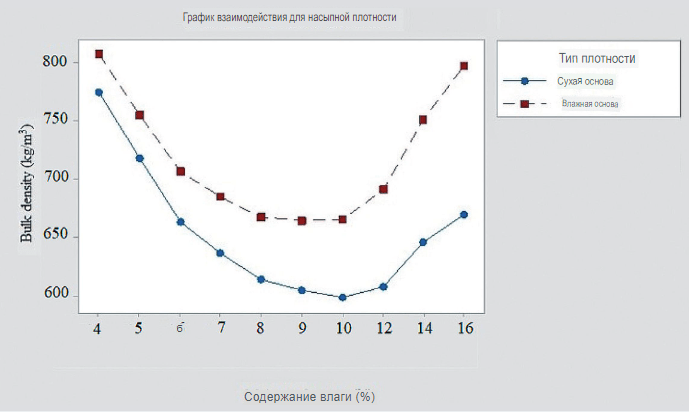

Используя взаимодействующие графики, мы приходим к результатам, где можно отдельно оценить влияние влаги и размера частиц на объемную плотность угольной смеси для влажной основы и даже с перекрытием сухой основы.

Рисунок 3 – График взаимодействия (объемная плотность/размер частиц)

Рисунок 4 – График взаимодействия (объемная плотность/размер частиц)

На рисунке 4 показано влияние влажности шихты на насыпную плотность, которая оказывает прямое влияние на массу угля, загружаемого в коксовую печь. Хотя плотность увеличивается более чем на 10%, разница в объемной плотности шихты между влажной и сухой основой выше, что влияет на ожидаемую производительность, которая может снизиться.

4.2 Теории полученных результатов

4.2.1 Влияние размера частиц на объемную плотность шихты

При разделении частиц общая площадь поверхности и количество пустот между частицами увеличиваются (рис. 5), снижение плотности из-за увеличения объема угля, что подтверждает результаты чрезмерного дробления при 85% <2,83 мм. Причина непонимания: предел разрешающей способности человеческого глаза на расстоянии 25 см составляет 0,2 мм, а это значит, что мы не осознаем, что пустое пространство увеличивается при уменьшении размера частиц угля.

Рисунок 5 – Эффект разделения частицы на ее площадь поверхности и образование пустот

Таким образом, модификация плотности из-за изменения размера частиц должна быть осторожной, поскольку при уменьшении размера частиц для более мелких фракций до 83% может произойти потеря текучести, ухудшающая качество кокса. В то время как для более крупного размера зерен, например 77% < 2,83 мм, он попадает в область, где инертные частицы не будут полностью окружены химически активными частицами и, в зависимости от их размера, они будут служить точками растрескивания, что также снижает качество кокса.

4.2.2 Влияние влаги на объемную плотность угольной шихты

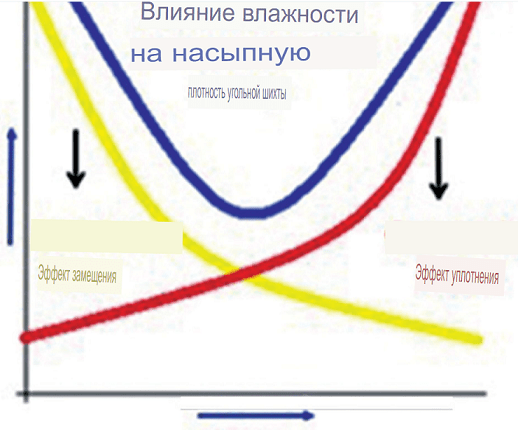

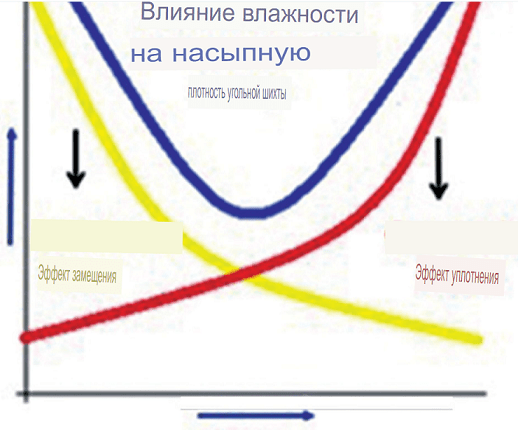

Влияние влаги на насыпную плотность угольной шихты по U-образной кривой подвергается воздействию двух эффектов: замещения и уплотнения, при этом имеется впадина, в которой наблюдается наименьшая объемная плотность, которая увеличивается как при высоком, так и при низком уровне влажности (рис. 6).

Рисунок 6 – Влияние влаги на объемную плотность угольной шихты

Насыпная плотность вначале уменьшается, так как плотность угля составляет 1,4 г/см 3, а плотность воды 1 г/см 3. Таким образом, замена угля водой оправдывает полученный результат. Это также можно объяснить тем, что вода позволяет гидрофобным частицам угля отталкиваться друг от друга, увеличивая свободное пространство и, как следствие, уменьшая плотность.

Во второй части графика избыток влаги вызывает агломерацию частиц угля с образованием псевдочастиц [4]. Следовательно, возникает эффект уплотнения, который приводит к уменьшению пространства между частицами и увеличению плотности.

С точки зрения увеличения насыпной плотности за счет изменения влажности более интересна сушка углей до 4%, так как разность плотностей между их влажной и сухой основой меньше; таким образом, производительность коксовой печи значительно увеличивается, а потребление энергии снижается, поскольку требуется удалять меньше избыточной влаги. Однако необходимо учитывать влияние пониженной влажности на увеличение отложения углерода в камере коксовой печи.

5. Выводы

Насыпную плотность угольной шихты для процессов коксования можно регулировать путем изменения размера частиц, т.е. степени измельчения угля, или даже путем сушки или увлажнения угля, которыми легко манипулировать при обогащении угля.

Изменение плотности в зависимости от размера частиц требует осторожности, поскольку она может попасть в область высокой плотности, достигаемую более крупными частицами, или даже в область с избытком угольной мелочи, где и то, и другое может ухудшить качество кокса.

Сушка угля или даже избыток влаги в процессе агломерации могут увеличить объемную плотность. Тем не менее, угольная смесь с содержанием влаги всего 4% может обеспечить лучшие преимущества в производительности и в процессе коксования; однако требует внимания из-за отложения углерода в коксовой печи.

За счет утяжеления зернистости угольной шихты и контроля влажности с экономической и экологической точки зрения происходит повышение насыпной плотности при производстве кокса, что крайне важно, так как позволяет увеличить выход кокса, снизить затраты тепла и получить высокопрочный кокс, что позволяет увеличить долю мягких углей в шихте.

Использованные источники

- AIKEN, L. S. et alii. Multiple regression: testing and interpreting interactions. Sage, 1991. 224p.

- COHEN, J. et. alii. Applied multiple regression/correlation analysis for the behavioral sciences. 2003. 736p.

- ELLIOTT, M. A. Chemistry of coal utilization, 1981. (Second supplementary volume).

- KATO, K., YAMAMURA, Y., NAKASHIMA, Y. Development of dry-cleaned and agglomerated pre-compaction system (daps) for metallurgical cokemaking. Shinnittetsu Giho, v. 384, p. 38, 2006.

- LEEDER, R., HOWEY, C., TODOSCHUK, T., GRANSDEN, J., GIROUX, L., Ng, K. W. Coal stockpile moisture and cokemaking. In: AISTECH, 2014. Anais... In- dianapolis: 2014. p. 357-365.

- MASAHIKO, W., KUBOTA, Y., UEBO, K., NOMURA, S. Effects of briquette blend on packing structure of fine coal part. In: EUROPEAN COKE AND IRON- MAKING CONGRESS – ECIC, 7. Anais... Linz: 2016. p. 539-546.

- NASCIMENTO, L. M. Simulacao fisica a frio da densificacao da mistura de carvoes em coqueria via vibracao mecanica. Ouro Preto: Universidade Federal de Ouro Preto, 2016. 83 p. (Dissertacao de Mestrado em Engenharia de Materiais).

- SABADINI, M. B., FERNANDES, D. C., REIS, H. M. B. Adicao de oleo na mistura de carvoes para fabricacao de coque na Usiminas Ipatinga. In: SEMINARIO DE REDUCAO DE MINERIO DE FERRO E MATERIAS-PRIMAS, 43. Belo Horizonte: ABM, 2013. (Contribuicao Tecnica).

- SILVA, G. L. R., DESTRO, E., MARINHO, G. M., ASSIS, P. S. Caracterizacao quimica, fisica e metalurgica das fracoes granulometricas da mistura de car- vao da Gerdau Acominas. In: SEMINARIO DE CARVAO, 1. Gramado, 2011. (Contribuicao Tecnica).

- STANDISH, N., YU, A. B., ZOU, R. P. Optimization of coal grind for maximum bulk density. Powder technology, v. 68, n. 2, p. 175-186, 1991.

- TABACHNICK, B. G. et alii. Using multivariable statistics. Boston: Allyn and Bacon, 2001.

- ULHOA, M.B. Britabilidade de carvoes. In: SEMINARIO ABM, Rio de Janeiro: 1988.

- WAKURI, S., OHNO, M., HOSOKAWA, K., NAKAGAWA, K., TAKANOHASHI, Y., OHNISHI, T., KUSHIOKA, K., KONNO, Y. New Moisture Control system for coal for coking. Transactions ISIJ, v. 25, p. 1111-1115, 1985.