Рисунок 1 — Способы приготовления сплавов [1-5]

Автор: Савула Е. А., Алимов В. И.

Источник: Металлургия XXI столетия глазами молодых : Материалы VII Международной научно-практической конференции молодых ученых и студентов. — Донецк: ДонНТУ, 2021. — с. 218–222.

Чистые металлы достаточно редко используются в промышленном производстве в связи с их стоимостью и несоответствием требуемым свойствам изделий. Вследствие этого широкое распространение получили сплавы чёрных металлов, наиболее известными из которых являются сталь и чугун различных составов. Основным достоинством сплавов по сравнению с чистыми металлами является возможность получения необходимых свойств в зависимости от содержания компонентов, а также создание специальных сплавов (коррозионностойких, нержавеющих, жаростойких и т.д.); сплавы также обладают лучшими технологическими, например, литейными свойствами, чем чистые металлы, и, как правило, экономически более выгодны.

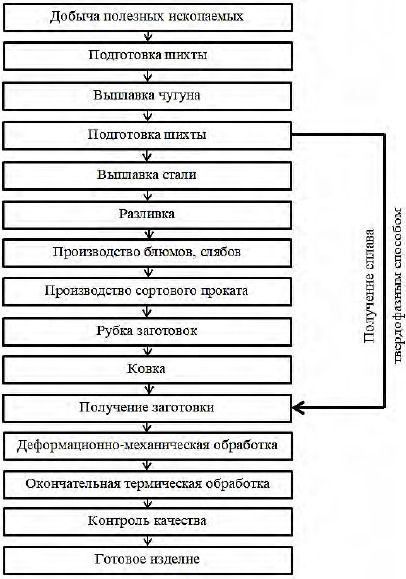

Сплавы могут производится разными способами — наиболее часто используемые из них приведены на рис. 1 [1-5].

Рисунок 1 — Способы приготовления сплавов [1-5]

Несмотря на множество преимуществ сплавов, основным их недостатком является сложная и многостадийная технология производства. Скелетная упрощенная технологическая схема производства изделий из сплавов (например, сталей) приведена на рис. 2 [6].

Рисунок 2 — Принципиальная генеральная технологическая схема производства сплавов и изделий из них [6]

Таким образом, анализ существующих технологий производства сплавов свидетельствует об обоснованности поиска менее длительных и затратных методов их производства. Одним из таких способов является получение новых сплавов из шихты, в которой в качестве металлического лома используются регламентированные по форме, размерам и исходному составу металлические составляющие (заготовки).

На рис. 3 приведены возможные материалы (составляющие шихты) для такого производства, и изделия малого сечения, которые можно из них получать; в качестве металлической составляющей шихты возможно применение обрези, отходов и уже использованных изделий (отрезки проволоки, ленты, жести, тонкого листа и т.д.). Реализация данного способа производства вполне обоснована для готовых изделий малого сечения (0,05–1 мм), что регламентировано диффузионными процессами в твердофазном состоянии при этом способе производства сплавов.

О том, что изложенный подход к получению сплавов посредством твердофазной металлургии может быть реализован свидетельствуют результаты по получению нами экспериментального сплава, который может использоваться в качестве твердого припоя при неразъемном соединении двух и более деталей, например, режущей пластины и державки инструмента для обработки резанием.

Рисунок 3 — Исходные материалы (а) и изделия (б) из сплавов, которые могут быть получены методом твердофазной металлургии

Борсодержащий твердый припойный сплав получали в условиях Донецкого ПП «Кристина». Из обрезков листовой низкоуглеродистой стали с 0,09–0,11% С толщиной 0,65 мм готовили пластины размером 90×130 и 150×10 мм и после очистки поверхности их упаковывали в контейнер с борсодержащей смесью. Контейнер с размерами 200×250×100 мм нагревали в производственной печи типа СНО/СНЗ, в которой одновременно подвергались термообработке детали действующего производства предприятия. Тепловой режим заключался в нагреве до 920–940°С с выдержкой 6 часов с последующим охлаждением с печью до 600–650°С и далее на воздухе.

Исследования структуры и свойств свидетельствуют о том, что в результате сквозного твердофазного насыщения получен сплав системы Fe–B [8].

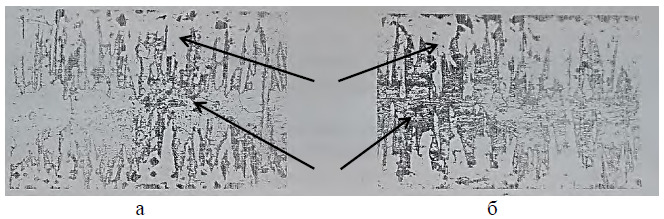

Рисунок 4 — Микроструктура борсодержащего сплава (х120):продольное (а) и поперечное (б) сечения пластины

Микроструктура сплава, оцененная с помощью металлографического микроскопа типа ММУ, показана на рис. 4; столбчатые кристаллы (1) представляют собой боридные фазы типа FeB и Fe2B — их диагностику можно провести по цвету окрашивания при травлении; кроме этого в структуре присутствует некоторое количество твердого раствора бора в α-железе.

Из анализа диаграммы состояния системы Fe–B [7] следует, что соотношение компонентов в сплаве примерно одинаково и он представляет собой легкоплавкую эвтектику с равновесной температурой плавления 1177°С и содержанием бора 17%. При комнатной температуре сплав состоит из компонентов α-Fe и Fe2B в содержании 48,2% и 51,8% соответственно; точка Кюри (магнитного превращения) соответствует температуре 770°С.

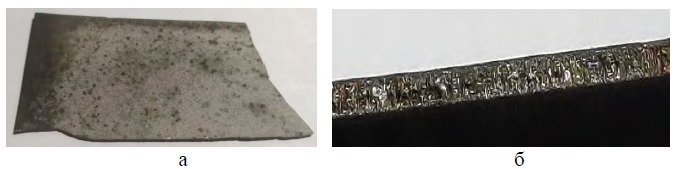

Сплав является достаточно хрупким, что обусловлено высоким содержанием боридов в его составе; хрупкий излом происходит при небольшом усилии руками (рис. 5).

Рисунок 5 — Пластина борсодержащего сплава, полученная методом твердофазной металлургии (а — поверхность, б — излом)

На двух торцевых поверхностях образца исследуемого борсодержащего сплава наблюдаются хрупкие изломы, идентичные по своему строению (рис. 5, б). Поверхность излома характерна для хрупкого внутризеренного разрушения, поскольку на поверхности наблюдаются кристаллические фасетки, которые представляют собой гладкие блестящие участки на поверхности излома, образовавшиеся вследствие внутрикристаллического скола [8]: они имеют достаточно резкие очертания, что свидетельствует о высокой хрупкости материала.

Плотность сплава, оцененная методом гидростатического взвешивания в дистиллированной воде, составила порядка 6 г/см3, что близко к плотности сплавов, содержащих α-Fe и Fe2B (7,57 г/см3 [9]).

Сплав электропроводен с ориентировочным удельным электросопротивлением 2,45*10-7 Ом*м [10]. Пластина ферромагнитна и интенсивно притягивается к магниту.

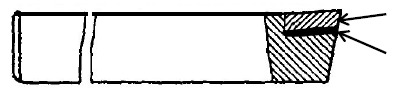

Полученный сплав предприятие использовало в качестве компенсирующих пластин при контактно-реактивной напайке режущих пластин из быстрорежущей стали на державки резцов из среднеуглеродистой стали; резцы использовали для обработки резанием заготовок деталей текущего производства, при этом была установлена обычная работоспособность (рис. 6).

Рисунок 6 — Схема конструкции резца с напаянной пластиной из быстрорежущей стали (1 — державка, 2 — режущая пластина, 3 — припой)

Твердофазный припой (борсодержащий сплав) закладывали между державкой и резцом (рис. 6, 3), после чего производили нагрев с помощью ТВЧ. Полученный припойный сплав является тугоплавким, его полное расплавление не достигалось, но для прочного соединения достаточно его размягчения. Вследствие высокого содержания боридов в припое соединение обладает достаточной прочностью.

Выводы. Показано, как метод получения сплавов посредством твердофазной металлургии реализован нами на экспериментальном сплаве, который может использоваться в качестве твердого припоя при неразъемном соединении двух и более деталей, например, режущих пластин и державок инструмента для обработки изделий резанием.

1. Вольский А. Н. Теория металлургических процессов [Текст] : учеб. пособие / А. Н. Вольский, Е. М. Сергиевская — М. : Металлургия, 1968. — 344с.

2. Плазменная металлургия [Электронный ресурс] — Режим доступа : \WWW/ URL:https://ru.wikipedia.org/wiki/Плазменная_металлургия — 30.09.2018 г. — Загл. с экрана.

3. Шапник М. С. Гальванические покрытия сплавами [Текст] / М. С. Шапник // Соросовский образовательный журнал — 2001. — Т. 7, № 6. — с. 42-47

4.Газофазный синтез с конденсацией паров [Электронный ресурс] — Режим доступа : \WWW/ URL:https://ru.wikipedia.org/wiki/Газофазный_синтез _с_конденсацией_паров — 18.06.2019 г. — Загл. с экрана..

5.Аддитивные технологии. Виды, особенности, характеристики аддитивных технологий [Электронный ресурс] — Режим доступа : \WWW/ URL:https://extxe.com/3834/sushhnost-i-osobennosti-additivnyh-tehnologij/ — 22.11.2018 г. — Загл. с экрана.

6.Металлургия [Текст] К. 1. Производство чугуна, железа, стали и ферросплавов : учеб. пособие / Ю. В. Коновалов, А. А. Троянский, С. Н. Тимошенко — Донецк, 2011 — 430 с.

7. Лякишев Н. П. Диаграммы состояния двойных металлических систем [Текст] Т. 1: справочник / Н. П. Лякишев. — М. : Машиностроение, 1996. — 992 с.

8. Гордеева, Т. А. Анализ изломов при оценке надежности материалов [Текст] / Т. А. Гордеева, И. П. Жегина. — М. : Маиностроение, 1978. — 200 с.

9. Волков, А. И. , Жарский, И. М. Большой химический справочник [Текст] / А. И. Волков, И. М. Жарский. — М. : Современная школа, 2005. — 608 с.

10. Самсонов, Г. В. Бориды [Текст] / Г. В. Самсонов, Т. И. Серебрякова, В. А. Неронов. — М. : Атомиздат, 1975. — 376 с.