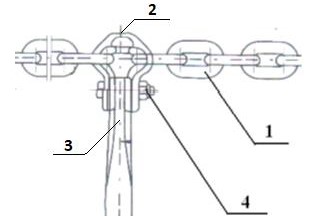

Рисунок 1 — Фрагмент скребковой цепи в сборе: 1 — звено цепи круглое; 2 — звено соединительное; 3 — скребок; 4 — соединительный крепёж

Автор: Савула Е. А., Алимов В. И.

Источник: Металлургия XXI столетия глазами молодых : материалы VII Международной научно-практической конференции молодых ученых и студентов. — Донецк: ДонНТУ, 2020. — с. 228–232.

Детали шахтного оборудования вследствие тяжелых условий работы и больших динамических нагрузок подвержены разрушению различных видов. Поэтому к ним, в том числе, к цепям и соединительным звеньям шахтных конвейеров предъявляется комплекс требований: прочность (статическая, циклическая, ударная); жесткость против деформации (продольной и поперечной); износостойкость (шарниров боковых граней и выступов); коррозионная стойкость; в ряде случаев для обеспечения выносливости значима структура и напряженное состояние приповерхностных слоев[1].

Фрагмент общего вида устройства тяговых деталей угольного скребкового конвейера представлен на рис. 1 [2].

Рисунок 1 — Фрагмент скребковой цепи в сборе: 1 — звено цепи круглое; 2 — звено соединительное; 3 — скребок; 4 — соединительный крепёж

Улучшение эксплуатационных характеристик тяговых цепей и соединительный звеньев имеет важное значение; круглозвеньевые цепи — это неотъемлемая часть скребковых конвейеров, которые во время передвижения угля и подобных материалов должны отвечать нормативным требованиям [3].

Целью данной работы является первичная диагностика тяговых деталей шахтного конвейера, вышедших из строя, по изломам.

Для исследований взяли соединительные звенья действующего шахтного конвейера: разрушенное (для анализа излома) и с разных стадий производства (для оценки термической обработки в процессе производства). Для определения твердости звеньев на их различных зонах были сделаны отпечатки на твердомере Бринелля; там же отбирали разрушенные круглые звенья шахтной цепи для анализа излома.

Визуальный осмотр и анализ изломов звеньев шахтного конвейера позволил установить следующие особенности.

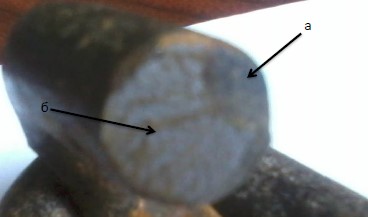

Начальный участок излома (рис. 1, а) расположен перпендикулярно действию максимальных растягивающих напряжений. На этом участке наблюдается лишь микрорисунок, характерный для разрушения от действия повторных нагрузок. В пределах этого участка имеются тонкие усталостные микрополоски. В данном случае рисунок излома имеет вид рябизны, это происходит при очень тонких усталостных микрополосках. Обращает внимание то, что излом начинается с «вязкой чаши». Причиной возникновения пластичного излома при эксплуатации являются значительные перегрузки, возникшие либо вследствие резкого нарушения нормальных условий работы, либо вследствие ошибки, допущенной при расчете на прочность, неполного учета реальных условий эксплуатации или резко пониженных свойств материала. В условиях горношахтного производства возможны все из этих причин[4].

Вторая стадия (рис. 2, б) соответствует следующей зоне излома, в которой тонкие усталостные микрополоски трансформируются в грубые. Это относительно широкие светлые полоски, разделенные темными полосками и расположенные на более крупных площадках. Начало второй стадии часто совпадает с изменением ориентации поверхности разрушения (изменение ориентации поверхности разрушения с 90° до 45° по отношению к направлению главных растягивающих напряжений связано с увеличением деформируемого объема, т. е. с уменьшением локальности процесса деформирования и разрушения). На протяжении этой зоны количество ямочного рельефа увеличивается [4].

Последняя стадия излома (рис. 2, в) представлена зоной долома и имеет типичное для нее ямочное строение [4].

Рисунок 2 — Излом соединительного звена шахтного конвейера: а — начальный участок излома; б — участок развития излома; в — зона долома

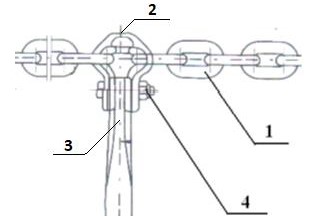

Для более корректной диагностики причин излома проводили анализ твердости (по Бринеллю) звеньев на разных стадиях изготовления по нескольким отпечаткам. Результаты обработки измерений представлены в таблице 1.

Таблица 1 — Твердость звеньев шахтного конвейера на разных стадиях изготовления в технологической цепи

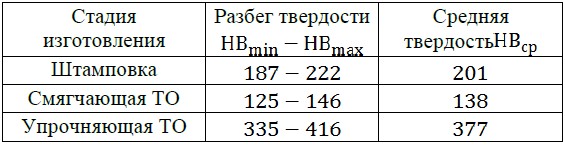

Для разрушенного звена построили эпюру уковов. Для этого выбирали три сечения (рис. 4) — F1 (крепежная зона), F2 (контактная зона), F3 (кулачковая зона). В качестве исходной заготовки служил прокат Ø56 мм (площадь поперечного сечения F0 = 2461,76 мм2) . Т. к. сечения F2 и F3 имеют неправильную геометрическую форму, измеряли их периметры, из которых находили стороны условных квадратов, по которым вели расчет площади поперечного сечения.

Распределение уковов по звену представлено на рис. 3.

Рисунок 3 — Распределение уковов (в %) по соединительному звену шахтного конвейера

Из рис. 3 следует, что наибольший уков наблюдается в сечении F2 (контактной зоне). В этой же зоне расположен излом на

исследуемом разрушенном звене; следовательно, контактная зона соединительного звена шахтного конвейера наиболее подвержена разрушению (является слабым

местом

).

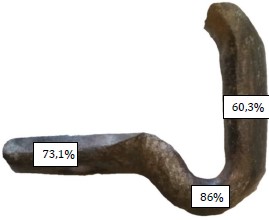

Вторым по степени важности конструкционным элементом шахтного конвейера является цепь, круглые звенья которой также подвержены разрушению (рис. 4). Для определения причины разрушения звеньев цепи был проведен анализ излома (рис. 5).

Рисунок 4 — Разрушенные круглые звенья цепи шахтного конвейера

Рисунок 5 — Излом круглого звена цепи шахтного конвейера: а — зона замедленного разрушения; б — зона долома

Анализируя рис. 4, можно сказать, что звенья в процессе разрушения были подвержены значительной деформации (в правом звене на рис. 4 наблюдается нарушение его геометрической формы; в левом звене, по всей видимости, разрушение повлекло за собой откалывание фрагмента звена).

Вид излома (рис. 5) соответствует замедленному разрушению. Он состоит из двух зон: зоны замедленного разрушения (блестящая, как правило,зернистого либо кристаллического строения) и зоны долома, которую еще называют зоной лавинного разрушения (имеет более волокнистое строение). Характер излома хрупкий, трещин не наблюдается. Такой излом в большей степени характерен при эксплуатации с длительными статическими нагрузками ниже предела прочности, а также при пиковых динамических нагрузках [4].

Таким образом, в результате проведенного анализа изломов важнейших составляющих шахтного конвейера — соединительного звена и круглых звеньев цепи — можно сделать вывод, что излом соединительного звена являетсятипичным усталостным и обусловлен многими факторами (большие динамические нагрузки, несоблюдение условий работы, ошибки при расчете на прочность, неправильно подобранный материал); излом круглых звеньев цепи соответствует замедленному разрушению и происходит при длительных статических нагрузках ниже предела прочности.

Повышение надежности шахтного оборудования весьма актуально, так как аварии в шахтах особо опасны и часто влекут за собой человеческие жертвы. Для повышения качества звеньев шахтных цепей разных типов можно применять различные технологии комплексной упрочняющей термообработки, например, закалку токами высокой частоты в комбинированной объемно-поверхностной термической обработке [5] с учётом информации, получаемой при тщательном анализе изломов, на что обращал пристальное внимание ещё Д.К.Чернов. Так как звенья цепей шахтного конвейера разрушаются при пиковых нагрузках, что сопровождается особо опасными хрупкими изломами, целесообразно расширить химсоставы сталей для них, что показано на низкоуглеродистых легированных сталях 20Х, 20Г2, 20ХМ, 12ХН3А [6].

1. Повышение качества соединительных звеньев конвейера СП-63. / В.И. Алимов, И.А. Передерий, Н.П. Шаповалова // Уголь Украины. — 1983. — № 4. — С. 40–41.

2. Структура, свойства и коррозионное поведение сталей для деталей транспортирующих устройств после термообработки / В.И.Алимов, М.В. Георгиаду, Л.М. Басенко // Ресурсосберегающие технологии производства и обработки давлением материалов в машиностроении. — 2018. — № 2. — С. 10–19.

3. Підвищення експлуатаційних властивостей ланок ланцюгів гірничошахтних конвеєрів / В. І. Алімов, А. П. Штихно, І. О. Шевелєв // Уголь Украины. — 2014. — № 4. — С. 10–14.

4. Т.А.Гордеева, И.П.Ажогина. Анализ изломов при оценке надёжности материалов. — М.: Машиностроение, 1978. — 200 с.

5. Комбинированное объемно-поверхностное упрочнение тяжелонагруженных деталей транспортного оборудования/ В.И.Алимов, М.В. Георгиаду, В.В. Зубенко// Уголь Украины. — 2016. — № 4-5. — С. 47–50.

6. Алимов В. И. О перспективах использования низкоуглеродистых легированных сталей для элементов тяговых органов конвейеров / В. И. Алимов, Т. А. Щеголева // Вестник ДонНАСА. — 2005. — № 4 (52) — С. 135–138.