Проблема поиска новых источников энергии становится все более актуальной. Одним из направлений развития современной энергетики является разработка технологий и оборудования для производства экологически чистых биологических топлив и, в частности, так называемого, биодизеля [2]. Биодизель ? это метиловый эфир, обладающий свойствами горючего материала и получаемый в результате химической реакции из растительных жиров. Помимо относительно высокого цетанового числа биотопливо имеет и ряд других полезных свойств: растительное происхождение, «биологическая безвредность», меньше выбросов СО2, относительно "чистое" топливо, малое содержание серы, хорошие смазочные характеристики, увеличение срока службы двигателя и высокая температура воспламенения [1]. Биодизель, соответствующий европейскому стандарту EN14214, являющийся аналогом Е590, представляет собой продукт алкоголиза высокомолекулярных жиров, входящих в состав различных растительных масел и животных жиров [1]. Для получения биодизеля используют любые виды растительных масел — подсолнечное, рапсовое, льняное и т.д. Исходным сырьем при производстве биодизеля могут служить и многие виды водорослей. Известно, что водоросли содержат до 50% масел, пригодных для производства биодизельного топлива.

Биодизель имеет целый ряд преимуществ: не содержит молекулярной серы и поэтому при сгорании он гораздо более экологичен, чем традиционное углеводородное топливо. Дополнительным плюсом биологического дизеля является его полная биологическая утилизация при попадании в естественную среду, что исключает катастрофические последствия, часто имеющие место при разливе нефтепродуктов. Технология изготовления биодизеля довольно проста и доступна в условиях любого предприятия или фермерского хозяйства.

Сейчас мировая энергетика всего за один год расходует объем нефти, на образование которого природе понадобился примерно миллион лет. После того, как ученые научились сокращать исторический срок превращения до нескольких часов, начался бум альтернативной энергетики. Сегодня в Бразилии на «отходах тростника» не только ездят 40 % автомобилей, но и летают самолёты. В Дании 90 % необходимой стране энергии добывается за счёт переработки биомассы. США готовы заменить биотопливом до 30 % импортируемой нефти [2].

При производстве биодизеля, медленная кинетика реакции и плохой массоперенос снижают производительность биодизельной установки, а также выход и качество биодизеля. Ультразвуковые ванны могут значительно улучшают кинетику переэтерификации. Биодизель обычно производится в реакторах периодического действия используя тепловое и механическое перемешивание как источник энергии. Ультразвуковое кавитационное перемешивание является эффективной альтернативой средства для достижения лучшего смешивания при производстве биодизеля. Ультразвуковая кавитация обеспечивает необходимую энергию активации для промышленной переэтерификации биодизеля. Ультразвуковая активация ? один из современных способов ускорения протекания химических реакций. Следует отметить, что применение ультразвука позволяет не только увеличить скорость химической реакции, но и увеличивает процент прореагировавших веществ. Подвергая ультразвуковой кавитационной обработке жидкую среду, можно получить химические реакции, невозможные в других случаях.

Данная разработка является концептуальной моделью установки по обработке ультразвуком жидких топливных смесей для получения однородных эмульсий.

Исходной задачей является обеспечение максимальной производительности по преобразованию суспензии в эмульсию, подбор частоты генератора для обеспечения максимального выхода при заданной мощности для конкретной эмульсии.

В исследовании предполагается на первом этапе создание экспериментальной установки (рис. 1), которая бы обеспечивала операции: загрузки исходного материала (масло), выгрузку готового продукта (биодизель), замера характеристик эмульсии с целью определения показателей качества на выходе.

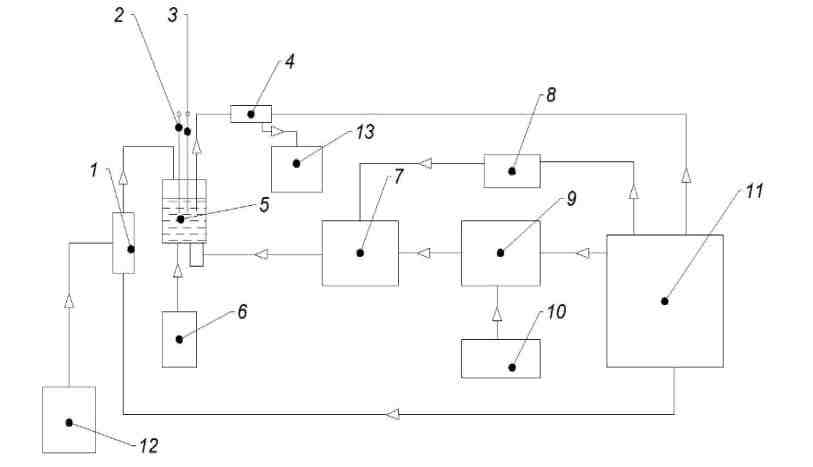

1 – насос подачи сырья; 2 –датчик температуры; 3 – датчик вязкости; 4 – насос выкачки продукта; 5 – ультразвуковая ванна; 6 – реле; 7 – усилитель мощности; 8 – блок питания; 9 – задающий генератор; 10 – регулятор частоты; 11 – микроконтроллерный блок управления; 12 – резервуар с исходным сырьем, 13 – резервуар с готовым продуктом

Рисунок 1 – Принципиальная схема установки для ультразвуковой обработки жидких топливных смесей

При помощи современных систем микроконтроллерного управления, в частности, на основе Arduino, существует возможность программируемого управления генератором ультразвука и подбором его частоты для обеспечения оптимального выхода готового продукта при заданных характеристиках эмульсии.

Исходная суспензия, закачивается насосом 1 в ультразвуковую ванну 5, при оптимальной частоте на генераторе (9,10) под воздействием ультразвука у клетки в микроводоросли разрывается оболочка и их ядерная жидкость, которая на 30% состоит из липидов (липиды и есть масла) всплывает, а остаток выпадает в осадок. После цикла операций над суспензией в ультразвуковой установке, полученная эмульсия выкачивается насосом 4. При помощи датчиков температуры 2 и вязкости 3 осуществляется контроль качества смеси. Реле 6 отключает ультразвуковой преобразователь при достижении необходимых параметров. Разработка предполагает возможность передачи данных по беспроводному каналу Bluetooth, что позволяет отказаться от использования экранных приборов.

В данной работе разработана модель установки по обработке топливных смесей, продемонстрировано, что данный физический процесс можно осуществить на новом уровне технических решений с применением микроконтроллеров, для контроля и изучения различных параметров ультразвуковой кавитации.