Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 1.1. Общее состояние вопроса

- 1.2. Параметры и конструкции роликовых конвейеров

- 1.3. Цели и задачи исследования

- Заключение

- Список использованных источников

Введение

Эффективность и надёжность работы конвейерных систем являются критически важными факторами для оптимизации складских и производственных процессов. Неправильный выбор параметров цепного роликового конвейера для транспортировки поддонов может привести к снижению пропускной способности, увеличению времени перемещения грузов, а также к повышенному износу оборудования. Настоящая диссертационная работа направлена на разработку методики обоснования параметров цепного роликового конвейера, обеспечивающей его эффективную и надёжную работу.

1. Актуальность темы

Актуальность исследования обусловлена растущими объемами палетированных грузов и необходимостью оптимизации логистических и производственных процессов, в которых ключевую роль играют цепные роликовые конвейеры. Неправильный выбор параметров конвейера напрямую влияет на пропускную способность системы, приводя к задержкам и увеличению затрат. Существующие подходы к проектированию конвейерных систем часто не учитывают разнообразие типов поддонов и грузов, а также не обеспечивают необходимую надежность и долговечность оборудования.

Недостаток универсальных методик расчёта параметров, учитывающих все факторы, и необходимость повышения экономической эффективности делают разработку научно обоснованного подхода к выбору параметров цепного роликового конвейера крайне важной для современной промышленности. Кроме того, учёт последних технологических разработок в области конвейерных систем также является актуальной задачей для дальнейшего развития отрасли.

1.1. Общее состояние вопроса

Конвейеры для поддонов — это эффективный инструмент автоматизации, применимый на производствах любого масштаба. Они предназначены для транспортировки грузов на поддонах как на складских площадях, так и в промышленных цехах, значительно упрощая и ускоряя процесс перемещения товаров, а также повышая безопасность труда [1, 2].

Конвейеры для поддонов играют ключевую роль в автоматизации складских и промышленных операций, значительно повышая эффективность, ускоряя рабочие процессы и сводя к минимуму вероятность ошибок.

Среди преимуществ паллетных линий выделяются:

- повышение производительности: непрерывное движение конвейерной ленты обеспечивает более быструю загрузку и разгрузку поддонов, оптимизируя рабочие процессы;

- минимизация ошибок: автоматизированное перемещение грузов снижает вероятность ошибок, связанных с человеческим фактором;

- обработка больших объемов: современные складские комплексы используют конвейерные системы для ежедневной обработки значительного количества поддонов без необходимости перемещать каждый из них вручную;

- сокращение трудозатрат: конвейеры позволяют перемещать большие объемы грузов на значительные расстояния, экономя время и силы персонала и предотвращая травмы, связанные с подъемом тяжелых грузов.

При работе с поддонами необходимо учитывать весь цикл их перемещения, начиная с приемки на склад, размещения и транспортировки между различными участками, уровнями или даже отдельными складами, расположенными рядом. Поддоны с готовой продукцией часто перемещаются с производства на склад, а поддоны с сырьем — со склада на производство [2].

Конвейерные системы для транспортировки поддонов могут перевозить как пустые, так и нагруженные поддоны весом до 2000 кг в режимах перемещения или накопления. Также они могут использоваться для перекладки грузов от паллетайзера к упаковочным устройствами и интегрироваться с работой промышленного робота [3].

Эти системы автоматизируют перевозку грузов на паллетах или поддонах, что оптимизирует процесс работы, снижает затраты на производство, упаковку и хранение товаров.

Конвейеры для транспортировки паллет состоят из двух несущих элементов: роликов и цепей. Транспортируемый поддон располагается либо на роликах, либо на паре цепей.

Роликовые конвейеры представляют собой универсальное средство транспортировки различных штучных и тарных грузов, включая компоненты машин и механизмов, ящики, прокатные профили, пиломатериалы, трубы, металлические листы, а также сыпучие грузы в мешках. Благодаря своей гибкости и надежности они широко применяются в различных отраслях промышленности, таких как машиностроение, металлургия, легкая, пищевая и деревообрабатывающая промышленность, а также на складах транспортных и торговых компаний [4].

Роликовые конвейеры особенно востребованы как средство механизации погрузочно-разгрузочных и складских операций. Их часто используют в составе перегрузочных систем, технологических линий на этапах приёма и выдачи грузов, а также для перемещения грузов между операциями в пределах производственной линии. Конструктивные и эксплуатационные преимущества роликовых конвейеров обеспечили им широкое распространение в различных сферах.

Роликовые конвейеры по конструктивным и эксплуатационным осо-бенностям делятся на два основных самостоятельных типа [5]:

а) конвейеры неприводные, гравитационные, у которых движение груза происходит под действием собственного веса вследствие небольшого наклона полотна конвейера в сторону движения;

б) конвейеры приводные, у которых ролики вращаются или непосредственно от электродвигателя (индивидуальный привод), или через зубчатые, цепные, ременные и канатные передачи от общего привода (групповой привод).

В этом случае грузы перемещаются вращающимися роликами за счет сцепления, возникающего между опорной поверхностью груза и роликами.

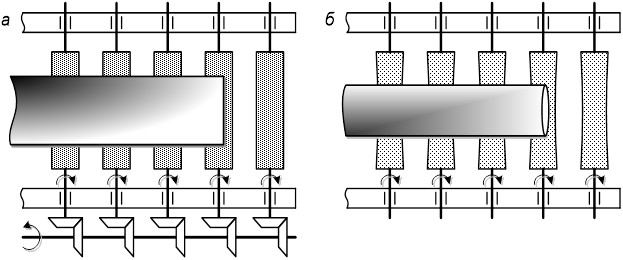

На рис. 1, а показана схема приводного роликового конвейера с групповым приводом от центрального вала с коническими зубчатыми колесами, а на рис.1, б – схема неприводного роликового конвейера [6].

Рисунок 1 – Роликовые конвейеры: а – приводной роликовый с групповым приводом от центрального вала с коническими зубчатыми колесами; б – неприводной роликовый

Приводные роликовые конвейеры обеспечивают перемещение грузов с заданной скоростью и темпом, однако требуют применения направляющих и выравнивающих устройств из-за возможного смещения груза на полотне конвейера. Неприводные роликовые конвейеры, хотя и предназначены для перемещения грузов под действием силы тяжести, иногда используются в горизонтальном положении. В таких случаях перемещение груза осуществляется вручную или с помощью толкателей, что часто встречается в различных перегрузочных устройствах [7].

Роликовые конвейеры подразделяются на стационарные, передвижные и переносные. Передвижные модели оснащены колесами для удобства перемещения. Передвижные и переносные конвейеры широко используются на промышленных, транспортных и торговых складах, где из них в сочетании с криволинейными и вертикальными секциями других типов конвейеров (например, ленточных или пластинчатых) можно быстро собирать и разбирать транспортные системы для выполнения конкретных задач [8].

1.2. Параметры и конструкции роликовых конвейеров

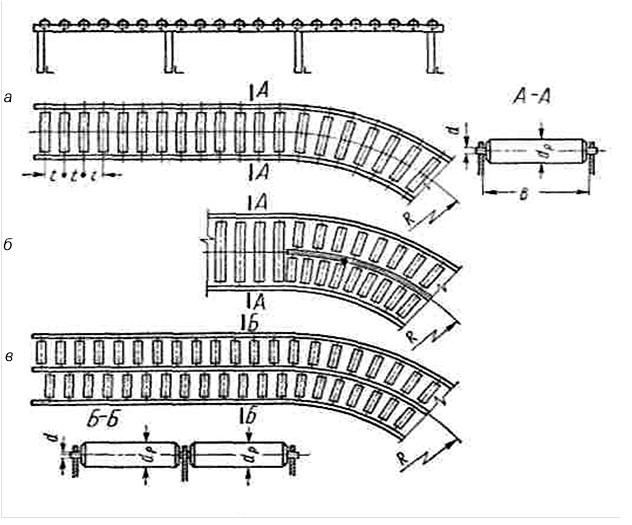

Роликовые конвейеры могут быть одно- и многорядные рис. 2.

Рисунок 2 – Схемы роликовых неприводных конвейеров общего назначения: а – однорядный конвейер; б – однорядный конвейер с двухрядным поворотным участком; в – многорядный конвейер

Конструкция многорядных роликовых конвейеров определяет ширину их рамы (B) при условии соблюдения стандартной длины ролика. Угол наклона гравитационных конвейеров варьируется в зависимости от типа и массы транспортируемого груза и обычно составляет от 1 до 3 градусов. Минимальная скорость перемещения груза на таких конвейерах составляет 0,35 м/с, а максимальная — 2 м/с.

Диаметр роликов (dр) может составлять 57, 73, 105 или 155 мм. Шаг роликов (t) рекомендуется выбирать из следующего ряда: 50, 60, 80, 100, 160, 250, 350, 500, 700 и 900 мм. Радиусы поворотных секций конвейера (R) выбираются из ряда: 630, 1600, 2500, 4000 и 6300 мм.

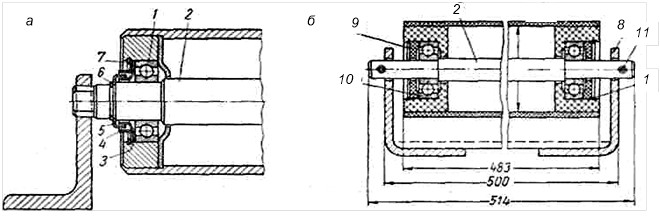

Ключевым компонентом конвейера является ролик. На рис. 3 представлены варианты опорных узлов роликов. Типичный ролик конвейера общего назначения (рис. 3, а) состоит из шарикоподшипника (1), оси (2), лабиринтных колец (3 и 4), лабиринтной крышки (5) и запорных колец (6 и 7). Отличительной особенностью конструкции является лабиринтное уплотнение, образованное тремя штампованными элементами. Корпус ролика изготавливается из бесшовной стальной трубы, при этом предусматривается как вариант с обработанной, так и с необработанной поверхностью. Обработка поверхности увеличивает износостойкость ролика, но может быть неприемлема для перемещения некоторых видов грузов. Соединение трубы ролика с вкладышем осуществляется путем закатки торца трубы [9].

Рисунок 3 – Ролики конвейера: а – общего назначения; б – для легких грузов; 1 – шарикоподшипник; 2 – ось; 3, 4 – лабиринтные кольца; 5 – лабиринтная крышка; 6, 7 – запорные кольца; 8 – рама; 9 – вкладыши; 10 – крышка; 11 – обвязка

Для транспортировки лёгких грузов при погонной нагрузке до 100 кг/м используются пластмассовые ролики. Такая конструкция (рис. 3, б) включает в себя лёгкую раму (8) из гнутых профилей, а также пластмассовые (полихлорвиниловые) вкладыши (9) и крышки (10). Стальная ось (2) оснащена шарикоподшипниками с заторможенными кольцами (1). Для предотвращения проворачивания оси используется проволочная обвязка (11). Вкладыш крепится к трубе путем обварки по окружности с торца ролика. Шаг таких роликов обычно составляет 70 мм, что обеспечивает эффективную транспортировку небольших грузов и мешков с сыпучими материалами.

Вращение роликов приводных конвейеров может осуществляться различными способами. Один из вариантов — использование конических передач, приводимых в движение от общего приводного вала, который может быть цельным или шарнирным и расположен вдоль конвейера. Другой вариант — применение цепных или клиноременных передач, последовательно соединяющих каждую пару роликов. Конвейеры с такими последовательными передачами позволяют создавать так называемые разгонные или замедлительные конвейеры, у которых скорость вращения роликов изменяется по длине. Это достигается путем изменения количества зубьев ведомых и ведущих звездочек каждой пары передач. Также используется более простая схема с общей приводной цепью или стальным канатом для всех роликов [7-9].

Для перемещения крупногабаритных и тяжелых грузов, движущихся с высокой скоростью и в реверсивном режиме, используются тяжелые ролики диаметром 250–400 мм с индивидуальными редукторными приводами. Также существуют приводные роликовые конвейеры с мотор-барабанами, в которых через каждые два или три неприводных ролика устанавливается мотор-барабан. Внутри такого мотор-барабана на одном из его концов размещается специальный электродвигатель, а на другом — планетарная передача [10].

1.3. Цели и задачи исследования

Целью данной магистерской диссертации является обоснование основных технологических параметров цепного роликового конвейера (таких как скорость, шаг роликов, длина и ширина конвейера, тип привода) для эффективного транспортирования поддонов на основе анализа эксплуатационных требований и характеристик груза.

Для решения поставленной цели необходимо решить следующие задачи:

1. Анализ характеристик транспортируемых паллет и условий эксплуатации.

2. Исследование и анализ существующих конструкций и типов привода цепных роликовых конвейеров.

3. Обоснование оптимальной скорости движения конвейера.

4. Определение оптимального шага роликов.

5. Обоснование оптимальной длины и ширины конвейера.

6. Обоснование оптимального типа привода.

7. Разработка рекомендаций по выбору параметров конвейера.

Заключение

В заключение следует подчеркнуть, что достижение поставленной цели и решение задач исследования позволит разработать научно обоснованный подход к выбору параметров цепного роликового конвейера для транспортировки поддонов. Результаты работы могут быть использованы для проектирования более эффективных, надёжных и безопасных конвейерных систем, что будет способствовать повышению производительности и конкурентоспособности предприятий.

Список использованных источников

- Роликовые конвейеры - Машины непрерывного транспорта (Инженерия) [Электронный ресурс]. – Режим доступа: https://studizba.com....

- Роликовый конвейер для перемещения паллет [Электронный ресурс]. – Режим доступа: https://ru-con.ru....

- Конвейеры для паллет и поддонов UnitMC [Электронный ресурс]. – Режим доступа: https://unitmc.ru....

- Транспортеры для поддонов как часть системы транспортировки паллет [Электронный ресурс]. – Режим доступа: https://www.in-mash.ru....

- Палетные конвейеры – СибПромТехнологии [Электронный ресурс]. – Режим доступа: https://konveyera.ru....

- Роликовый конвейер для поддонов: назначение, конструкция, применение, обслуживание [Электронный ресурс]. – Режим доступа: https://kaprom.ru....

- Специальные виды промышленного транспорта: учебн. для вузов. 2-ое изд., перераб. и доп. /С.К. Малыбаев, А.Н. Данияров; другие соавторы: Н.С. Малыбаев; Карагандинский государственный технический университет.-Караганда: Изд-во КарГТУ, 2011-209 с.

- Гриневич Г.П. Комплексная механизация и автоматизация погрузочноразгрузочных работ на железнодорожном транспорте. М.: Транспорт, 1981. 343 с.

- Коновалов В.С., Короткина Т.В., Рогожина Н.В. Области эффективного взаимодействия специальных и универсальных видов транспорта. М.: Транспорт, 1977.- 383 с.

- Спиваковский А.О., Дьячков В.К. Транспортирующие машины.-М.: Машиностроение, 1983.- 487 с.