Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- 1. Общее состояние вопроса

- 2. Особенности ленточного конвейера

- 3. Цели и задачи работы

- Заключение

- Список источников

Введение

Ленточные конвейеры, как один из самых востребованных и эффективных видов транспортировочного оборудования, нашли широкое применение в различных отраслях промышленности, включая горнодобывающую, металлургическую, пищевую и химическую. Их востребованность обусловлена высокой пропускной способностью, способностью перемещать сыпучие и кусковые грузы на значительные расстояния, а также относительно невысокими затратами на эксплуатацию. Тем не менее, для обеспечения надежной и бесперебойной работы ленточного конвейера определяющим фактором является корректный расчет и обоснование его тяговых характеристик.

Важным аспектом проектирования ленточных конвейеров является выбор и обоснование типа приводной системы. Конвейеры с головным и хвостовым приводами, в отличие от одноприводных систем, обладают рядом преимуществ, особенно при перемещении грузов на большие расстояния или при больших углах наклона. Применение двух приводов позволяет распределить тяговое усилие и снизить нагрузку на конвейерную ленту, что, в свою очередь, увеличивает срок ее службы и общую надежность конвейерной системы.

Актуальность темы

Актуальность исследования обоснования тяговых параметров ленточного конвейера с головным и хвостовым приводами диктуется несколькими важными факторами. Современные промышленные предприятия сталкиваются с растущими объемами перемещаемых материалов, что делает эффективное и надежное транспортировочное оборудование критически важным.

Увеличение объемов транспортировки напрямую влияет на возрастание нагрузок на конвейеры, что требует более точного обоснования их тяговых параметров. В то же время современные производственные требования делают надёжность и долговечность оборудования первостепенными, а некорректные расчёты тяговых параметров могут привести к поломкам, проскальзыванию ленты, перегрузкам и, как следствие, к финансовым потерям. Таким образом, данное исследование позволит снизить риски и обеспечить долгосрочную эффективность конвейерной системы. Также важным аспектом является необходимость оптимизации энергозатрат. Правильный выбор тяговых параметров конвейера с двумя приводами может привести к экономии электроэнергии, особенно при работе на больших расстояниях и с большими углами подъёма, что способствует снижению эксплуатационных расходов и повышению энергоэффективности. Развитие технологий и материалов также диктует необходимость проведения исследований, поскольку новые материалы и технологии, применяемые для изготовления конвейеров, открывают возможности для оптимизации тяговых параметров и повышения их надёжности.

1. Общее состояние вопроса

Современные промышленные предприятия, стремясь к высокой производительности, активно используют машины непрерывного транспорта. Эти устройства предназначены для постоянного перемещения как сыпучих, так и штучных грузов по заданной траектории. Помимо основной функции транспортировки, они способны распределять материалы по определенным точкам, организовывать складирование и накопление, а также обеспечивать последовательность технологических операций, поддерживая необходимый темп производственного процесса [1].

В частности, на машиностроительных предприятиях с поточным производством устройства непрерывного транспорта, такие как конвейеры, играют ключевую роль. Они обеспечивают перемещение заготовок, комплектующих, полуфабрикатов и готовой продукции между различными цехами. Автоматизированные линии также полагаются на конвейерную передачу изделий между технологическими этапами, такими как закалка, отпуск, очистка, охлаждение, механическая обработка, сборка, покраска, сушка и упаковка. Все эти процессы могут быть последовательно интегрированы в систему движущихся конвейеров.

Таким образом, конвейеры являются неотъемлемой частью современных технологических процессов. Они определяют и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению объёмов выпускаемой продукции. Для удобства работы в зоне действия конвейеров оборудуются специальные места для загрузки и выгрузки материалов [1, 2]. Транспортирующие машины в зависимости от способа передачи движущей силы грузу подразделяются на две основные группы: с тяговым рабочим органом и без него. К первой группе относятся устройства, использующие ленту, цепь, канат или штангу для перемещения груза. Ко второй группе относятся винтовые и роликовые конвейеры, а также вращающиеся трубы, в которых движущая сила передаётся другим способом. В зависимости от конструкции грузонесущие элементы могут совершать поступательное, возвратно-поступательное, вращательное или колебательное движение.

Среди множества типов транспортирующего оборудования особо выделяются ленточные конвейеры, получившие широкое распространение благодаря своей простой конструкции, надёжности и универсальности. Они способны перемещать большинство видов грузов, как штучных, так и сыпучих [3].

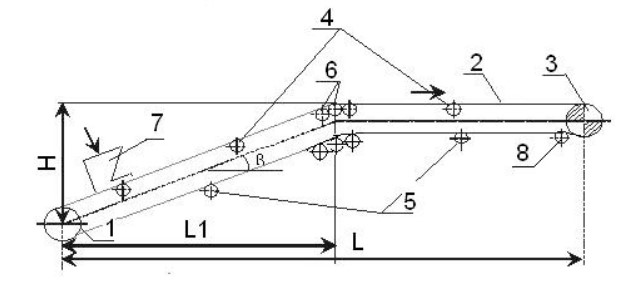

Принцип работы ленточного конвейера (см. рис. 1) заключается в следующем: натяжной барабан 1 обеспечивает необходимое натяжение резинотканевой ленты 2, которая одновременно выступает в роли тягового органа 2 и грузонесущего элемента. За счет сил сцепления с приводным барабаном 3 лента приводится в движение, обеспечивая транспортировку груза.

Рисунок 1 – Схема принципиальная ленточного конвейера

При проходе грузонесущего элемента 2 под питателем 7 осуществляется загрузка конвейера. Привод при этом не выключается. Ветвь тягового органа, на которой находится груз, называется рабочей ветвью. Другая ветвь получила название обратной ветви. Лента перемещается по роликоопорам 4 и 5. Для изменения траектории движения ленты используется батарея роликоопор 6. Для увеличения угла охвата лентой приводного барабана 3 используются отклоняющие роликоопоры 8.

Разгрузка конвейера производится, как правило, в конце трассы транспортирования, где устанавливается приемный бункер. Иногда создаются специальные устройства для промежуточной разгрузки конвейера в различных точках трассы [1-3].

2. Особенности ленточного конвейера

В основе приводной системы ленточного конвейера лежат приводной барабан и приводные блоки. В состав последних входят различные элементы, в том числе электродвигатель, редуктор, соединительные муфты, тормоз, обводные барабаны, а также регулирующая и пусковая аппаратура. Наиболее распространены конвейеры с одним приводным барабаном, хотя существуют конструкции с двумя и даже с тремя барабанами. Исходя из этого, приводы ленточных конвейеров можно классифицировать следующим образом:

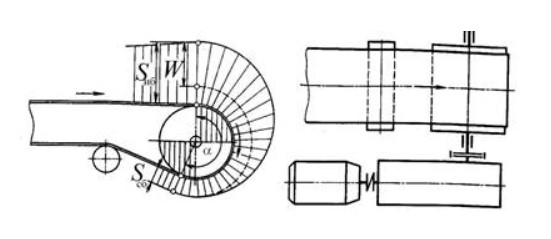

Однобарабанные приводы, которые могут быть оснащены одним или двумя двигателями, см. рис. 2.

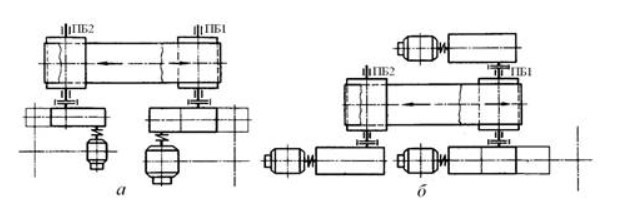

• двухбарабанные приводы, см. рис. 3;

• трехбарабанные приводы.

Такая классификация позволяет учитывать разнообразие конструкций конвейеров и их приводных систем, отражая различия в их компоновке и функциональных возможностях [4].

Рисунок 2 – Схема однобарабанного привода

Рисунок 3 – Схемы двухбарабанного привода: а – с двумя двигателями, б – с тремя двигателями

Ленточные конвейеры с однобарабанным приводом отличаются более простой конструкцией, что обеспечивает их повышенную надежность. Они имеют компактные размеры и характеризуются наличием только одного перегиба ленты. Однако меньший угол обхвата лентой приводного барабана ограничивает их тяговые возможности.

Однобарабанные приводы, как правило, имеют относительно небольшую мощность (до 50 кВт) и часто оснащаются встроенным электродвигателем и редуктором, которые размещаются непосредственно внутри барабана. Это делает их идеальным решением для компактных передвижных и переносных конвейеров, а также для питателей, поскольку они отличаются небольшими габаритами и массой. Благодаря своей простоте, высокой надежности и компактности однобарабанные приводы являются наиболее распространенным типом приводных устройств для ленточных конвейеров [4, 5].

Для увеличения угла контакта ленты с приводными элементами используются двухбарабанные приводы. Конструкции таких приводов могут быть разными, но чаще всего они связаны между собой только конвейерной лентой, без использования дополнительных кинематических связей.

Несмотря на это, двухбарабанные приводы имеют ряд существенных недостатков. В частности, они более громоздкие, сложные по конструкции, менее надёжные и приводят к снижению эксплуатационного ресурса ленты. Трёхбарабанные приводы, в свою очередь, целесообразно использовать на конвейерах большой длины.

Правильный выбор привода конвейера требует тщательного анализа нескольких ключевых параметров. Необходимо учитывать профиль и протяжённость конвейерной трассы, значение коэффициента трения между лентой и поверхностью приводного барабана, а также коэффициент использования прочности ленты. Только принимая во внимание все эти факторы, можно подобрать оптимальный привод, обеспечивающий эффективную и надёжную работу конвейерной системы [6].

Все компоненты ленточного конвейера устанавливаются на поддерживающую металлоконструкцию, которая принимает на себя нагрузку от перемещаемого груза. Конструкция этой металлоконструкции определяется особенностями трассы транспортировки и общей компоновкой конвейера. Зачастую ее изготавливают из прокатной профильной стали, формируя из отдельных идентичных секций длиной от 3 до 6 метров.

Привод и натяжное устройство располагаются на секциях несколько иной конструкции, что связано с необходимостью их надежного крепления. Все секции соединяются друг с другом с помощью болтовых соединений. К рамам конвейеров предъявляется ряд требований, включающих высокую прочность и жёсткость, небольшой вес, обеспечение унификации, а также простоту и безопасность обслуживания [7].

В системах непрерывного транспорта часто используются вспомогательные устройства, автоматизирующие процессы погрузки и разгрузки. Эти устройства служат для изменения траектории перемещения грузов, а также для их временного хранения на пунктах погрузки, разгрузки и перевалки в составе транспортных систем, включающих несколько машин. Наибольшее распространение получили гравитационные устройства, такие как желоба, лотки, бункеры, затворы, питатели, весы и дозаторы. В этих устройствах перемещение сыпучих и штучных грузов осуществляется вниз по наклонной плоскости или по вертикали под действием силы тяжести.

Бункеры, представляющие собой вместительные ёмкости, выполняют роль промежуточных хранилищ в технологических и транспортных системах. Их основная функция заключается во временном накоплении определённого количества сыпучего груза перед его последующей отправкой к месту назначения. Загрузка бункеров осуществляется через открытый верх или специальные загрузочные отверстия, а разгрузка — через отверстия, расположенные в днище или боковых стенках. Перемещение груза внутри бункера происходит под действием силы тяжести [8].

Форма бункера должна обеспечивать максимально полное его заполнение и последующую полную разгрузку без образования «мёртвых зон», в которых груз может задерживаться. Кроме того, конструкция бункера должна предотвращать образование сводов из груза над разгрузочными отверстиями, которые могут нарушить равномерность его истечения. Разгрузочные отверстия обычно снабжаются затворами, в качестве которых могут использоваться различные механизмы, такие как задвижки, лотки, секторы, пальцевые захваты, гусеничные, винтовые и ленточные транспортеры [9].

Питатели, в свою очередь, представляют собой механические устройства, устанавливаемые у выпускных отверстий бункеров или воронок. Их задача состоит в обеспечении равномерного и регулируемого потока груза при его выгрузке из бункера или воронки. Производительность питателей может регулироваться путем изменения размера выпускного отверстия или рабочих параметров самого устройства. В качестве питателей могут использоваться различные типы коротких конвейеров, а также вращающиеся барабаны и диски, располагаемые под выпускными отверстиями бункеров. Дозирование груза может осуществляться как по объему, так и по массе [6-10].

Цели и задачи работы

Целью данной работы является обоснование тяговых параметров ленточного конвейера с головным и хвостовым приводами, обеспечивающих его эффективную и надёжную работу в заданных условиях эксплуатации.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Провести анализ и систематизацию факторов, влияющих на тяговые параметры ленточного конвейера.

2. Разработать методику расчёта тяговых усилий в ленточном конвейере с двумя приводами.

3. Определить оптимальное распределение тяговых усилий между головным и хвостовым приводами.

4. Обосновать параметры приводов.

5. Провести анализ вариантов и дать рекомендации по выбору типа привода и его параметров для различных условий эксплуатации.

6. Разработать рекомендации по эксплуатации и техническому обслуживанию ленточного конвейера с двумя приводами.

Заключение

Данное исследование вносит значительный вклад в понимание особенностей работы ленточных конвейеров с головным и хвостовым приводами, а полученные результаты могут быть использованы для повышения эффективности и надёжности конвейерных систем в различных отраслях промышленности.

Список источников

- Проектирование ленточного конвейера. Методические указания для студентов специальности 190205 «Подъемно-транспортные, строительные, дорожные машины и оборудование» / А.В. Тарнопольский, Н.Е. Курносов, Л.П. Корнилаева, Ю.К. Измайлов – Пенза : ПензГУ, 2009. – 60 с.

- Тяговой расчёт ленточного конвейера [Электронный ресурс]. – Режим доступа: https://www.bibliofond.ru....

- АЛЬФА ИНЖИНИРИНГ: Подбор привода ленточного конвейера. Приводные барабаны конвейера [Электронный ресурс]. – Режим доступа: https://alfamatic.ru....

- Устройство ленточного конвейера [Электронный ресурс]. – Режим доступа: https://www.cargo-transfer-system.ru....

- Немного о ленточных конвейерах [Электронный ресурс]. – Режим доступа: https://extxe.com....

- Привод ленточного конвейера [Электронный ресурс]. – Режим доступа: https://spravochnick.ru....

- Устройство ленточного конвейера: функции и компоненты [Электронный ресурс]. – Режим доступа: https://mtraktor.ru....

- Приводы конвейеров [Электронный ресурс]. – Режим доступа: https://helpiks.org....

- Проектирование и расчет ленточного конвейера: учебно-методическое пособие / С. Ф. Каменских, С. С. Осьмушин, В. В. Каржавин. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2020. 74 с. URL: http://elar.rsvpu.ru/978-5-8050- 0695-2. Текст: электронный.

- Приводы конвейеров с гибким тяговым элементом: учеб. пособие / В. П. Добровольский. – Омск: Изд-во ОмГТУ, 2009. – 112 с.