Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- 1. Общее состояние вопроса

- 2. Особенности структуры непрерывных технологических процессов

- 3. Цели и задачи работы

- Заключение

- Список использованных источников

Введение

Современное машиностроение характеризуется высокой потребностью в массовом производстве деталей с заданными характеристиками. Детали типа тел вращения, такие как валы, оси, втулки и ролики, являются одними из наиболее распространенных элементов в различных механизмах и устройствах. Эффективное и экономичное производство этих деталей требует применения технологических систем непрерывного действия, которые обеспечивают высокую производительность и минимальные затраты. Целью данной работы является разработка структурного и технологического обеспечения для таких систем, что позволит повысить их эффективность и конкурентоспособность.

Актуальность темы

В условиях растущих требований к качеству и производительности в современном машиностроении массовое производство деталей типа тел вращения становится критически важным. Использование традиционных методов обработки часто не обеспечивает требуемой эффективности, что подчеркивает необходимость разработки и внедрения технологических систем непрерывного действия. Недостаточная проработка структурного и технологического обеспечения таких систем может привести к снижению производительности, увеличению брака и повышению себестоимости продукции. В связи с этим данная магистерская работа посвящена разработке методологии структурного и технологического обеспечения технологических систем непрерывного действия для массового производства деталей типа тел вращения.

1. Общее состояние вопроса

Современное машиностроение характеризуется неуклонным ростом требований к производительности, качеству и экономической эффективности производственных процессов. В этом контексте массовое производство деталей, в частности деталей типа тел вращения, таких как валы, оси, втулки, ролики и т. д., играет ключевую роль, являясь основой для многих промышленных изделий и систем. Эффективность производства этих деталей напрямую влияет на конкурентоспособность предприятий и является важным фактором развития экономики.

Традиционные методы массового производства, основанные на использовании дискретных технологических процессов, часто не соответствуют современным требованиям к производительности и гибкости, а также могут приводить к значительным издержкам и задержкам в производственном цикле. Это диктует необходимость перехода к технологическим системам непрерывного действия (ТСНД), которые позволяют обеспечить более высокую производительность, сократить время производственного цикла, снизить себестоимость продукции и повысить её качество.

В современном мире понятие «система» широко применяется в различных областях, включая, например, системы управления, гибкие производственные системы (ГПС) и даже системы знаний. В общем смысле система представляет собой совокупность взаимосвязанных элементов, объединённых в единое целое и взаимодействующих с внешней средой [1].

Производственная система, в свою очередь, является специфическим типом системы, объединяющей предметы труда, средства труда, а также различные виды ресурсов — сырье, материалы, энергетические, информационные и человеческие ресурсы. Она представляет собой сложный комплекс, целью которого является преобразование исходных материалов в готовую продукцию.

Ключевым элементом любой системы управления является объект управления (ОУ). В контексте производственных систем объектом управления является как оборудование, непосредственно участвующее в реализации технологического процесса, так и сам технологический процесс [2]. Технические объекты управления в производственных системах могут различаться по масштабу и сложности, включая:

1. Отдельные аппараты и станки, выполняющие конкретные технологические операции.

2. Производственные участки и цеха, объединяющие несколько единиц оборудования и производственных процессов.

3. Производственные предприятия, представляющие собой целостные хозяйственные комплексы.

4. Группы предприятий, выпускающих однородную продукцию, формирующие целые отрасли промышленности.

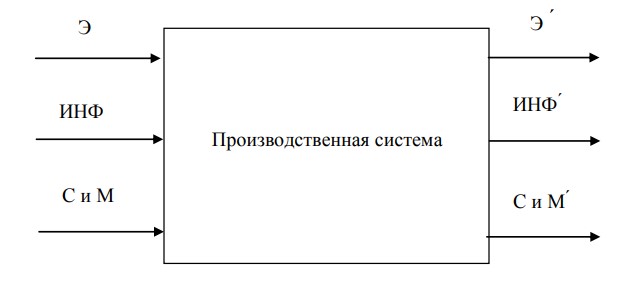

Производственную систему представляют в виде схемы, представленной на рис.1.

Рисунок 1 – Основные параметры производственной системы Э – энергия, ИНФ - информация, С и М – сырье и материалы.

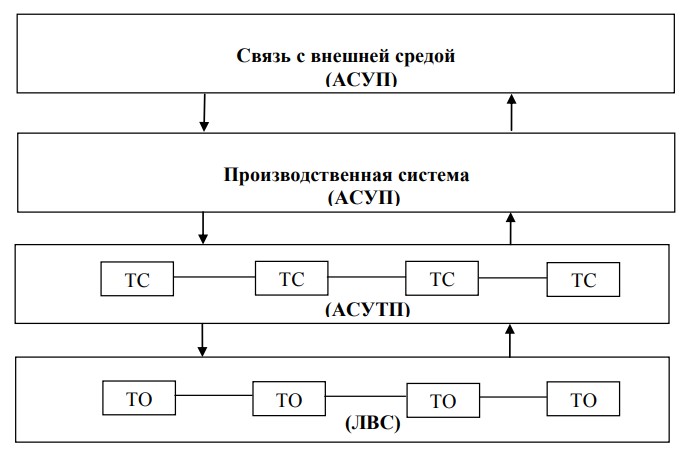

Производственную систему можно представить в виде иерархической структуры (рис. 2). Структура – это совокупность установившихся связей и отношений между элементами системы [3].

В структуре производственных систем можно выделить несколько уровней, каждый из которых играет определённую роль в общей организации и функционировании производства:

I уровень — технологический уровень: этот уровень является основой производственной системы и представляет собой совокупность технологического оборудования, транспортных и складских систем, обеспечивающих выполнение производственных операций. Здесь сосредоточены все материальные средства, необходимые для непосредственной обработки и перемещения материалов и готовой продукции.

II уровень — уровень управления: на этом уровне осуществляется координация и управление отдельными единицами технологического оборудования, объединенными в технологические системы. Этот уровень обеспечивает взаимодействие между различными элементами технологического оборудования и оптимизирует их работу в рамках общей производственной цепочки.

III уровень — производственный уровень: этот уровень включает в себя отдельные производственные участки и цеха, которые объединяют различные технологические системы и процессы, связанные с производством конкретных видов продукции. На этом уровне осуществляется интеграция всех технологических процессов в рамках отдельных подразделений предприятия.

IV уровень — коммуникационный уровень: этот уровень обеспечивает взаимодействие производственной системы с внешней средой. Он включает в себя связи с поставщиками материалов и оборудования, потребителями готовой продукции, а также с конкурирующими предприятиями. Коммуникационный уровень обеспечивает поступление ресурсов в производственную систему и реализацию готовой продукции на рынке [3-5].

Рисунок 2 – Структура производственной системы АСУП – автоматизированная система управления производством, АСУТП - автоматизированная система управления технологическим процессом, ЛВС – локальная вычислительная сеть.

2. Особенности структуры непрерывных технологических процессов

В различных отраслях экономики применяются технологические процессы, характеризующиеся либо непрерывным рабочим циклом, либо значительным перекрытием рабочего хода вспомогательными операциями.

Примерами таких процессов являются обработка деталей на многопозиционных агрегатных станках, где одновременно на нескольких позициях происходит механическая обработка, а на одной (разгрузочной) осуществляется установка и снятие детали; работа на автоматизированных и полуавтоматизированных станках, а также на автоматических линиях в машиностроении [6].

К ним также относятся непрерывные или периодически непрерывные технологические процессы получения аммиачной селитры или искусственного волокна в биологической, нефтехимической, сталелитейной и других отраслях промышленности. Во всех этих случаях сокращение времени вспомогательных операций не приводит к сокращению интервала между рабочими ходами и, следовательно, не способствует повышению общей эффективности процесса.

При этом, несмотря на название, «непрерывный» рабочий процесс фактически никогда не бывает абсолютно непрерывным в течение длительного времени. В непрерывных химических технологиях, например, требуется периодическая остановка агрегатов для проведения осмотров и ремонтных работ, а также возможны аварийные остановки. Следовательно, вся технологическая система в течение определенного времени не функционирует с максимальной производительностью из-за плановых и внеплановых остановок оборудования. Это указывает на необходимость оптимизации не только рабочих, но и вспомогательных операций, а также на важность обеспечения надежности и отказоустойчивости оборудования для минимизации простоев.

Одним из действенных способов повышения эффективности непрерывных технологических процессов является применение более качественных материалов при производстве запасных частей, а также использование усовершенствованных узлов и приборов. Замена элементов оборудования, отличающихся низкой надёжностью, на более надёжные аналоги также способствует повышению общей производительности. Это, в свою очередь, предполагает дополнительные инвестиции в модернизацию оборудования.

Такие вложения, способствуя техническому оснащению рабочих, занятых в непрерывных технологических процессах, не меняя сути рабочего цикла, позволяют сократить промежутки времени между его повторениями. Таким образом, в структуре непрерывных технологических процессов выделяются два ключевых элемента:

Рабочий процесс: непосредственное выполнение технологических операций, обеспечиваемое нормальной работой оборудования.

Вспомогательный процесс: периодические остановки оборудования, связанные с ремонтом, профилактическим обслуживанием, техническим обслуживанием и другими действиями, необходимыми для поддержания его работоспособности [7].

Понятия «рабочий процесс» и «вспомогательный процесс» можно использовать для описания различных видов технологических процессов.

При рассмотрении совокупности элементарных технологических процессов или сложных дискретных процессов, включающих множество рабочих ходов, эти понятия позволяют более точно определить обобщенные категории, включающие множество рабочих или вспомогательных действий и переходов. Такой подход способствует более детальному анализу и оптимизации как непрерывных, так и дискретных производственных процессов.

Одним из перспективных путей решения задач в машиностроении является внедрение комплексной и полной автоматизации производственных процессов, основанной на технологиях непрерывного действия. В области автоматизации производства выделяют три основных уровня: частичную, комплексную и полную автоматизацию.

Частичная автоматизация подразумевает автоматизацию отдельных, как правило, наиболее трудоёмких операций технологического процесса, оставляя другие этапы производства под контролем человека.

Комплексная автоматизация представляет собой более высокий уровень, включающий автоматизацию процессов изготовления деталей и сборки с использованием автоматизированных систем машин, объединённых в единый комплекс [8].

Полная автоматизация является наивысшей ступенью автоматизации, при которой все функции контроля и управления производством полностью осуществляются автоматизированными системами, практически исключая участие человека в производственном процессе.

Особую эффективность при реализации комплексной и полной автоматизации производственных процессов демонстрируют технологии, основанные на принципах непрерывного действия. Эти технологии позволяют значительно повысить производительность, снизить себестоимость и улучшить качество выпускаемой продукции за счет непрерывного производственного процесса и минимизации простоев [9, 10].

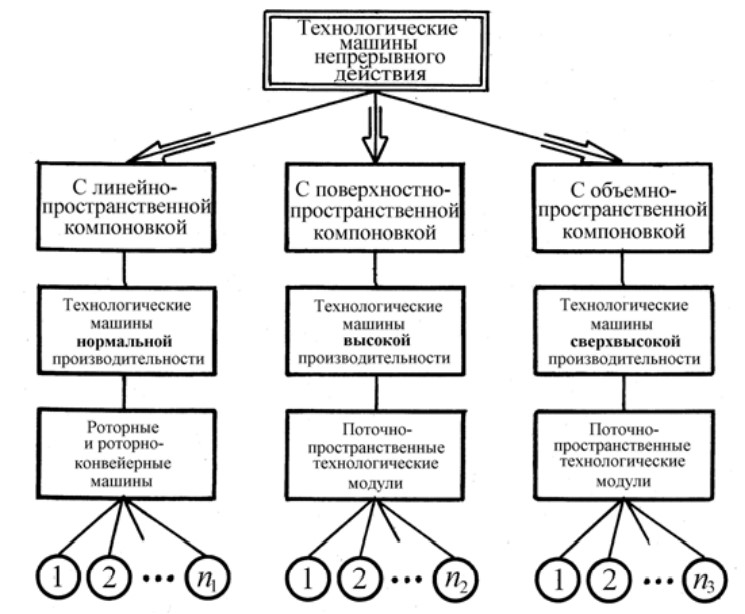

На рис. 3 показаны некоторые характеристики технологических систем непрерывного действия. Здесь технологические машины разделены на группы в зависимости от эффективности: - технологические машины нормальной эффективности [1-3], - технологические машины высокой эффективности, - технологические машины сверхвысокой эффективности.

Рисунок 3 – Некоторые характеристики технологических систем непрерывного действия

3. Цели и задачи работы

Целью данной магистерской диссертации является разработка комплексного структурного и технологического обеспечения для технологических систем непрерывного действия, включающего в себя методы проектирования, анализа и оптимизации технологических процессов, а также алгоритмы управления, обеспечивающие эффективное массовое производство деталей типа тел вращения.

Для реализации поставленной цели необходимо решить следующие задачи:

1. Анализ и систематизация существующих методов массового производства деталей типа тел вращения.

2. Разработка методологии структурного проектирования технологических систем непрерывного действия (ТСНД).

3. Разработка методологии технологического проектирования ТСНД.

4. Разработка алгоритмов управления технологическими процессами в ТСНД.

5. Апробация разработанных решений на примере конкретной детали типа тела вращения.

Заключение

В результате проведённого исследования предполагается разработка комплексного структурного и технологического обеспечения для ТСНД массового производства деталей типа тел вращения. Предложены будут методики проектирования, анализа и оптимизации технологических процессов, а также алгоритмы управления, обеспечивающие повышение производительности и снижение себестоимости. Полученные результаты могут быть использованы для создания эффективных и конкурентоспособных производственных систем. Дальнейшие исследования могут быть направлены на адаптацию разработанных решений к различным типам деталей и условиям производства.

Список использованных источников

- ГПС для обработки деталей типа тел вращения - Гибкие производственные системы. [Электронный ресурс]. – Режим доступа: https://bstudy.net....

- Маталин А.А. Технология машиностроения : учебник / А.А. Маталин. – СПб.: Лань, 2008. – 512 с.

- Основы технологии машиностроения : курс лекций / В. В. Морозов [и др.] ; Владим. гос. ун-т им. А. Г. и Н. Г. Столетовых. – Владимир : Изд-во ВлГУ, 2016. - 200 с.

- Гордон A. M., Сергеев А. П., Смоленцев В. П. и др. Автоматизированное проектирование технологических процессов. Воронеж; ВГУ, 1986. 196 с.

- Ткачева О. Н. Современные автоматизированные системы проектирования технологических процессов в машиностроении. М.; НИИмаш, 1984. 71 с.

- Технологические возможности оборудования для обработки деталей типа тел вращения - Модернизация технологии производства детали "Обойма" в условиях ОАО "ВОМЗ".[Электронный ресурс]. – Режим доступа: https://studbooks.net....

- ГПС для обработки валов [Электронный ресурс]. – Режим доступа: https://poznayka.org....

- Автоматизация производственных процессов в машиностроеА22 нии: Учеб. для втузов / Н.М. Капустин, П.М. Кузнецов, А.Г. Схиртладзе и др.; Под ред. Н.М. Капустина. — М.: Высш. шк., 2004.—415 с: ил.

- Основы управления техническими процессами и системами : учебное пособие / С.И. Паршаков, М.В. Ерпалов.— Екатеринбург : Изд-во Урал. ун-та, 2017.— 148 с.

- Технология машиностроения [Текст]. В 2-х т. Т. 1. Основы технологии машиностроения: учебник для вузов / Под общей ред. А.М. Дальского. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. – 564 с.: ил.