Анализ автоматизированных систем конструкторского и технологического проектирования

Автор: Е. М. Плетнёва, М. И. Маркова, Н. С. Гарколь

Источник: Научный журнал ПОЛЗУНОВСКИЙ ВЕСТНИК Алтайский государственный технический университет им. И.И. Ползунова № 3 от 2011 г. С. 18-21.

Аннотация

Е. М. Плетнёва, М. И. Маркова, Н. С. Гарколь Анализ автоматизированных систем конструкторского и технологического проектирования

Ключевые слова: автоматизация, оптимизация, проектирование, конструкторско-технологическая подготовка производства, технологический процесс.

Статья посвящена анализу автоматизированных систем для конструкторско-технологической подготовки производства, рассмотрены задачи конструкторского и технологического проектирования, которые они позволяют решать, выявлен ряд недостатков. Предлагается решение выявленных недостатков на примере фрезерной обработки.Общая постановка проблемы

Задачами автоматизации конструкторского и технологического проектирования является сокращение времени на подготовку рабочей документации, формирование технологического процесса, генерирование текста управляющей программы для станков с ЧПУ. Разработчики современных компьютерных систем утверждают, что внедрение комплекса программных продуктов CAD/CAM/CAE/PDM-систем позволяет полностью автоматизировать конструкторскотехнологическую подготовку производства, помогает быстро реагировать на изменение спроса, в короткие сроки впускать новые виды продукции, быстро модернизировать выпускаемую продукцию, отслеживать жизненный цикл изделий, эффективно повышать качество изделий [1].

Автоматизация конструкторского проектирования

Основными объектами, с которыми оперирует конструктор, являются рабочие чертежи и трехмерные геометрические модели. CAD-системы дают возможность подготовить параметрические чертежи деталей и построить их трехмерные модели. Кроме того, параметры модели могут являться исходными данными для автоматического создания технологии изготовления детали в CAPP-системах, что существенно облегчает труд технолога.

Действительно, в области CAD-систем разработчики достигли значительных успехов и сейчас их функциональные возможности не ограничиваются набором задач по образу и подобию кульмана. Современные CAD-системы, такие как T-FLEX-CAD, SPRUT-CAD и др., имеют примерно одинаковые возможности и позволяют не только подготовить чертежи деталей, оформить их в соответствии с требованиями ЕСКД и построить их трехмерные модели, но и решают широкий ряд задач параметризации и оптимизации чертежей и моделей деталей [1]:

- пересчет параметров чертежей однотипных деталей и сборок;

- отбор из таблиц стандартных элементов и баз данных с назначением необходимых по чертежу детали параметров;

- оптимизация геометрии по требуемым параметрам;

- создание собственных параметрических элементов библиотек и другое.

Кроме того, CAD-системы позволяют подготовить параметрические сборочные чертежи, подготовить спецификации и другие конструкторские документы, провести математические расчеты, имитацию движения конструкции, анализ прочности на основе метода конечных элементов. Все операции выполняются в динамическом режиме, изменение одного параметра или размера автоматически ведет к пересчету всей модели.

Автоматизация технологического проектирования

Что же касается технологической подготовки производства, то CAM-системы дают возможность задать тип и параметры обработки детали, выбрать соответствующий инструмент, в автоматическом режиме получить управляющую программу (УП) для станка с ЧПУ, а также проверить ее правильность с помощью имитатора обработки. Возможность режима имитации обработки детали позволяет контролировать перемещение инструмента в ходе выполнения УП и устранить все ошибки и недочеты. Тем самым, увеличивается точность обработки и сокращается время на подготовку УП. Кроме того, на основе параметрических моделей можно незамедлительно получать УП для ряда однотипных деталей. Фактически, все функциональные возможности CAM-систем сводятся к поиску и обработке необходимой информации в справочниках и классификаторах, которые заменяют справочную литературу.

Для технолога важно составить техпроцесс таким образом, чтобы сократить время обработки детали и увеличить производительность, что очень актуально для предприятий в условиях современной конкурентной борьбы. Для этого технолог вынужден просчитать далеко не один вариант обработки детали, подобрать наиболее подходящие параметры инструмента и режимы резанья.

Постановка задачи

Для операции фрезерования поверхности концевой фрезой на станке с ЧПУ необходимо: выбрать инструмент (диаметр фрезы, материал режущей части, число зубьев) и число стадий обработки (черновая и получистовая); назначить глубину резанья и подачу на зуб; рассчитать скорость и мощность резанья.

Диаметр фрезы определяют для каждого участка детали исходя из его конфигурации, окончательно принимают наименьший из выбранных диаметров. Если конфигурация не накладывает ограничения на диаметр фрезы, то выбирают фрезу максимально возможного диаметра [2].

Выбор числа стадий обработки принимают исходя из отношения минимального и максимального припуска к диаметру фрезы и показателя числа стадий обработки. Показатель числа стадий обработки равен допуску выполняемого размера умноженному на составляющие показателя числа стадий обработки в зависимости от твердости обрабатываемого материала, отношения вылета фрезы к ее диаметру, отношения ширины фрезерования к диаметру фрезы.

Выбор глубины резанья зависит от припуска на обработку. Обработка на черновой стадии может производиться за один, два или три рабочих хода, на получистовой стадии – за один рабочий ход.

Подачу на зуб выбирают исходя из обрабатываемого материала, диаметра и числа зубьев фрезы, ширины и глубины фрезерования, а затем корректируют с учетом поправочных коэффициентов: коэффициента твердости обрабатываемого материала, коэффициента материала режущей части фрезы, коэффициент отношения фактического числа зубьев к нормативному и коэффициента отношения вылета фрезы к ее диаметру. Полученное значение подачи на зуб для последнего рабочего хода сравнивают с допустимым значением подачи при заданной шероховатости обрабатываемой поверхности. Окончательно выбирают меньшее значение подачи.

Скорость и мощность резанья назначают в зависимости от обрабатываемого материала, диаметра и числа зубьев фрезы, ширины и глубины фрезерования, а также выбранного значения подачи. Полученные табличные значения умножают на поправочные коэффициенты в зависимости от группы обрабатываемого материала, твердости обрабатываемого материала, материала режущей части фрезы, периода стойкости инструмента, отношения фактической ширины фрезерования к нормативной, состояния поверхности заготовки, наличия охлаждения. По рассчитанному значению скорости резанья определяют частоту вращения шпинделя и по паспорту станка принимают ближайшее значение. С учетом этого значения пересчитывают фактическую скорость резанья и фактическую мощность резанья.

Решить данную задачу оптимизации - значит подобрать значение всех параметров, таким образом, чтобы значение основного технологического времени было минимальным.

Решение для проектирования простых технологических процессов

В случае, если технологу необходимо составить техпроцесс для обработки одной поверхности детали, либо для обработки простой детали, то задача оптимизации технологического процесса сводиться к сравнению результатов работы нескольких УП, которые отличаются параметрами обработки и инструментом, и выбором наиболее подходящего варианта.

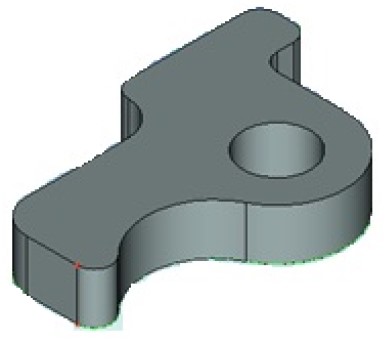

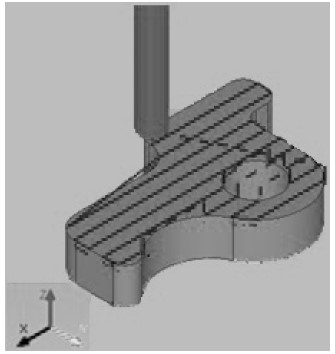

В системе T-FLEX-CAM была построена деталь, изображенная на рисунке 1, для экономии материала выбрана литая заготовка, приближенная к детали.

Рисунок 1 - трехмерная модель детали

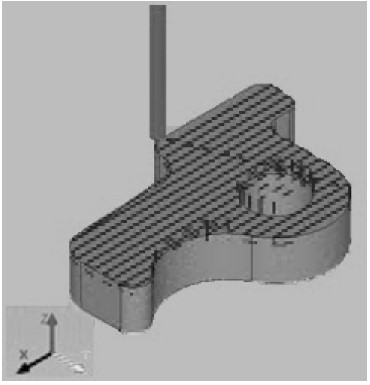

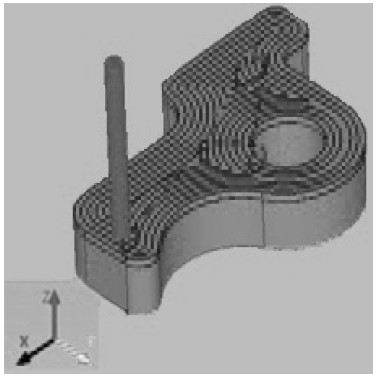

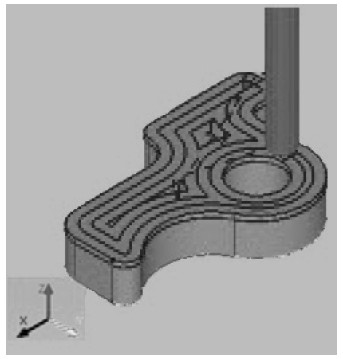

Были рассчитаны несколько вариантов фрезерования одной из поверхности детали, которые приведены на рисунках 2-5. Для каждого варианта в автоматическом режиме были получены такие параметры резанья, как рабочая частота вращения и рабочая подача. В результате работы УП и имитатора обработки было определено основное технологическое время и длина траектории инструмента при фрезеровании поверхности. Наименьшее время обработки потребовал вариант 4, изображенный на рисунке 5.

Рисунок 2 - вариант 1 - обработка поверхности детали фрезой диаметром 5мм, тип прохода – зигзаг по х

Рисунок 3 - вариант 2 - обработка поверхности детали фрезой диаметром 5мм, тип прохода – спираль по контуру

Имитация обработки данной детали фрезами с разным диаметром и типами прохода инструмента показала, что можно подобрать параметры инструмента и режимы резанья таким образом, чтобы обеспечить заданную точность и шероховатость поверхности, при этом сократить время обработки и увеличить производительность. Достоинством системы T-FLEX-CAM является то, что результаты работы УП, основное технологическое время и длина траектории инструмента при фрезеровании поверхности для всех вариантов обработки поверхности получены без изготовления опытных образцов.

Рисунок 4 - Вариант 3 - обработка поверхности детали фрезой диаметром 10мм, тип прохода – спираль по контуру

Рисунок 5 - вариант 4 - обработка поверхности детали фрезой диаметром 10мм, тип прохода – зигзаг по х

Решение для проектирования сложных технологических процессов

В том случае, если технологу необходимо составить техпроцесс для обработки сложной детали, то количество анализируемых вариантов обработки детали, параметров инструмента и режимов резанья возрастает в несколько десятков раз. Фактически, данная задача является классической задачей оптимизации с несколькими параметрами, которая не реализована ни в одной из CAM-систем. Для решения этой задачи предлагается доработать одну из CAM-систем следующим образом:

1) разработка и подключение таблиц и баз данных для автоматического выбора справочных коэффициентов;

2) разработка и реализация алгоритма выбора режущего инструмента, в зависимости от конфигурации детали;

3) расчет параметров резанья с учетом минимизации основного технологического времени.

4) доработка CAM-системы средствами встроенного языка программирования.

Анализ предметной области, а также разработку и реализацию алгоритмов предлагается провести методами когнитивной логики. А полученные знания представить с помощью логики предикатов.

Заключение

Предложенное решение позволит технологу не только быстро получать УП для обработки детали с учетом технологических требований, предъявляемых к ее поверхности, но и составить техпроцесс, таким образом, чтобы сократить время обработки детали, а как следствие, увеличить производительность.

Список использованной литературы

1. Автоматизация проектирования на базе программных продуктов T-FLEX CAD/CAM/CAE/CAPP/PDM [Электронный ресурс] / Режим доступа: http://www.tflex.ru/products/index.php

2. Режимы резанья для токарных и сверлильно-фрейзерно-расточных станков с числовым программным управлением [Текст] : Справочник. 2-е изд./ Под ред. В.И. Гузеева. М.: Машиностроение, 2007. 368с.