Автор: А.С. Баимов

Аннотация. В статье представлена методика создания робототехнического комплекса на базе глубоко модернизированного универсального горизонтально-фрезерного станка. Целью внедрения такого комплекса на машиностроительном предприятии является встраивание морально устаревшего оборудования в современное высокоавтоматизированное производство, имеющее цифровое управление. Робототехнический комплекс кроме станка, подвергнутого глубокой модернизации, включает транспортно-накопительную систему и промышленный робот. Глубокая модернизация фрезерного станка заключалась в реализации на его базе проекта станка с числовым программным управлением, включающим использование по каждой координатной оси независимых линейных приводов. Привод главного движения, спроектированный на базе асинхронного электродвигателя с частотным регулированием, для расширения диапазона регулирования был дополнен автоматической коробкой скоростей. Для дополнительного расширения технологических возможностей модернизированного станка разработан проект мехатронного модуля в виде шестишпиндельной головки. Расчетная и графическая части проекта реализованы с использованием автоматизированных систем: Matlab, Autodesk Inventor, КОМПАС-3D и Ansys. Графическая часть проекта реализована в виде 2D-чертежей и 3D-моделей.

Ключевые слова: металлорежущие станки, станки с числовым программным управлением, модернизация, шестишпиндельная головка, транспортно-накопительная система, промышленный робот, автоматизированное проектирование

Для цитирования: Баимов А. С. Автоматизированный робототехнический комплекс на базе универсального горизонтально-фрезерного станка // Шаг в науку. – 2021. – № 3. – С. 30–34.

AUTOMATED ROBOTIC COMPLEX BASED ON UNIVERSAL HORIZONTAL MILLING MACHINE

Author: A.S. Baimov

Abstract. The article presents a methodology for creating a robotic complex based on a deeply modernized universal horizontal milling machine. The purpose of introducing such a complex at a machine-building enterprise is to integrate obsolete equipment into a modern highly automated production with digital control. The robotic complex, in addition to the machine tool, which has undergone deep modernization, includes a transport-storage system and an industrial robot. A deep modernization of the milling machine consisted in the implementation on its basis of a machine tool with numerical control, including the use of independent linear drives along each coordinate axis. The main drive, designed on the basis of a frequency-controlled asynchronous electric motor, was supplemented with an automatic gearbox to expand the control range. To further expand the technological capabilities of the modernized machine, a mechatronic module was developed in the form of a six-spindle head. The design and graphic parts of the project are implemented using automated systems: Matlab, Autodesk Inventor, COMPAS-3D and Ansys. The graphic part of the project is implemented in the form of 2D-drawings and 3D-models.

Keywords: metal-cutting machines, numerically controlled machine tools, modernization, six-spindle head, transport-storage system, industrial robot, computer-aided design.

Cite as: Baimov, A. S. (2021) [Automated robotic complex based on a universal horizontal milling machine]. Shag v nauku [Step into science]. Vol. 3, рр. 30–34.

Внедрение новейшего высокопроизводительного оборудования и передовых технологий, в том числе интеллектуальных, повсеместная замена и модернизация устаревшего основного технологического оборудования [1,2,3,4,5,6,7] – необходимые составляющие развития и роста производства

Создание и внедрение робототехнического комплекса (РТК) в производство выводит любое предприятие на новый, более совершенный, технологический уровень. РТК позволяет объединить отдельные единицы оборудования в механизированную систему, что существенно сокращает время на выполнение операций, сокращает непроизводственные затраты, позволяет увеличить объем производства и снизить стоимость единицы продукции.

Проведенный анализ современного состояния металлообрабатывающего оборудования и уровня развития отечественного машиностроения позволил сформулировать цель работы – встраивание металлорежущих станков с ручным управлением в высокотехнологичное производство, за счет их модернизации и автоматизации, позволяющие создавать РТК, в которых применяются транспортно-накопительные системы и промышленные роботы.

В качестве базового станка был выбран универсальный горизонтально-фрезерный станок с ручным управлением модели 6Т80.

Для глубокой модернизации фрезерного станка были решены следующие задачи:

Для дополнительного расширения технологических возможностей модернизированного станка было предложено использовать мехатронный модуль в виде шестишпиндельной головки.

Для встраивания морально устаревшего оборудования в современное высокоавтоматизированное производство, имеющее цифровое управление, было предложено осуществлять в автоматическом режиме транспортировку заготовок и готовых деталей, а также их подачу в зону обработки станка с помощью тактового стола и промышленного робота.

Для достижения поставленной цели были решены следующие задачи:

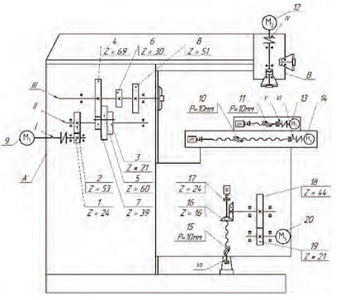

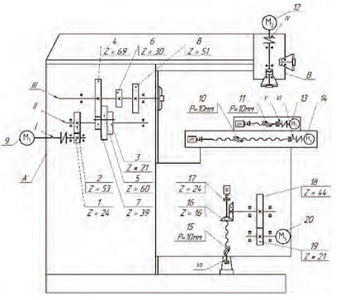

Проект приводов и компоновки станка. В кинематической схеме модернизированного станка (рисунок 1) произвели сокращение и упрощение длины кинематических цепей, все движения имеют независимый привод.

Трехмерная модель модернизированного станка модели 6Т80 (рисунок 2) была создана в программной среде трехмерного моделирования «КОМПАС 3D». Расчеты статических и динамических характеристик спроектированной модернизированной несущей системы станка были выполнены в CAE системе «Ansys». Это позволило оптимизировать конструктивные параметры несущей системы.

Проект мехатронного модуля. Анализ существующих способов расширения технологических возможностей фрезерных станков позволил предложить проект мехатронного модуля в виде шестишпиндельной головки (рисунок 3), обеспечивающей быструю смену режущих инструментов при обработке горизонтальных поверхностей. Надежное закрепление головки в рабочей позиции обеспечивает спроектированный механизм фик

Проект тактового стола. Тактовый стол (рисунок 4) предназначен для подачи заготовок и приема готовых деталей. По конструкции представляет собой горизонтально замкнутый конвейер с настольным тактовым перемещением тележек.

Проект захватного устройства промышленного робота. Для транспортирования заготовок и готового изделия из зоны хранения (тактовый стол) в зону обработки (станок) применяют промышленные роботы (ПР). Захватное устройство ПР (рисунок 5) служит для захвата объектов и удержания их при перемещении. В качестве промышленного робота (рисунок 6) был принят прототип Кuka Kr6.

Проект компоновки РТК. Применение в РТК транспортно-накопительной системы и промышленного робота улучшает условия труда, так как избавляет человека от подачи заготовок в рабочую зону станка, обеспечивая непрерывную работу РТК. В проект добавлены: кабинетная защита станка с системой ЧПУ, система ограждения участка.

Предложенный РТК объединит отдельные единицы оборудования в механизированную систему, что существенно сократит время на выполнение вспомогательных операций, позволит значительно снизить себестоимость производимой продукции за счет увеличения производственных объемов, высвободить основных и вспомогательных рабочих обслуживающего персонала.