Автор: Л. И. Вереина

Источник: Московский государственный технический университет, Россия

Изложены проблемы науки в области станкостроения при создании станков нового поколении: при их проектировании, изготовлении и сборке в связи с новым направлением инновационного развития станкостроения. Этот процесс в станкостроении предусматривает решать проблемы, связанные с разработкой новых современных станков. В связи с этим рассмотрены предпосылки к созданию станков нового поколения с последующим их анализом.

Ключевые слова: сухое и твёрдое резание, лазерная и электроэрозионная обработка, водоструйное оборудование, реконфигурируемое оборудование

Таким образом, для установления обоснованных временных параметров разрядных импульсов необходимо определить структуру геометрии рабочей поверхности алмазного шлифовального круга и определить среднее расстояние между алмазными зёрнами у шлифовальных кругов различной зернистости при различной концентрации алмазного порошка в связке.

L. I. Vereina DEVELOPMENT DIRECTIONS IN MODERN MACHINE-TOOLSThe problems of science in the field of machine-tool construction are described in the creation of newgeneration machines: in designing, manufacturing and assembling them in connection with the new direction of the innovative development of machine-tool construction. This process in the machine tool industry involves solving the problems associated with the development of new modern machines. In this connection, the prerequisites for the creation of new-generation machines with their subsequent analysis.

Keywords: dry and hard cutting, laser and EDM, water jet equipment, reconfigurable equipment.

ВведениеК настоящему моменту в промышленности созданы условия, при которых металлорежущие станки перестают удовлетворять современным требованиям. Нашли применение новые конструкционные материалы, например, такие, как сотовые, которые на станках прежней конструкции невозможно было обрабатывать. Разработаны труднообрабатываемые инструментальные материалы (керамика и сверхтвердые материалы, работающие с большими скоростями резания). Внедряется высокоскоростное резание (в том числе сухое, твёрдое), электроэрозионная и водоструйная обработка, лазерное резание, а также ряд других факторов, которые стали предпосылками к разработке станков нового поколения. Всё более короткий жизненный цикл продукции также вынуждает создавать новый тип конструкции станков; станки будут ориентированы на изготовление широкого спектра совершенно различных деталей, т.е. это будут реконфигурируемые станки. Запрос к повышению прецизионности станков, увеличению их производительности и в то же время к снижению энергоёмкости и металлоёмкости предусматривает разрабатывать концепцию развития инновационного станкостроения России [1, 2], тем самым решить проблемы, связанные с разработкой новых станков.

Профессорами Решетовым Д.Н., Шаумяном Г.А, Прониковым А.С. в своё время были разработаны критерии оценки работоспособности станка, которые и использовались ранее при его проектировании. Целевое назначение металлорежущего станка - получить готовую деталь заданных размеров, точности и качества поверхности. Детали машин отличаются друг от друга размерами, формой и механическими свойствами. Поэтому и существует большое разнообразие станков, которые объединяют в группы по разным признакам: виду обработки (токарные, фрезерные), компоновке узлов (сверлильно-расточная группа), по одинаковой траектории главного движения (протяжные и строгальные). В многоцелевых станках выполняются в одной операции совершенно различные виды обработки: точение, фрезерование, а при достаточном числе одновременно управляемых координат – и зубонарезание.

С внедрением новых базовых технологий (высокоскоростного резания, в том числе сухого и твёрдого; электрофизикохимической обработки и водоструйной резки) при разработке станков нового поколения необходимо учитывать особенности этих технологических процессов.

Высокоскоростная обработка (ВСО) потребует изменений в конструкциях узлов металлорежущих станков: направляющие, узлы приводов, шпиндельные подшипники должны работать на высоких скоростях вращения и линейных перемещений и при этом сохранять высокую точность обработки. Узлы станков должны иметь высокую геометрическую точность, статическую и динамическую жёсткость, температурную стабильность и обеспечивать свободный сход стружки. При высокоскоростной обработке станки должны иметь хорошие виброгасящие характеристики, а шпиндельный узел иметь высокую частоту собственных колебаний. Режущий инструмент при частоте более 10000 мин -1 должен быть обязательно сбалансирован, так как уже при частоте вращения 8000 мин -1 наблюдается резкое ухудшение качества обработанной поверхности

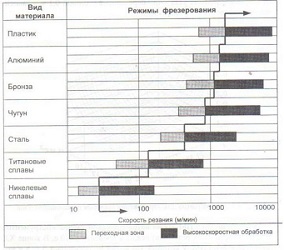

Для различных материалов зона высокоскоростной обработки отличается. В качестве примера на рис. 1 приведены обобщённые данные о режимах высокоскоростного фрезерования заготовок из различных материалов, достигнутые в конце ХХ века.

Применение высокоскоростного резания[3, 4] даст ряд существенных техникоэкономических преимуществ по сравнению с традиционным. Значительно увеличивается удельный съём материала в единицу времени и, следовательно, производительность. Высокоскоростной обработке свойственно значительное уменьшение сил резания, что особенно важно при обработке нежёстких тонкостенных заготовок.

Учитывая, что при внедрении ВСО может быть применено сухое резание (без применения СОЖ), то необходимо использовать инструменты со специальными покрытиями. Затраты на СОЖ различны для различных видов производства. Например, для децентрализованной подачи СОЖ при токарной обработке затраты составляют 1,5% при стоимости инструмента около 10%, а в автомобильном производстве для изготовления корпусной детали при централизованной подаче СОЖ ко всем единицам оборудования могут достигать 17%, а на инструмент всего 4%. Ежегодно в мире потребляются миллионы тонн СОЖ. Основой для внедрения сухой обработки при ВСО послужил тот факт, что СОЖ во многих случаях ограничивает производительность, так как увеличение скорости резания при использовании СОЖ приводит к возникновению микротрещин в материале инструмента.

Изготовленные без применения СОЖ детали не имеют признаков коррозии, не нуждаются в очистке, качество их поверхности выше, а также сокращается площадь, занятая оборудованием.

Вместе с тем, при отказе от применения СОЖ потребуется изменение конструкции инструментов, а в отдельных случаях и станков.

При обработке заготовок с твердостью выше 47 HRC в промышленности стали внедрять твердую обработку вместо шлифования. Наибольшее распространение получило твердое точение, за ним твердое фрезерование, твердое сверление и протягивание. Токарные станки, предназначенные для твердой обработки, обеспечивают шероховатость обработанной поверхности до Rа 0,1 мкм; отклонение от круглости не превышает 1 мкм.

Благодаря специально подобранной геометрии инструмента и режимам резания обрабатываемый материал нагревается и пластифицируется ? в результате стружка как бы течет. Если твердость материала была 62 HRC, то в зоне среза пластифицированный материал имеет твердость 25 HRC.Усилия резания при твёрдой обработке значительные, поэтому вместо шлифования применяют твердую обработку для финишных операций с глубиной срезаемого слоя 0,15..0,3 мм. Следовательно, требованиями к проектируемому станку, на котором будет реализован процесс твердой обработки, является повышенная жесткость, виброустойчивость и точность.

Замена шлифования твердой обработкой выгоднее, так как твердое точение на 30 - 50% экономичнее шлифования: объём снимаемого материала снижается в 2 - 3 раза, стоимость токарного станка повышенной точности ниже стоимости аналогичного шлифовального станка в 3…5 раз, затраты на инструмент не возрастают.

Для обработки отверстий различных профилей размером 0,02?0,2 мм в заготовках из труднообрабатываемых материалов проектируют лазерное оборудование, которое будучи выполнено на базе твердотельных лазеров, в основном используется для прецизионной обработки, например:

Лазерную резку применяют также при раскрое листов из сталей, титановых сплавов и цветных металлов толщиной 4 – 10 мм. Скорость лазерного резания достигает десятки метров в минуту при толщине листа до 2 мм и 1…2 м/ мин при толщине 10 – 20 мм. Наиболее эффективно применять лазерную резку при получении сложного контура в листах из резины, пластмассы фанеры, картона и даже ткани.

В производстве используются лазерные станки с программным управлением, лазерные автоматизированные технологические комплексы, различающиеся схемой перемещения заготовки относительно лазерного луча

Для обработки заготовок из хрупких и твердых материалов, не проводящих ток, следует проектировать ультразвуковые станки[5]. Ультразвуковой способ обеспечивает объемную скорость съема при обработке стекла до 5500 м 3 /мин, а твердого сплава до 500 м 3 /мин; шероховатость обработанной поверхности Ra 0,32 ? 0,16 мкм. Ультразвуковая обработка применяется: для изготовления высадочных и чеканочных неразъемных твердосплавных штампов; вырезания заготовок из германия, кремния, керамики, кварца для полупроводниковых и других приборов; получения из оптического стекла заготовок сложно фасонных линз; клеймения, нанесения надписей и рисунков; обработки фильер в рубине, алмазах, твёрдом сплаве и др.

При разработке станков нового типа для электрофизических методов обработки необходимо внедрять новые генераторы импульсов с частотой до 100 кГц и максимальной силой тока до 600 А. Для узлов станка с малым тепловым расширением применять специальные керамики. Перемещение узлов станка проектировать от быстродействующих линейных двигателей прямого действия, благодаря чему достигается точность обработки до 0,004 мм на длине 300 мм.

Получила широкое распространение новая экологически чистая технология с использованием струи жидкости с добавлением порошка абразива, работающая под давлением до 400 МПа ? водоструйная обработка. Водоструйное оборудование [6] позволяет с высокой скоростью и определенной точностью производить фасонное резание заготовок из таких материалов, которые нельзя качественно обработать другими методами из-за смятия, оплавления или «размочаливания» кромки реза, а именно: сотовые панели, титановую губку, мрамор, а также вредные и взрывоопасные материалы. Водоструйной резкой обрабатываются практически все материалы: бумага, картон, ткани, кожа, резина, стекло, керамика, гранит, мрамор, бетон и железобетон, полимерные материалы, в том числе композиционные, фольгированные и металлизированные пластики, все виды металлов и сплавов, включая труднообрабатываемые коррозионностойкие и жаропрочные стали, твердые и титановые сплавы. Наметилась тенденция к сокращению использования чёрных металлов, применяемых для изготовления деталей станков. Одной из основных причин является сохранения ресурсов стран. Например, в нашей стране гора Магнитная, практически осталась только на карте.

Вместо чугуна для неподвижных базовых деталей несущей системы станка применяют полимерный бетон. На ряде заводов созданы участки по изготовлению станин из таких материалов, при этом большое внимание уделяется экологии. Бетон за счёт внутреннего трения почти мгновенно гасит колебания, в частности высокочастотные вибрации, а также подавляет распространяющиеся в нём звуковые колебания. Таким образом, демпфирование и звукопоглощение взаимно связаны друг с другом. Такие станины станков просты и технологичны в изготовлении; их большое преимущество в высокой стабильности размеров и демпфирующей способности, превышающей демпфирующую способность станин из традиционного чугуна в 3,5 ? 4 раза, что также значительно сказывается и на снижении шумовых характеристик станка.

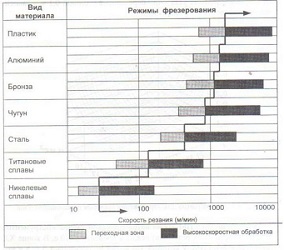

На рис. 2 показаны примеры железобетонных и бетонных станин 3 токарных станков с ЧПУ, в которых револьверная головка 5, установленная на каретке 1, перемещается по стальным роликовым направляющим 2. На металлическом каркасе 4 анкерными болтами крепятся металлические направляющие. Бетонные станины обладают боле эффективным гашением вибраций (в 6 раз по сравнению с чугунными), имеют более высокую температурную стабильность – тепловое сопротивление в 30-40 раз выше, чем у чугуна. Высокая термическая стабильность материала станины обеспечивает точность автоматической обработки в пределах 3-6 мкм, что позволяет исключить из технологического процесса черновое шлифование.

Другой причиной замены чёрных металлов нетрадиционными материалами является улучшение выходных параметров станка. Например, для повышения частоты собственных колебаний шпиндельного узла применяют волокнистые материалы, в частности углепластики, шпиндель из которых в 6 раз легче металлического. Кроме того, углепластики обладают небольшим коэффициентом температурного расширения. Шпиндель, выполненный из такого материала, обладает более высокой виброустойчивостью, а разность тепловых деформаций его передней и задней шеек меньше на 20%. В Японии (фирмы Eguro и Kuocera) разработали прецизионный токарный станок, узлы которого (станина, передняя бабка, салазки и шпиндель) выполнены из керамики. Это позволило обеспечить отклонение диаметра обработанной поверхности, равное 0,2 мкм, а максимальную высоту микронеровностей на ней – 0,02 мкм; причём станок при температуре окружающей среды в цехе работает без дополнительного охлаждения.

В первое десятилетие этого тысячелетия стали всё чаще появляться публикации о необходимости создавать гибкие станки нового поколения [7, 8]. Ещё не устоялась терминология: их называют и перестраиваемым оборудованием, и с переменной конфигурацией, т.е. реконфигурируемыми.

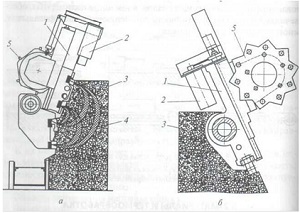

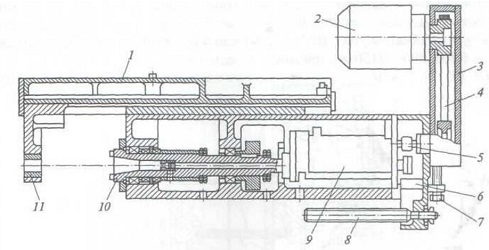

Но в своё время в СССР такие станки с ЧПУ уже начали создавать и поставляли их либо в лаборатории НИИ, где разрабатывались экспериментальные изделия, либо на малые предприятия, выпускающие изделия мелкими партиями. Называли эти станки комбинированными с ЧПУ. Например, станок с ЧПУ мод. 67К25ВФ2 (рис. 3) выполнял роль горизонтально-фрезерного станка, вертикально-фрезерного станка, координатнорасточного станка и долбёжного станка[9]. Это как раз такие, которые Маркус Штейн [7] называет станками с множественной технологией.

На рис. 3 представлен станок с ЧПУ высокого класса точности мод. 67К25ВФ2, который в данном исполнении представляет вертикально-фрезерный станок. На чугунном основании 9 закреплена стойка 10. На стойке монтируются все узлы. Суппорт 11 перемещается по вертикальным направляющим стойки, а салазки 7 – по горизонтальным направляющим суппорта. Привод главного движения осуществляется от электродвигателя 2;двигатель подач крепится на нижней части стойки

Для расширения технологических возможностей станка к нему прилагаются сменные узлы, благодаря которым он перестраивается на различные станки. К станку прилагаются:

На станке можно перемещать исполнительные органы при его настройке вручную с помощью маховиков 8 (вертикальное перемещение суппорта), 6 (продольное перемещение салазок), 4 (поперечное перемещение бабки с хоботом 1) и рукояткой 15 (перемещение гильзы шпинделя).

Программное управление работой станка осуществляется вводом программы с клавиатуры пульта УЧПУ 5, которое оснащено дисплеем. Система ЧПУ получает сигналы от трех линейных фотоэлектрических измерительных преобразователей (датчиков).

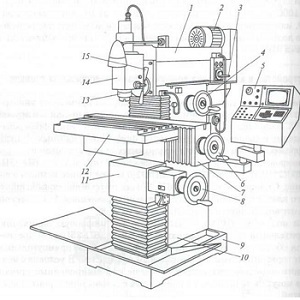

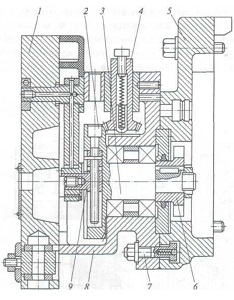

Конструктивной особенностью фрезерной бабки является наличие хобота 1 (рис. 4), перемещающегося по её верхним горизонтальным направляющим. К концу хобота прикрепляется кронштейн 11, служащий для поддержания оправки, которая вставляется в шпинделе10. Это позволяет выполнять работы, характерные для горизонтальнофрезерных станков. С левого торца фрезерной бабки можно прикреплять сменные головки, при этом хобот перемещают вправо, а кронштейн снимают.

К правому торцу бабки крепится кронштейн 6, в нижней части которого посажен ходовой винт 8, обеспечивающий поперечное перемещение бабки. Горизонтальный шпиндель 10 получает вращение от автоматической коробки скоростей (АКС)9.

Привод главного движения смонтирован на кронштейне 6; электродвигатель 2 через поликлиновую ременную передачу 4 передает вращение на АКС через муфту 5.

Натяжение ремня регулируется перемещением корпуса 3 винтом 7.

На этом станке можно выполнять фрезерные, расточные и долбёжные работы. Например, долбежные работы осуществляются с помощью долбежной головки (рис. 5). Она крепится к торцу фрезерной бабки станка через переходную плиту 5, относительно которой корпус 8 может быть повернут в Т- образных пазах на ±90°, после чего затягивается болтами 7. От горизонтального шпинделя станка вращение передается втулкой 6 через шпоночное соединение кривошипному валу-колесу3. Ход ползуна 1 вместе с резцом изменяется от 0 до 80 мм винтом 7, который перемещает камень 9 относительно оси вращения. Ручной подвод резца к заготовке может осуществляться с помощью конического зубчатого колеса 4.

Был показан пример разработки прототипа перестраиваемого станка с ЧПУ. Современные возможности создания реконфигурируемых станков ещё более высоки.

Таким образом, проведённый обзор с последующим анализом современного состояния станкостроения позволяет привести следующие рекомендации, поставленные задачи в которых при разработке станков нового поколения должны быть в ближайшем будущем решены с их последующим внедрением:

1. Для освоения новых базовых технологий потребуется разработка принципиально новых станков, в которых процесс резания осуществляется уже не только лезвийным инструментом, а лазером, плазмой и другими методами ЭФХ обработки

2. Основой гибкого производства станет перестраиваемое оборудование, которое резко сократит производственные площади и в короткое время позволит адаптироваться к новым технологическим задачам.