Реферат по теме выпускной работы

Реферат

Тема: Обоснование тяговых параметров ленточного коовеера с головным и промежуточным приводами

Содержание

- Актуальность

- Введение

- 1. Назначение и область применения ленточных конвейеров

- 2. Анализ вопроса исследования

- Выводы

- Цели и задачи исследования

- Список литературы

Актуальность

Исследование тяговых параметров ленточных конвейеров с головным и промежуточными приводами чрезвычайно актуально в связи с растущим спросом на высокоэффективную транспортировку грузов в различных отраслях. Промежуточные приводы позволяют создавать более протяженные конвейерные линии, решая проблему провисания ленты и потерь мощности, характерную для систем с единственным головным приводом.

Оптимизация тяговых параметров — мощности приводов, натяжения ленты и скорости — обеспечивает повышение производительности, снижение энергопотребления и увеличение срока службы оборудования. Кроме того, для разработки более совершенных методов проектирования и эксплуатации конвейерных систем необходим глубокий анализ влияния различных факторов (свойства груза, геометрия трассы, тип ленты). В итоге данное исследование направлено на повышение эффективности и экономичности использования ленточных конвейеров в современной промышленности.

Введение

Современные промышленные процессы, особенно в горнодобывающей, строительной и металлургической отраслях, требуют эффективных систем транспортировки сыпучих и штучных материалов. Ленточные конвейеры, благодаря высокой производительности и относительно низкой стоимости, являются незаменимым инструментом.

Однако увеличение протяжённости конвейерных линий и рост требований к производительности ставят перед инженерами задачу оптимизации конструкций и параметров работы. Традиционные конвейеры с одним головным приводом имеют ограниченный радиус действия из-за провисания ленты и потерь энергии. Введение промежуточных приводов существенно расширяет возможности, позволяя создавать более протяжённые и мощные транспортные системы [1, 2].

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Ленточные конвейеры — это высокопроизводительные системы непрерывной транспортировки, обеспечивающие экономичную доставку грузов на большие расстояния. Их способность интегрироваться в протяженные конвейерные линии и использоваться в сложных технологических схемах делает их незаменимыми.

Однако эффективная эксплуатация ленточных конвейеров сопряжена с рядом проблем. В сложных горно-геологических условиях актуальным остается вопрос минимизации бокового схода ленты. Увеличение длины конвейерных линий приводит к серьезным проблемам при запуске и торможении, связанным с возникновением значительных динамических нагрузок, способных вывести оборудование из строя. Срок службы ленты и надежность узлов конвейера также критически влияют на общую эффективность [3].

Перспективным направлением развития является использование конвейеров с распределёнными приводами вдоль всей линии.

Промежуточные приводы позволяют создавать значительно более длинные конвейерные линии (несколько километров) с использованием более экономичных, менее прочных лент. Это обусловлено снижением максимального натяжения ленты, которое является критическим фактором в длинных конвейерных системах.

Существующие линейные приводы демонстрируют снижение тягового усилия на наклонных участках, что ограничивает их применение. Разработка эффективных решений этой проблемы существенно расширит области применения линейных приводов.

Современные технологии преодолели ограничения, связанные со сложностью конструкции промежуточных приводов, что делает их наиболее перспективным направлением в развитии конвейерной техники [4].

Благодаря высокой производительности, простоте эксплуатации и надёжности ленточные конвейеры стали незаменимым элементом непрерывной транспортировки грузов. Они широко применяются в самых разных отраслях: от горнодобывающей промышленности и металлургии до сельского хозяйства, складского хозяйства и портовой инфраструктуры, где используются как в качестве самостоятельных машин, так и в составе сложных технологических комплексов. Конвейеры обеспечивают перемещение как сыпучих, так и штучных грузов, достигая производительности до 30 000 т/ч при скорости до 6,3 м/с — независимо от общей длины системы. Их универсальность и эффективность подтверждается многолетним успешным использованием в самых различных областях [1-4].

Ленточный конвейер — это непрерывно работающая транспортная система для горизонтальной и наклонной транспортировки сыпучих и штучных грузов. Его ключевой элемент — замкнутая лента, огибающая концевые барабаны, которая служит одновременно тяговым и грузонесущим органом. Благодаря высокой производительности (до 30 000 т/ч), возможности создания длинных конвейерных линий (до 3–4 км), простой конструкции и надежности ленточные конвейеры являются наиболее распространенным типом конвейерного транспорта, составляя около 90% всех конвейерных установок.

Их применение чрезвычайно широко:

- Строительная индустрия: транспортировка нерудных материалов (известняка, гравия, песка) от мест добычи до перерабатывающих предприятий и мест складирования.

- Металлургия: перемещение руды, концентратов, агломерата, угля, кокса и других материалов между различными цехами и складами.

- Машиностроение: Транспортировка деталей, заготовок и узлов.

- Энергетика: Перемещение топлива на тепловых электростанциях.

- Гидроэнергетика: транспортировка материалов для строительства плотин и дамб.

- Химическая промышленность: Перемещение сырья, готовой продукции и отходов.

- Горнодобывающая промышленность: транспортировка полезных ископаемых и вскрышных пород.

- Целлюлозно-бумажная промышленность: перемещение древесины и технологической щепы.

Ленточные конвейеры обладают рядом неоспоримых преимуществ: высокая производительность, простая конструкция, возможность высоких скоростей, сложные траектории перемещения и значительная протяжённость линий. В отличие от железнодорожного и автомобильного транспорта, они эффективно работают на значительных уклонах (до 18–20°), снижая затраты на инфраструктуру и позволяя выгодно транспортировать большие объёмы грузов. Автоматизация конвейерных систем значительно повышает производительность труда, а статистика подтверждает их высокую безопасность по сравнению с другими видами транспорта [4, 5].

Однако ленточные конвейеры имеют и недостатки. К ним относятся: необходимость строго прямолинейной трассы, высокая стоимость ленты и роликов, ограничение по углам наклона (более 18-20°), ограниченные возможности транспортировки пылевидных, горячих и тяжёлых штучных грузов, а также небольшой срок службы ленты, составляющий до половины стоимости всей установки. Кроме того, конвейеры чувствительны к свойствам груза и оптимально работают с материалами размером до 300-400 мм. Транспортировка липких или влажных материалов сопряжена с трудностями очистки ленты.

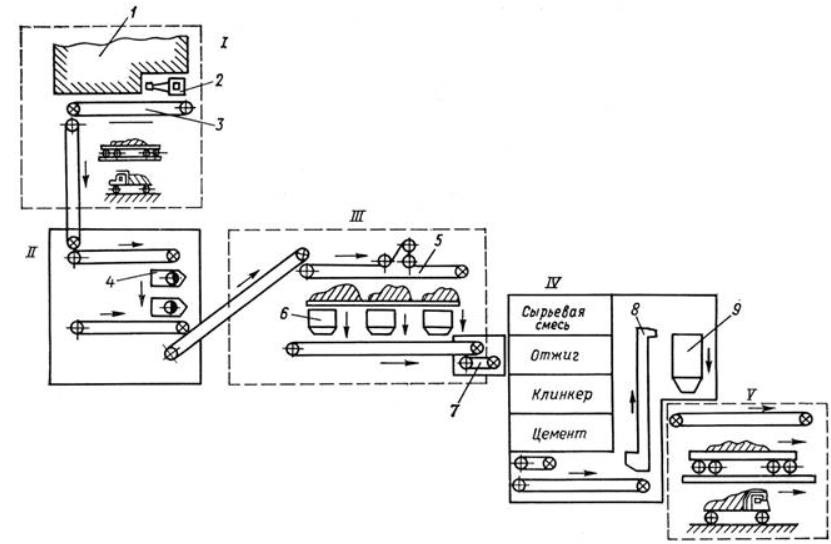

Схема применения ленточного конвейера представлена на рис. 1.

Рисунок 1 – Технологическая схема применения конвейеров на примере производства цемента:

I – добыча и доставка известняка; II – обогащение (дробление, сортировка, помол); III – складирование;

IV – участок технологического оборудования для получения цемента; V – отгрузка;

1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортиро-воч¬ное оборудование;

5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер

Развитие технологий ленточных конвейеров сосредоточено в трех основных направлениях: усовершенствование самой ленты, оптимизация приводной системы и улучшение конструкции става. Часто эти направления переплетаются, и инновации носят комплексный характер [3-6].

Проблема приводной системы связана с ограничением силы тяги, передаваемой ленте трением (согласно классическим работам Эйлера и Жуковского). Это ограничение обусловлено натяжением ленты и количеством приводных барабанов, что, в свою очередь, требует использования очень прочных и, следовательно, дорогих лент.

Данное исследование посвящено оптимизации конструкции конвейера за счёт внедрения промежуточных приводов. Это решение призвано решить сразу две проблемы: снизить затраты на ленту и эксплуатацию. Использование промежуточных приводов позволит создавать значительно более длинные конвейеры (несколько километров) с применением более дешёвых и менее прочных лент.

Актуальность данной разработки обусловлена также недостаточной эффективностью существующих линейных приводов на наклонных конвейерах. Промежуточные приводы решают эту проблему, расширяя возможности применения конвейерных систем. В современных условиях, когда техническая сложность уже не является основным препятствием, использование промежуточных приводов — наиболее перспективное направление развития конвейерной техники [6].

2. АНАЛИЗ ВОПРОСА ИССЛЕДОВАНИЯ

Правильное распределение тяговых усилий в ленточных конвейерах с несколькими приводами критически важно для точности расчетов и, как следствие, для выбора лент, систем управления и конфигурации всей приводной системы. Существующие математические модели [7, 8] учитывают механические характеристики различных типов приводов (электрических и гидравлических, включая работу с гидромуфтами), продольное растяжение лент (на основе уравнения идеально растяжимой гибкой нити), а также различные виды сопротивления движению ленты (как зависящие, так и не зависящие от натяжения).

Эти модели позволяют анализировать работу конвейеров с различными комбинациями приводов: несколько барабанных приводов или сочетание барабанных и промежуточных ленточных приводов.

Исследование [8] предлагает вероятностный подход к оценке отклонений скольжения двигателей ленточных конвейеров с использованием нормального распределения. Этот подход учитывает как качество изготовления двигателя, так и влияние систем управления на допустимые отклонения. Упругость ленты, моделируемая уравнением идеально растяжимой нити [9], создает дополнительный разброс скоростей вдоль ленты. Поскольку ключевыми являются скорости на приводных барабанах и в зонах контакта лент, этот разброс интегрируется в вероятностную модель отклонений скольжения, определяя границы и влияние сопутствующих факторов.

Суть модели заключается в следующем: в реальности упругая лента синхронизирует работу приводов с разными характеристиками. Предлагаемая модель упрощает ленту до абсолютно неупругого элемента, вводя дополнительное отклонение скольжения, эквивалентное разнице скоростей на барабанах, которая учитывает упругость реальной ленты.

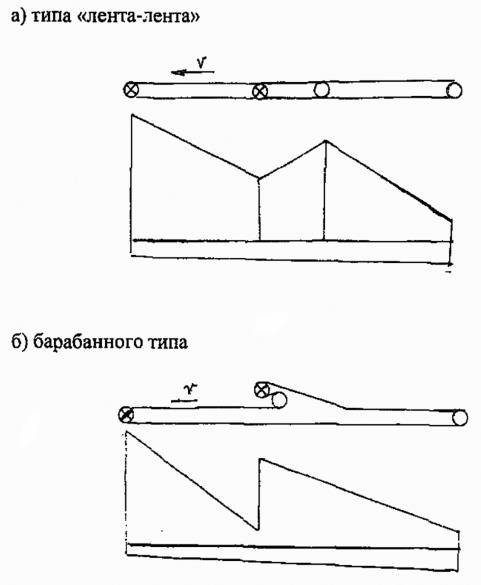

Применение промежуточных приводов, таких как барабанные приводы типа «ложный сброс» или «лента-лента» (см. рис. 2), значительно снижает максимальное натяжение ленты, позволяя использовать более дешёвые материалы или увеличить длину и производительность конвейера.

Рисунок 2 – Типы конвейеров: а) типа лента-лента; б) барабанного типа

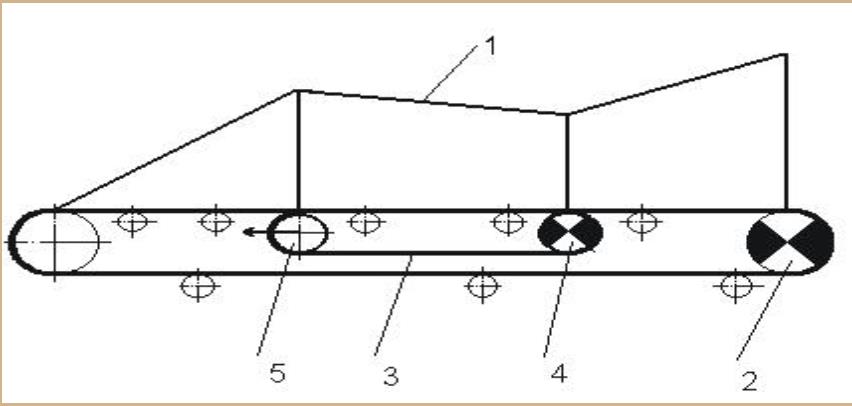

Принципиальная схема ленточного конвейера с промежуточным типом представлена на рис. 3.

Рисунок 3 – Принципиальная схема ленточного конвейера с промежуточным приводом

1 – диаграмма натяжения грузонесущей ленты; 2 – головной привод; 3 – лента промежуточного привода;

4 – приводной барабан промежуточного привода; 5 – натяжной барабан промежуточного привода; 6 – хвостовой барабан с натяжным устройством.

Многоприводной ленточный конвейер представляет собой единую транспортную систему с замкнутой грузонесущей лентой, приводимой в движение несколькими разнесенными приводами. Он предназначен для высокопроизводительной транспортировки грузов на значительные расстояния (до 20 км по горизонтали и 2 км по наклонной поверхности) без промежуточных перегрузок, заменяя каскад отдельных конвейеров [10].

Многоприводные конвейеры находят применение в различных отраслях: горнодобывающей промышленности (включая подъём грузов из карьеров и шахт), гидроэнергетике и в других областях, требующих бесперебойной транспортировки на расстояния до 100 км. Ключевое преимущество — рассредоточенное приложение тягового усилия, распределяющее общую мощность между несколькими приводами. Это существенно снижает натяжение ленты, позволяя использовать стандартные ленты и серийное оборудование.

Многоприводные конвейеры могут иметь горизонтальные, наклонные или комбинированные трассы. Все приводы (головной и промежуточные) используют идентичные барабаны, муфты, редукторы и двигатели, обеспечивая одинаковую расчетную скорость ленты.

Промежуточные приводы могут быть управляемыми (регулируемыми) или неуправляемыми. Управляемые приводы, связанные с системой управления и датчиками на ленте, поддерживают постоянную среднюю скорость ленты, компенсируя неравномерную загрузку отдельных участков. Они рекомендуются при большом количестве приводов (более восьми), когда неравномерность загрузки существенна. В большинстве случаев используются более простые и надёжные неуправляемые приводы.

В конвейерах с неуправляемыми приводами синхронная работа двигателей обеспечивается самой лентой. Асинхронные двигатели с плавными механическими характеристиками автоматически регулируют свою скорость в зависимости от нагрузки, выравнивая нагрузки на приводах и обеспечивая одинаковое окружное усилие на барабанах и крутящий момент на валах двигателей независимо от загрузки отдельных участков конвейера [8].

Для надёжной работы многоприводного конвейера необходимо использовать идентичные асинхронные трёхфазные электродвигатели с фазным ротором и смягчёнными механическими характеристиками (электрическое скольжение 5-10%), включая постоянное сопротивление в цепь ротора каждого двигателя. Применение двигателей с малым скольжением допускается только с гидромуфтами. Пуск двигателей — последовательный, с интервалом 0,1-0,2 секунды, начиная с головного привода.

Система безопасности конвейера включает в себя полную электрическую блокировку и сигнализацию с автоматическим отключением всех приводов в случае аварии. Датчики по всей длине трассы контролируют положение ленты (сбег, провисание, вздутие), немедленно останавливая двигатели при обнаружении отклонений [9-10].

Многоприводные конвейеры могут быть реализованы в двух вариантах:

Вариант 1: Комбинация головного барабанного привода (на переднем, а в длинных горизонтальных конвейерах — и на заднем барабане) и нескольких промежуточных прямолинейных приводов (рис. а). Преимущества: укороченные приводные ленты и барабаны промежуточных приводов, возможность холостого хода от головного привода, укороченные промежуточные приводы. Недостатки: повышенное натяжение грузонесущей ленты (требующее большей прочности), сложная синхронизация приводов.

Вариант 2: Конвейер приводится в движение только прямолинейными промежуточными приводами, без приводных механизмов на головном и хвостовом барабанах (рис. б). Преимущества: значительно меньшее натяжение и прочность грузонесущей ленты, простая синхронизация приводов. Недостатки: увеличенная длина промежуточных приводов.

Выбор варианта зависит от конкретных условий эксплуатации и требований к прочности ленты [11-12].

Выводы

Магистерская диссертация направлена на обоснования тяговых параметров ленточного конвейера с головным и промежуточным приводами, которые позволят обеспечить эффективную и безопасную транспортировку материалов. Определению оптимальных значений скорости ленты, натяжения и тягового усилия, учитывающих характеристики транспортируемого груза, длину конвейера и условия эксплуатации.

Цели и задачи исследования

Цель исследования: разработать методологию обоснования оптимальных тяговых параметров ленточного конвейера с головным и промежуточным приводами для обеспечения максимальной эффективности, надежности и экономичности его эксплуатации.

Задачи исследования:

- Разработать математическую модель, описывающую распределение тяговых усилий между головным и промежуточным приводами с учётом различных факторов, влияющих на работу конвейера (характеристики груза, геометрия трассы, свойства ленты, мощность приводов).

- Провести анализ влияния основных параметров конвейера (натяжение ленты, скорость движения, мощность приводов, угол наклона трассы) на его производительность, энергопотребление и износ оборудования.

- Разработать алгоритм оптимизации тяговых параметров конвейера с целью минимизации энергопотребления и износа при обеспечении заданной производительности.

- Провести сравнительный анализ эффективности ленточных конвейеров с головным приводом и с комбинированным (головным и промежуточным) приводом.

- Разработать рекомендации по выбору оптимальных параметров конвейера для различных условий эксплуатации.

Список литературы

- Ленточный конвейер: назначение, устройство, виды, эксплуатация [Электронный ресурс]. – Режим доступа: https://kaprom.ru...

- Гидравлические и пневматические системы транспортных и транспортнотехнологических машин и оборудования: учебное пособие / В.В. Буренин, Г.С. Мазлумян, Л.А. Пресняков, Г.О. Трифонова, О.И. Трифонова, Р.В. Чайка. – М.: филиал ФГУП "ЦЭНКИ"-КБТХМ, 2017. – 217 с.

- Ленточный конвейер (транспортер): виды, принцип работы, схемы [Электронный ресурс]. – Режим доступа: https://warehouse.wekey.ru...

- Транспортер - это оборудование, конструкция, виды, принцип работы транспортера [Электронный ресурс]. – Режим доступа: https://proplast.ru...

- Ленточный конвейер: классификация и принцип работы [Электронный ресурс]. – Режим доступа: https://www.equipnet.ru...

- Устройство ленточных конвейеров | AKP Group [Электронный ресурс]. – Режим доступа: https://akpg.ru...

- Ленточные транспортеры (Ленточные Конвейеры). | Меткомсервис [Электронный ресурс]. – Режим доступа: https://metkoms.ru...

- Галкин В.И., Дмитриев В.Г., Дьяченко В.П. Актуальная теория ленточных конвейеров в горном деле. Москва, Издательство МГМУ, 2005. 543 с.

- Машины непрерывного транспорта: учебно-методическое пособие / В. И. Матвеенко, А. П. Смоляр. – Могилев: Белорус.-Рос. ун-т, 2021. – 368 с.: ил.

- Б.П. Додонов, В.А. Лифанов. Грузоподъемные и транспортные устройства. Учебник для средних специальных учебных заведений. 2-ое издание, переработанное и дополненное. Москва, "Машиностроение", 1990

- Киселев, Б.Р. Ленточный конвейер. Расчет и проектирование основных узлов: учеб. пособие/ Б.Р. Киселев, М.Ю. Колобов; Иван. гос. хим.-технол. ун-т. – Иваново, 2019. – 179 с.

- Современные ленточные конвейеры. Справочное пособие Автор: Галкин В.И. Год: 2024 Страниц: 316