Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор литературы

- 3.1 Алмазные шлифовальные круги

- 3.2 Конструкционная керамика на основе оксида алюминия

- 4. Износ алмазного шлифовального круга и его влияние на качество поверхностного слоя керамики

- 5. Методы оценки состояния рабочей поверхности алмазного круга

- Заключение

- Список источников

Введение

Развитие науки и технологий ставит перед современным машиностроением множество задач, одной из ключевых является обеспечение надежных технических характеристик изделий, функционирующих в условиях значительных температурных колебаний, под воздействием переменных силовых и тепловых нагрузок, а также в агрессивных средах. Нередко эксплуатационные требования делают использование металлов для их изготовления невозможным или нецелесообразным. Решение этой проблемы обеспечивается разработкой и применением различных видов керамических материалов, обладающих необходимыми свойствами, при поддержке современных технологических процессов их обработки.

Керамика находит широкое применение в электромашиностроении, атомной энергетике, авиационно-космической отрасли, ракетостроении и приборостроении. Из этих материалов изготавливаются конструкции самых разнообразных форм и размеров, детали светотехнического оборудования, элементы приборов и другие изделия.

На этапе производства таких деталей главными требованиями выступают точность обработки и качество поверхности. Среди методов обработки керамических заготовок, характеризующихся высокой твердостью, алмазное шлифование является наиболее эффективным для снятия припуска.

1. Актуальность темы

Керамические материалы занимают все более значимое место в современном машиностроении и промышленности благодаря своим уникальным характеристикам, таким как высокая твердость, устойчивость к воздействию химически агрессивных сред, термостойкость и длительный срок эксплуатации.

Тем не менее, одной из ключевых сложностей при обработке керамики является ее высокая твердость, что вызывает интенсивный износ обрабатывающего инструмента, в частности, алмазных шлифовальных кругов. Поэтому разработка эффективной автоматизированной системы контроля предельного состояния алмазных шлифовальных кругов является важной задачей. Это позволяет создать оптимальные условия для обработки конструкционной керамики на основе оксида алюминия и продлить срок службы инструмента.

Таким образом, данная тема имеет практическую значимость, способствуя совершенствованию производства керамических изделий, улучшению качества обработки и повышению производственной эффективности. Автоматизированная система определения износа шлифовальных кругов позволяет сократить затраты на инструмент, увеличить производительность и снизить вероятность дефектов при обработке керамических материалов..

2. Цель и задачи исследования, планируемые результаты

Цель исследования: разработать и провести анализ автоматизированной системы для определения предельного состояния алмазных шлифовальных кругов, используемых при обработке конструкционной керамики на основе оксида алюминия.

Основные задачи исследования:

- Провести изучение методов и технологий обработки конструкционной керамики на основе оксида алюминия..

- Выполнить анализ характеристик и критериев предельного состояния алмазных шлифовальных кругов в процессе обработки керамики.

- Разработать и обосновать выбор датчиков и методов автоматизированного контроля износа шлифовальных кругов.

- Организовать практические испытания созданной системы и сравнить ее показатели эффективности с традиционными методами контроля.

- Разработать рекомендации по оптимизации процесса обработки керамики с использованием предложенной системы.

Планируемые результаты:

- Повышение качества обработки конструкционной керамики.

- Увеличение срока службы алмазных шлифовальных кругов.

- Снижение затрат на инструмент за счет своевременного контроля его износа.

- Внедрение разработанной системы в промышленное производство, что способствует повышению эффективности и снижению вероятности дефектов в готовых изделиях.

Результаты исследования могут быть применены в промышленности для усовершенствования процессов обработки керамических материалов, улучшения производительности и экономической эффективности.

3. Обзор литературы

3.1 Алмазный шлифовальные круги

Алмазные шлифовальные круги представляют собой специализированный инструмент, применяемый для обработки твердых и труднообрабатываемых материалов. Они широко используются в ручных и автоматических шлифовальных машинах для операций доводки, заточки, хонингования и шлифовки. Этот инструмент подходит для работы с материалами, такими как твердые сплавы, керамика, стекло, драгоценные и поделочные камни, благодаря сочетанию высокой прочности, хрупкости, долговечности и способности к самозатачиванию.

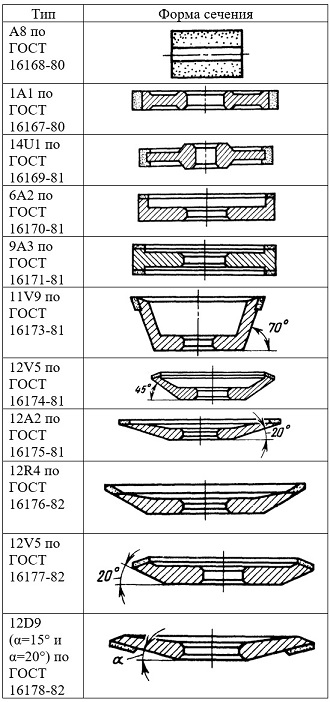

Согласно стандарту ГОСТ 24747-81, алмазные шлифовальные круги классифицируются по форме корпуса, расположению алмазосодержащего слоя и модификации конструкции. Маркировка инструмента состоит из нескольких элементов:

- Первая часть кода (1–15) обозначает форму поперечного сечения корпуса круга.

- Следующие буквы (A, AH, B и т. д.) указывают на форму слоя.

- Последующие цифровые или буквенные индексы определяют положение алмазного слоя и модификацию корпуса (например, B, C, H).

Пример: обозначение 6А2С расшифровывается как:

- 6 — форма корпуса;

- А — форма слоя;

- 2 — расположение слоя;

- С — модификация корпуса.

Эти характеристики обеспечивают широкий спектр применения алмазных шлифовальных кругов в обработке материалов различной твердости.

3.2 Конструкционная керамика на основе оксида алюминия

Керамика на основе оксида алюминия (Al2O3) является одним из наиболее востребованных материалов в технической керамике. Её свойства включают:

- Высокую твердость и износостойкость.

- Отличные электроизоляционные характеристики.

- Высокую теплопроводность и устойчивость к химическим воздействиям.

- Низкое тепловое расширение и сохранение механической прочности при высоких температурах.

Керамические материалы на основе Al2O3 классифицируются по содержанию оксида алюминия:

- 99%-ные материалы применяются для изготовления высокотемпературных тиглей, печных труб и износостойких компонентов, таких как керамические подшипники и уплотнители.

- 95–96%-ные материалы используются для коррозионно-стойких элементов, износостойких деталей и печатных плат.

Преимущества конструкционной керамики:

- Низкая плотность и относительно низкая стоимость по сравнению с другими видами технической керамики;

- электроизоляционные свойства, что делает её подходящей для применения в электронике.

Основные области применения:

- Компоненты для машин и механических уплотнений.

- Электронные детали, включая подложки и печатные платы.

- Баллистическая броня.

- Прецизионные валы и втулки для работы в условиях интенсивного износа.

Эти свойства делают керамику на основе оксида алюминия важным материалом для различных отраслей, включая машиностроение, электронику, и химическую промышленность.

4. Износ алмазного шлифовального круга и его влияние на качество поверхностного слоя керамики

При алмазном шлифовании шлифовальные круги подвергаются значительным механическим, термическим и химическим воздействиям. Основными факторами износа являются сопротивление со стороны обрабатываемого материала, смазочно-охлаждающая среда и процессы, происходящие в зоне резания. Эти воздействия приводят к различным типам износа, которые можно классифицировать следующим образом:

Основные виды износа

1. Механический износ. Это потеря материала шлифовального круга вследствие механического воздействия заготовки на абразивные зерна алмазного слоя. Подразделяется на несколько подтипов:

- Износ по площадке: равномерное снижение высоты абразивных зерен из-за трения заготовки об абразивную поверхность.

- Износ кромки: уменьшение высоты зерна на его кромке, возникающее при трении заготовки.

- Выкрашивание: выпадение зерен из связки из-за динамической нагрузки при шлифовании.

- Выколка: разрушение части зерна вследствие локального перегрева или перенапряжения.

Механический износ существенно влияет на процесс обработки, снижая точность, долговечность шлифовального круга и повышая температуру в зоне резания. Это увеличивает шероховатость поверхности, приводит к деформациям заготовки и снижению производительности.

2. Тепловой износ. Возникает в результате локального перегрева зерен и связки в зоне контакта. Высокие температуры способствуют разрушению алмазного слоя и ослаблению связки.

3. Химический износ. Возникает из-за взаимодействия зерен и связки с агрессивной средой смазочно-охлаждающих жидкостей (СОЖ), что может изменять свойства абразива и связующего материала.

Влияние износа на качество обработки

Износ алмазного шлифовального круга оказывает значительное влияние на качество шлифования конструкционной керамики:

- Повышение шероховатости обработанной поверхности.

- Изменение геометрии заготовки из-за деформаций в процессе резания.

- Снижение точности профиля и скорости резания.

- Увеличение температурных градиентов, что может вызывать локальные термические повреждения материала.

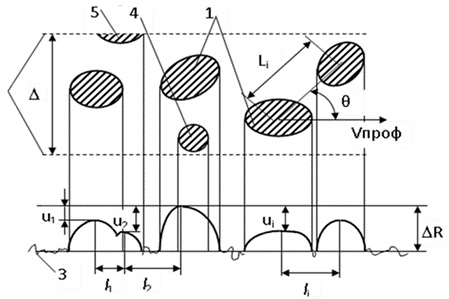

Наиболее сильно износу подвержены зерна, которые больше остальных выступают из связки круга. Такие зерна испытывают максимальные нагрузки и разрушаются первыми. Вероятность разрушения зерен возрастает с увеличением их глубины проникновения в материал, но снижается с увеличением их размеров и прочности связки [1].

Критическим параметром удерживающей способности связки является сила, необходимая для удаления зерна, которая зависит от относительной заделки e=h/d3, где d3 - диаметр зерна [2]. Слабозакрепленные зерна чаще выпадают, и доля износа истиранием составляет 3–10% от общего износа шлифовального круга [3, 4].

Необходимость регулярной правки

Из-за постоянного изменения профиля рабочей поверхности шлифовального круга и снижения эффективности шлифования требуется регулярная правка инструмента. Это позволяет восстановить его геометрию, уменьшить шероховатость и продлить срок службы круга.

Таким образом, понимание процессов износа и разработка методов контроля состояния шлифовальных кругов являются ключевыми факторами для обеспечения высокого качества обработки керамики и эффективности производственных процессов.

5. Методы оценки состояния рабочей поверхности алмазного круга

Состояние рабочей поверхности алмазного круга — важный фактор, определяющий эффективность и качество шлифовальных процессов. Для оценки степени износа и других параметров шлифовальных кругов применяются различные методы, которые можно классифицировать по принципу действия и типу используемых сигналов.

Классификация методов оценки состояния

1. По принципу действия

Прямые методы. Эти методы основаны на измерении параметров самого шлифовального круга (например, диаметра, толщины, шероховатости, температуры). Примеры:

- Оптический метод: с использованием оптического датчика или камеры. Позволяет измерять профиль, радиальное биение и шероховатость.

- Профилографирование: устройство регистрирует рельеф поверхности круга. Преимущество метода — детальная информация о профиле и состоянии зерен.

Преимущества: высокая точность и объективность данных.

Недостатки: сложность оборудования, высокая стоимость, необходимость прерывания процесса шлифования.

Косвенные методы. Основываются на анализе параметров процесса шлифования (силы резания, вибрации, шума, тока двигателя), которые изменяются в зависимости от состояния круга. Примеры:

- Акустический метод: измерение акустической эмиссии или уровня шума в процессе шлифования.

- Электрический метод: измерение электрического сопротивления рабочей поверхности.

Преимущества: бесконтактность, возможность непрерывного мониторинга.

Недостатки: меньшая точность, влияние внешних факторов.

2. По типу используемых сигналов

Аналоговые методы

Используют сигналы (ток, напряжение, сопротивление), изменяющиеся в процессе износа. Пример: измерение тока двигателя для оценки степени износа круга.

Достоинства: простота реализации, быстрый отклик.

Недостатки: низкое разрешение, необходимость регулярной калибровки.

Цифровые методы

Используют цифровую обработку сигналов. Пример: оптический метод с лазерной триангуляцией.

Достоинства: высокая точность и возможность автоматизации.

Недостатки: сложность оборудования и программного обеспечения.

Гибридные методы

Сочетают аналоговые и цифровые подходы для улучшения точности и быстроты анализа.

Интеллектуальные методы

Включают машинное обучение и нейронные сети для анализа сигналов. Эти методы позволяют прогнозировать степень износа на основе большого объема данных.

Примеры методов оценки

1. Оптический метод (лазерная триангуляция)

Используется для прямого измерения состояния поверхности круга. Лазерный луч отражается от рабочей поверхности, а детектор регистрирует отклонения [5, 6].

Преимущества: высокая точность, возможность измерения профиля и шероховатости.

Недостатки: сложное оборудование и чувствительность к внешним условиям.

2. Акустический метод

Основан на анализе звукового сигнала, издаваемого при контакте круга с обрабатываемым материалом.

Преимущества: отсутствие необходимости в контакте, простота реализации.

Недостатки: низкая точность, зависимость от шума окружающей среды.

3. Электрический метод

Измеряет электрическое сопротивление рабочей поверхности круга, которое увеличивается при загрязнении или износе [7].

Преимущества: низкая стоимость, возможность измерений без остановки оборудования.

Недостатки: низкая точность, влияние внешних факторов (влажности, температуры) [8, 9].

4. Профилографирование

Позволяет детально анализировать профиль поверхности шлифовального круга с помощью чувствительных датчиков [10].

Преимущества: получение обширной информации о состоянии рабочей поверхности.

Недостатки: сложность процедуры, необходимость остановки оборудования.

Заключение

Методы автоматического определения износа алмазных шлифовальных кругов подразделяются на прямые и косвенные.

Прямые методы ориентированы на измерение геометрических параметров шлифовального круга, таких как диаметр, толщина, профиль и радиус закругления. Среди них наибольшее распространение получили:

- Оптические методы, использующие видеокамеры, лазеры или иные источники света для получения изображения поверхности круга. Обработка данных производится специальным программным обеспечением.

- Контактные методы, применяющие датчики силы, давления или перемещения для регистрации изменений геометрических характеристик круга.

Косвенные методы анализируют физические параметры процесса шлифования (например, силу резания, вибрацию, температуру или шум), которые изменяются в зависимости от степени износа круга. Среди них:

- Акустические методы, измеряющие уровень шума или звуковую частоту, возникающую при взаимодействии круга с материалом.

- Электрические методы, основанные на изменениях электрического сопротивления или индуктивности рабочей поверхности круга в процессе эксплуатации.

Каждый метод обладает своими преимуществами и недостатками. Прямые методы обеспечивают высокую точность и достоверность результатов, однако требуют сложного и дорогостоящего оборудования. Косвенные методы более просты в реализации и подходят для непрерывного мониторинга, но могут быть менее точными и чувствительными к внешним факторам.

В перспективе возможно использование гибридных подходов, которые объединяют преимущества различных методов для повышения надежности и качества мониторинга состояния шлифовальных кругов.

ПримечаниеНастоящий реферат подготовлен в рамках магистерской работы, которая еще не завершена. Окончание работы планируется в июне 2025 года. Полные материалы и выводы будут доступны после завершения исследования у автора или его научного руководителя.

Список источников

- Новоселов, Ю.К. Динамика формообразования поверхностей при абразивной обработке/ Ю.К. Новоселов – Севастополь: СевНТУ, 2012. – 304с.

- Абразивная и алмазная обработка материалов: Справочник / Под ред. А.Н. Резникова. – М.: Машиностроение, 1977. – 391с.

- Пташников, В.С. Исследование изнашивания шлифовальных кругов по гранулометрическому составу шлифматериала в шламе (обзор). Часть 1. // Сверхтвердые материалы. – 1992. – №3. – С.38-44. Часть 2. // Сверхтвердые материалы. – 1992. – №4. – С.44-49.

- Пташников, В.С. О природе нелинейных эффектов в износе инструментов из кубического нитрида бора (энтропийная оценка изнашивания) // Сверхтвердые материалы. – 1995. – №6. – С.17-32.

- Toenshoff, H. K., Karpuschewski, B., Werner,F., 1993, Fast Sensor System for Diagnosis of Grinding Wheel and Workpiece, 5th Intern. Grinding Conf., Cincinatti, Ohio, USA.

- Toenshoff, H. K., Karpuschewski, B., Hinkenhuis, H.: Regent, C.,1997, Potentiale der Uberwachung und Regelung von Schleifprozessen. VDS-Fachtagung Schleif-technik im Wettbewerb., 09.-10. Oct., Aachen.

- Гусев, В.В. Определение параметров разновысотности зерен алмазного круга при шлифовании/ В.В. Гусев,А.Д. Молчанов // Физические и компьютерные технологии в народном хозяйстве. Труды 5-й международной научно-технической конференции, 28-29 мая 2002. – Харьков: ХНПК «ФЭД», 2002 - С.175-179.

- Kramer D., Rehsteiner F., Schuhmacher B. ECD (Electrochemical In-Process Controlled Dressing), a New Method for Grinding of Modern High-Performance Cutting Materials to Highest Quality // Cirp Annals - Manufacturing Technology. 1999. Vol. 48, no 1. P. 265-268. DOI: 10.1016/S00078506(07)63180-1.

- Полтавец, В.В. Повышение степени управляемости технологической системой шлифования кругами из сверхтвердых материалов за счет воздействий на характеристики инструмента / В. В. Полтавец // Наукові праці ДонНТУ. Серія Машинобудування і машинознавство. Випуск 6 (154). Донецьк: ДонНТУ, 2009. – С.79-86.

- Toenshoff, H. K., Karpuschewski, B., Hinkenhuis, H.: Regent, C.,1997, Potentiale der Uberwachung und Regelung von Schleifprozessen. VDS-Fachtagung Schleif-technik im Wettbewerb., 09.-10. Oct., Aachen.