Автор: Е. А. Бабенко, В.А. Фадеев,В. А. Федорович,Ф. Фидлер

У статті розглянуто сучасні способи визначення рельєфу ріжучої поверхні алмазних шліфувальних кругів і наведені дані про лабораторних дослідженнях топографії алмазних кругів на металічній та органічної зв'язці.

В статье рассмотрены современные способы определения рельефа режущей поверхности алмазных шлифовальных кругов и приведены данные о лабораторных исследованиях топографии алмазных кругов на металлической и органической связке.

E. A. BABENKO, V.A. FADEEV, V. A. FEDOROVICH, F. FIDLER

DEFINITION OF A DIAMOND GRINDING WHEEL CUTTING SURFACE DETERIORATION BY RESEARCH 3D TOPOGRAPHY

The article deals with modern methods of determining the relief cutting surface of diamond grind ing wheels and the data on laboratory studies of the topography of diamond wheels for metal and or ganic binder.

Введение: Алмазное шлифование является сложным дорогостоящим процессом, требующим грамотного применения алмазного инструмента и понимания природы износа шлифовальных кругов. Для предотвращения не своевременного разрушения режущей поверхности алмазного круга необхо димы сведения о топографии активной поверхности, интенсивности износа абразива и связки, отклонения геометрии круга и его пористости. Макро и микротопография рабочей поверхности алмазного круга является весомым фактором, определяющим чистоту обработанной поверхности детали [1]. Се годня исследование геометрии рельефа режущей поверхности алмазного шлифовального инструмента относится к актуальным направлениям в теории резания материалов.

Абразивная поверхность шлифовального круга всегда является шерохо ватой поверхностью, представляющей собой совокупность абразивных зерен, соединенных посредством связующего. Для обеспечения требуемых эксплуа тационных свойств абразивного инструмента в конкретных условиях его ис пользования необходимо оценивать геометрию рельефа не только качествен но по косвенным параметрам, но и количественно путем непосредственных измерений. Накопление известного опыта и понимание основных закономер ностей, связывающих геометрические и физические параметры рельефа ре жущей поверхности с параметрами процесса резания и критериями качества поверхности обрабатываемых деталей, в дальнейшем позволят сделать сле дующий необходимый шаг: перейти к нормированию и контролю основных характеристик рельефа режущей поверхности [2].

Для экспериментальной оценки геометрии рельефа режущей поверхно сти инструментов можно использовать различные методы. В зависимости от целей и поставленных задач исследования их можно разделить на два основ ных класса. Методы первого класса позволяют оценить рельеф с помощью геометрических характеристик, а второй класс методов позволяет исследо вать рельеф с помощью интегральных методов характеристик, которые по косвенным параметрам дают определенное представление о состоянии рель ефа рабочей поверхности инструмента [2]. К интегральным характеристикам можно отнести режущие свойства абразивной поверхности, шероховатость поверхности детали, тепловой режим в зоне обработки, силы резания при шлифования и т.п. В свою очередь, геометрические характеристики рельефа можно также разделить на две группы: 1) методы исследования топографии участков поверхности инструмента; 2) методы исследования профиля поверхности в нормальном сечении.

Методы второй группы уже получили широкое распространение, ввиду того, что они удобны в использовании и позволяют оценивать рельеф по верхности по достаточно известным параметрам, используемыми при кон троле качества поверхности готовой детали [2]. К таким методам относятся метод профилографирования алмазной иглой, метод тепловой проекции, ме тод светового сечения, фотоэлектрический метод, метод теневой проекции и т.п. Наряду с достоинствами подобных методов, существуют и недостатки, которые зачастую приводят к погрешностям измерений. Так, при профило графировании абразивных поверхностей иногда возникают определенные трудности, вызванные большой поверхностной пористостью и значительны ми углами наклона граней на зернах. При непрерывном ощупывании таких поверхностей относительное перемещение происходит с большими углами давления, которые даже при малой массе подвижных элементов датчика мо гут вызвать значительные силы, вызывающие перекос измерительной систе мы, а иногда и поломки иглы [2]. Для устранения подобных трудностей раз рабатываются необходимые методики, но все же не удается полностью избе жать дефектов получаемой профилограммы.

На сегодняшний день, уровень развития техники позволяет все чаще прибегать к более сложным методам первой группы геометрических характе ристик рабочей поверхности. При изучении таких развитых поверхностей, как алмазоносный слой шлифовального круга, прибегают к исследованию комплексной топографии определенной площади поверхности, что позволяет получить полные сведения о ее состоянии и рельефе. Основываясь на пара метрах, используемых при описании двухмерных профилограмм поверхности в нормальном сечении, в 2007 году техническим комитетом ТС213 были утверждены параметры (ISO-25178), с помощью которых трехмерная(3D) по верхность инструмента либо детали может быть описана стандартными пара метрами шероховатости [3].

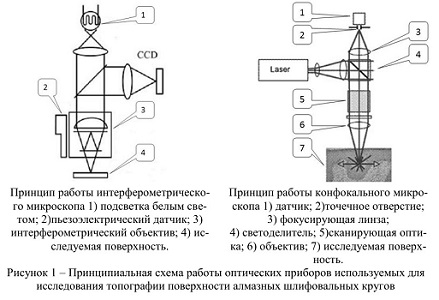

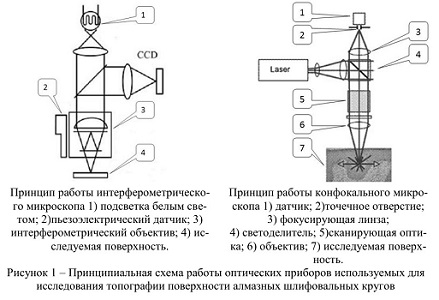

Существует ряд приборов, основанных на различных принципах изме рения, которые позволяют исследовать топографию определенной площади круга с помощью получения 3D-поверхности в виртуальном пространстве [4]. Наиболее часто используются контактные и оптические измерительные сис темы. Контактное исследование производят с использованием координатных измерительных систем и щупа, подобно двухмерному профилографирова нию. Отличие заключается в используемой трехмерной системе координат, а также в используемом пошаговом параллельном перемещении щупа. Опти ческие измерительные системы имеют преимущество в скорости измерений при сопоставимой точности результата. Существуют различия в используе мых оптических системах, работающих по принципу микроскопии, интерфе рометрии или оптической триангуляции. В таких оптических приборах могут использоваться как простые однокоординатные , так и более сложные трех координатные датчики расстояния. Используемые принципы оптического измерения позволяют с высокой точностью определить геометрические пара метры режущей поверхности алмазного круга (длину, профиль, форму либо общую топографию поверхности). К широко применяемым оптическим при борам для исследования топографии поверхности шлифкругов относятся: 1) интерферометр белого света; 2) конфокальный микроскоп; 3) растровый электронный микроскоп; 4) приборы лазерной триангуляции.

Необходимо подчеркнуть, что наноразмерные трехмерные изображения поверхности могут быть получены лишь при работе с конфокальным микро скопом и интерферометром белого света, что неоспоримо относится к пре имуществам данной измерительной техники (рис. 1).

Объект исследования: Используя современные измерительные прибо ры проведен эксперимент по определению величины износа рабочей поверх ности шлифовального круга путем визуализации поверхности и измерения топографии. Эксперимент проводился для кругов на металлической и органи ческой связке в несколько этапов. На первом этапе производилось топогра фическое измерение и 3D-визуализация рабочей поверхности круга до его использования. Просчитывались параметры, характеризующие профиль по верхности. На втором этапе проводилась интенсивная заточка твердосплав ных сменных многогранных пластин на станке LACH-Diamant Werkzeuge GmbH модели PCD100. На завершающем этапе вновь производилось иссле дование поверхности на площади 4 см2 (2см?2см), причем путем маркировки и базирования круга удалось достигнуть совпадения исследуемой площади до и после шлифования.

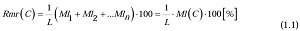

Известно, что работоспособность трущихся поверхностей инструментов функционально связана с величиной несущей или опорной поверхности. Именно величина опорной и относительной опорной длины профиля служила параметром характеристики исследуемой поверхности (ГОСТ 2789-73/ DIN EN ISO 4287). Сумма длин отрезков Ml1, Ml2, … Mln, отсекаемых на данном уровне С в материале выступов измеряемого профиля линией, эквидистантой средней линии в пределах базовой длины, называется опорной длиной про филя Ml(С). Отношение опорной длины профиля Ml(С) к базовой длине L называется относительной опорной длиной профиля Rmr(C) на уровне С се чения профиля. В основном, в зарубежных работах, величина Rmr(C) приво дится в процентах (формула 1.1).

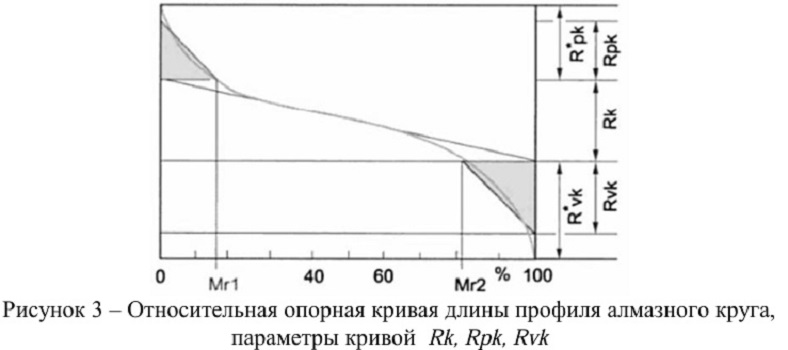

Кроме того, для характеристики относительной опорной кривой длины профиля использовались параметры Rk, Rpk и Rvk, значения которых нахо дили с помощью стандартного программного обеспечения. Параметр Rpk дает представление о среднем значении высоты вершин профиля, а Rvk – о среднем значении глубины впадин. Для наглядности используют относитель ную опорную кривую длины профиля, которая отображает зависимость зна чения относительной опорной длины Rmr(C) от уровня сечения С (рис. 3).

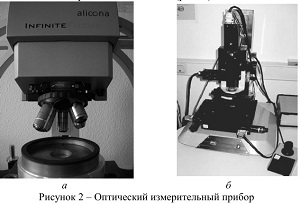

На базе кафедры Технологии изготовления и обеспечения качества (Insti tut fur Fertigungstechnik und Qualitatssicherung), кафедры Деталей машин и трибологии (Institut fur Maschinenkonstruktion Maschinenelemente und Tribolo gie) Магдебургского университета, а также Шмалькальденского института менеджмента качества (IWQ) проведен ряд опытов по исследованию топо графии участка рабочей поверхности алмазных кругов марок ПМ12?АС6?100?200/160 и В201?АС4?100?125/100. В ходе исследований получено трехмерное изображение режущей поверхности круга до шлифова ния, а также этой же поверхности после интенсивной работы. Для исследова ния топографии и создания 3D-изображения активной поверхности использо вался измерительный прибор Alicona InfiniteFocus и OMG3 (рис. 2). В основе измерительных приборов заложен принцип интерферометра белого света, а в случае InfiniteFocus используется доработанная оригинальная оптика -Focus Variation?. Измерительный прибор InfiniteFocus имеет 6 сменных объективов (от 2,5 до 100-кратного увеличения) со скоростью сканирования до 112 мкм/сек. С помощью данного измерительного прибора могут быть получены общепринятые параметры шероховатости поверхности, вплоть до нанораз мерных величин. Кроме того, прибор поставляется со стандартным про граммным обеспечением и позволяет визуализировать в двухмерном либо трехмерном пространстве исследуемую поверхность.

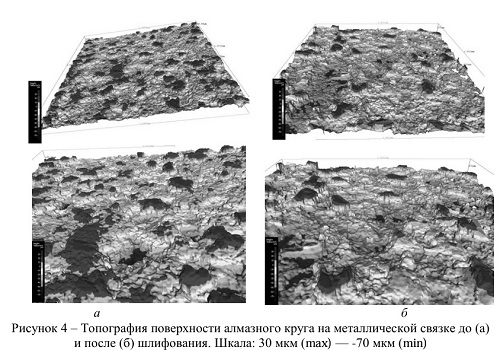

Полученное трехмерное изображение топографии рабочей поверхности алмазных кругов до и после шлифования позволило определить степень из носа рабочей поверхности не только визуально, но и основываясь на значени ях параметров Rmr(C), Rk, Rpk и Rvk. К примеру, значения параметров для алмазного круга на металлической связке марки ПМ12?АС6?100?200/160 до и после шлифования составили Rk=20,4 мкм, Rpk= 9,4 мкм, Rvk=7,2 мкм и Rk=18,5 мкм, Rpk= 5,8 мкм, Rvk=7,6 мкм (рис. 4). Такие значения свидетель ствуют об интенсивном износе рабочей поверхности и появлении площадок износа на алмазных зернах.

Используя ранее разработанную методологию топографической приспо сабливаемости [5], представляется возможным совместить эксперименталь ный этап получения сведений об износе рабочей поверхности и теоретиче ский этап моделирования напряженно-деформируемого состояния зоны шли фования. Можно предположить, что на различных этапах шлифования при спосабливаемость может играть различную роль.

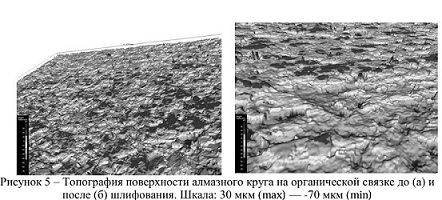

Управляя степенью интенсивности приспосабливаемости, можно один и тот же процесс алмазного шлифования трансформировать из высокопроизво дительного в прецизионный и наоборот. Трехмерная визуализация топогра фии кругов позволяет оценивать не только величину, но и характер износа, так для кругов на металлической связке наблюдалось интенсивное изнашива ние алмазных зерен и образование площадок износа. При изучении поверхно сти кругов на органической связке отмечен иной характер износа (рис. 5), связанный со слабыми удерживающими свойствами связки. Наблюдались характерные области «вырывания» зерен из связующего.

Общие выводы: Использование современных измерительных систем позволяет быстро экспериментально получить сведения о степени износа ал мазного круга и величине образовавшихся площадок на алмазных зернах. Используя 3D-визуализацию рабочей поверхности шлифовального круга, можно количественно и качественно оценить характер износа. Предложен ный подход измерения степени износа совместно с ранее разработанной ме тодологией топографической приспосабливаемости позволит оптимизировать сложный процесс алмазного шлифования и увеличить его производитель ность, что в конечном итоге отразится на себестоимости алмазной обработки.