Автор: Водясов К. Н.

Источник: Кафедра МСМО, ДонНТУ, г. Донецк

Аннотация. В статье рассмотрена конструкция устройства для контроля состояния рабочей поверхности алмазного шлифовального круга. Описана конструктивная и электрическая схема устройства, а так же их принцип действия.

Ключевые слова: профилографирование, алмазный круг, схема, рабочая поверхность круга.

Таким образом, для установления обоснованных временных параметров разрядных импульсов необходимо определить структуру геометрии рабочей поверхности алмазного шлифовального круга и определить среднее расстояние между алмазными зёрнами у шлифовальных кругов различной зернистости при различной концентрации алмазного порошка в связке.

Введение. Шлифование алмазным кругом является довольно сложным и дорогостоящим процессом, требующим грамотного обращения с алмазным инструментом и понимания природы износа шлифовальных кругов. Для предотвращения преждевременного разрушения режущей поверхности алмазного круга необходимы сведения о геометрических характеристиках рабочей поверхности, интенсивности износа абразива и связки, отклонения геометрии круга и его пористости [1].

Одним из методов определяющим данные параметры является метод профилографирования. Этот метод является разновидностью микрометрического метода измерения износа.

На профилографе измеряется величина, так называемого «первичного износа» – за который принимается разница в высоте микронеровностей от линии впадин до гребешка – замеренную на одном и том же участке в различные моменты испытания. Для измерения износа методом профилографирования используют профилограф-профилометры.

Данный метод заключается в следующем. С одного и того же микроучастка исследуемой поверхности снимаются профилограммы до начала испытания и после.

На профилограммах контуры одних и тех же впадин остаются постоянными, а выступы, вследствие износа, меняют свою высоту. Определяя общее уменьшение выступов от линии впадин, получаем величину первичного износа. В случае, если она превышает высоту неровностей в качестве постоянной базы, от которой производится измерение, выбирается нерабочий участок исследуемой поверхности.

Недостатком метода является невозможность снятия профилограммы до и после испытания с одного и того же сечения, что приводит к появлению погрешности в определении величины линейного износа. Эта погрешность тем больше, чем меньше сама величина износа по сравнению с величиной неровностей поверхности [2].

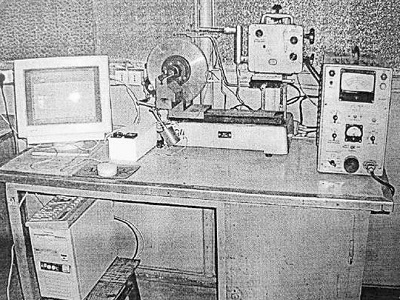

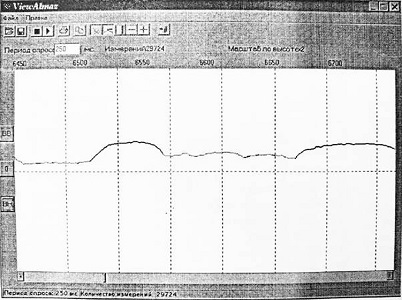

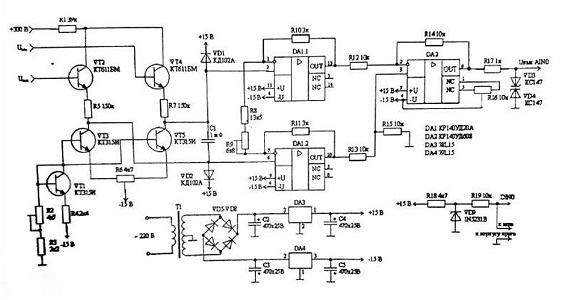

Основное содержание работы. Исследование положения алмазных зерен РПК проводят на измерительном комплексе, который позволяет регистрировать рельеф рабочей поверхности кругов на металлической связке методом профилографирования с последующей регистрацией данных на ПЭВМ. Измерительный комплекс включает устройство для закрепления шлифовального круга с узлом его вращения, комплект приборов профилометра-профилографа (устройство для профилографирования и блок усиления), компьютер, оборудован преобразователем аналогового сигнала в дискретный, и дисплей (Рис. 1.1) и позволяет регистрировать рельеф рабочей поверхности кругов на металлической связке с выделением рельефа зерен и связки. принципиальная схема комплекса представлена на рис. 1.2.

Измерительный комплекс работает следующим образом. При вращении круга 9 ощупывающая игла 3 огибает профиль рабочей поверхности круга, осуществляя колебания коромыслом 2 относительно оси качания. Эти колебания воспринимаются датчиком 1, сигнал от которого поступает на входной порт компьютера 4 через блок согласования и преобразователь 6 непрерывного электрического сигнала в дискретный.

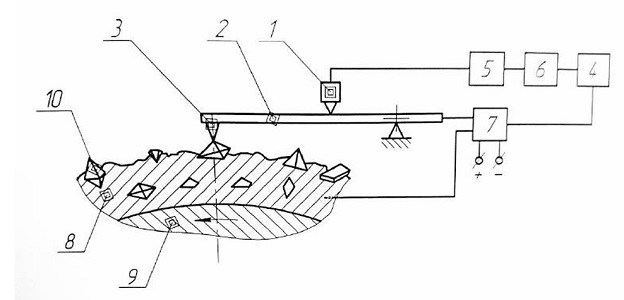

Когда ощупывающая игла 3 находится на алмазном зерне 10, сигнал от датчика поступает на блок согласования 5, где он уменьшается до уровня в ... 5 В, затем он попадает в преобразователя 6, в котором непрерывный электрический сигнал от датчика превращается в дискретный, а затем на порт компьютера 4. Одновременно на этот же порт поступает сигнал от ключевого элемента 7, который придает сигнала соответствующий алмазному зерну код «1». На дисплее компьютера отображается рельеф алмазного зерна соответствующим цветом или толстой линией (рис. 1.3).

При сходе ощупывающей иглы 3 из зерна 10 она попадает на токопроводящую связку 8 и сигнал от датчика продолжает поступать на порт компьютеру через блок согласования 5 и преобразователь 6 непрерывного электрического сигнала в дискретный. В это же время на порт компьютера через ключевой элемент 7 поступает сигнал, соответствующий металлической связке с кодом «0».

На дисплее компьютера отображается рельеф металлической связки соответствующим цветом или тонкой линией (см. рис. 1.3).

Таким образом, профилограмма содержит информацию о параметрах РПК.

Для преобразования аналоговых сигналов величиной 0 ... + 5 BВ цифровые коды для записи в ПЭВМ используется многофункциональное устройство NVL08. Выходной дифференциальный сигнал электронного блока профилографа величиной несколько вольт имеет уровень относительно земли около 140 ... 170 B. Для согласование его с входом NVL08 был изготовлен устройство, схема которого показана на рис.3.4.

На транзисторах VT1 - VT5 собрана схема, снижает входное напряжение. Транзисторы VT3, VT4, базы которых подключаются к выходам электронного блока профилографа, служат повторителями напряжения, не безобразят работу электронного блока (входной ток составляет десятки микроампер). Транзистор VT1 с резисторами R2 i R4 служит для задания токов транзисторов VT3 и VT5. Эти транзисторы работают в режиме источников тока и обеспечивают совместно с резисторами R5 i R7 смещение синфазного сигнала от высокого (140 ... 170 В) до примерно нулевого уровня с небольшим уменьшением полезного (дифференциального) сигнала. Резистор R6 служит Для установки нуля на выходе схемы. На операционных усилителях DA1.1, DA1.2 DA2 реализуется вычитание сигналов преобразования дифференциального сигнала в заземленный сигнал требуемой величины (Регулирование осуществляется резистором R9). Для ограничения сигнала на входах DA1.1 и DA1.2 установлены диоды VD1 и VD2. Резистор R17 и стабилитроны VD3 i VD4 служат для ограничения напряжения на входе NVL08 к пяти вольт. Устройство на элементах R18, R19 и VD9 выдает сигнал, равный единицы, когда игла находится на алмазе, и равен нулю, когда игла касается связки.

Для управления запуском аналого-цифрового преобразователя (АЦП) устройства NVL08 и предварительной обработки результатов измерений разработано программное обеспечение, позволяющее проводить запуск АЦП через заданные промежутки времени и запоминать результаты измерений высоты алмазных зерен и связки вдоль линии исследования.

Заключение. Изготовленное устройство для автоматизации записи параметров рабочей поверхности алмазного круга к ПЭВМ позволяет кардинально снизить трудоемкость исследований параметров РПК.

Рельеф РПК оценивали следующими параметрами: разновысотностью зерен относительно наиболее выступающего зерна, расстоянием между зернами на рабочей поверхности круга и величиной выступания зерен из связки.