Анализ особенностей лезвийной обработки изделий из чугуна инструментами из СТМ

Автор:Папкова В.С., Грешникова В.В., Петряева И.А.

Источник:ИНЖЕНЕР: студенческий научно-технический журнал. – Донецк, ДонНТУ, 2023. - № 1(35). с. 50-55.

Аннотация

Папкова В.С., Грешникова В.В., Петряева И.А. Анализ особенностей лезвийной обработки изделий из чугуна инструментами из СТМ Исследованы особенности тонкого точения чугунов инструментами из cBN и проанализированы существующие зависимости основных параметров процесса резания - стойкости, температур, сил резания и шероховатости обработанной поверхности от режимов резания.

Общая постановка проблемы

Современное инструментальное производство располагает широкой гаммой сверхтвердых инструментальных материалов (СТМ), обеспечивающих возможность существенного повышения производительности и качества поверхностного слоя при окончательной обработке деталей машин.

Этим материалам свойственны высокие износостойкость, теплопроводность, коррозионная устойчивость, низкий коэффициент трения, что предопределяет малый износ, надежность, долговечность, стойкость режущих инструментов. Наибольшее распространение при обработке сталей и чугунов имеют СТМ на основе кубического нитрида бора, так как, обладая высокой твердостью, они химически инертны к черным металлам.

Особенностью использования современных инструментов, оснащенных СТМ, является обработка на высоких скоростях резания, что приводит к существенному росту температур резания и требует разработки мероприятий по ее снижению. Одним из путей решения этой проблемы является определение оптимальных режимов обработки с учетом действующих ограничений и, прежде всего, ограничений по предельно допустимой температуре резания.

Условия эффективного применения СТМ для обработки деталей машин еще не достаточно изучены, поэтому дальнейшие исследования в этом направлении являются весьма актуальными.

Исследованием рационального использования СТМ занимались А.Н. Резников, Н.В. Новиков, С.А. Клименко, В.П. Жедь, Г.В. Боровский и др [1-4]. В современной литературе достаточно полно представлена информация о составе, свойствах и области применения СТМ. Наибольшее внимание уделено вопросам производства СТМ, анализу их свойств и функционального назначения.

Однако, вопросы количественной оценки эффективности использовании СТМ по критерию повышения производительности на основе оптимизации режимов резания изучены недостаточно и требуют дальнейшего развития. В результате анализа современных инструментальных материалов обоснована целесообразность использования СТМ на основе кубического нитрида бора (cBN) при тонком точении чугуна. В результате анализа особенностей тонкого точения чугуна инструментами из cBN установлены зависимости основных параметров процесса резания: стойкости, температур, сил резания и шероховатости обработанной поверхности от параметров обработки [6].

Цель работы: повышение эффективности тонкого точения деталей из чугуна инструментами из СТМ.

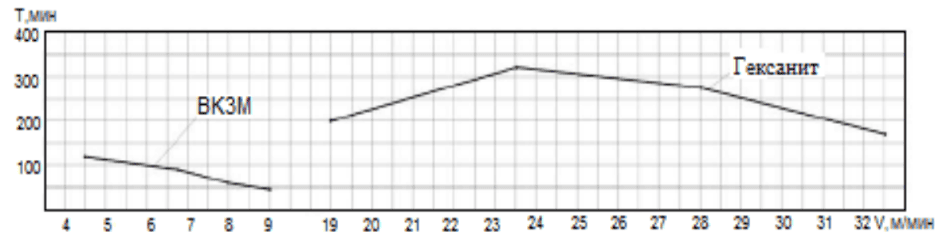

Результаты известных экспериментальных исследований свидетельствуют о широких возможностях и преимуществах в сравнении с твердыми сплавами сверхтвердых инструментальных материалов на основе кубического нитрида бора сBN. В работе [7] представлены результаты исследования влияния на производительность процесса механической обработки литых центробежных прокатных валков, выполненных из отбеленных высоколегированных чугунов (с твердостью обрабатываемых поверхностей в пределах НSD 74-80 единиц), материала применяемых сменных пластин токарных резцов (рис. 1).

Рисунок 1 - Графики зависимостей стойкости инструмента Т от скорости резания V при обработке отбеленных высоколегированных чугунов резцами с пластинами из различных инструментальных материалов [7]

Сравнив результаты экспериментальных исследований по определению влияния режимов резания на стойкость резцов с традиционными пластинами из ВК3М и новыми исследуемыми пластинами из гексанита следует отметить, что сплав ВК3М наиболее производителен на малых скоростях резания (V = 4,5…6 м/мин) и высоких продольных подачах (S = 2…3 мм/об).

Главным резервом повышения производительности обработки при использовании инструментов с режущими элементами на основе cBN является скорость резанияn(табл. 1) [2]. Наибольшая эффективность применения cBN имеет место при обработке высокотвердых сталей и чугунов.

Таблица 1. Скорости резания резцами, оснащенными cBN и твердым сплавом

| Обрабатываемый материал | Скорость резания V, м/с для инструментального материала | Сталь |

|

| 150...250 НВ |

1,66...3,33 |

2,10...5,00 |

| 45...55 НRC |

1,33...2,66 |

0,6...1,15 |

| 60...70 HRC |

1,00...2,00 |

0,15...0,50 |

| Серый чугун: 120...240 НВ |

6,66...16,66 |

1,66...3,33 |

| Высокопрочный чугун: 160...330 НВ |

5,00...13,33 |

0,83...1,66 |

| Отбеленный и закаленный чугун: 40...60 НRC |

0,83...2,50 |

0,15...0,31 |

СТМ на основе cBN широко применяется при обработке серого, высокопрочного и отбеленного чугуна. Для серого чугуна содержание феррита должно быть ниже 10%, а лучше ниже 5%. В противном случае стойкость будет невелика. При содержании свободного феррита менее 5% скорость резания составит 100-150м/мин в зависимости от условий обработки.

Высокопрочный чугун также обрабатывают кубическим нитридом бора. Это оправдано при замене шлифования резанием, или при невозможности получения требуемого качества поверхности с помощью твердого сплава. Скорость резания составляет 120-200м/мин.

При обработке чугуна кубическим нитридом бора рекомендуется глубина резания 0,1-3мм, подача не менее 0,1мм/об. Подачу необходимо увеличивать до тех пор, пока позволяет качество получаемой поверхности – улучшится и производительность, и стойкость.

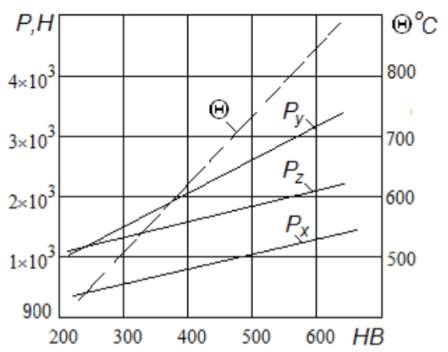

Рисунок 2 - Графики зависимости составляющих силы и температуры резания от твердости чугунов

Технологические особенности эффективного применения лезвийных инструментов из сверхтвердых материалов обусловлены спецификой их физико-механических свойств и относительно высокой стоимостью. Поэтому при внедрении такого инструмента целесообразно проводить технико-экономическое обоснование области применения и выбора режимов резания методом оптимизации с наложением технических ограничений на показатели процесса.

Силы и температура резания являются важнейшими показателями многофакторного управления просом резания.

Составляющие силы резания служат исходными данными для расчета мощности привода рабочих механизмов станков, прочности и жесткости звеньев технологической системы, нагрузок на контактных поверхностях режущих инструментов. Температура резания характеризует термонапряженность процесса в целом, влияет на состояние обрабатываемой поверхности и интенсивность изнашивания контактных поверхностей инструмента, является определяющим показателем при выборе инструментального материала по критерию его температуростойкости.

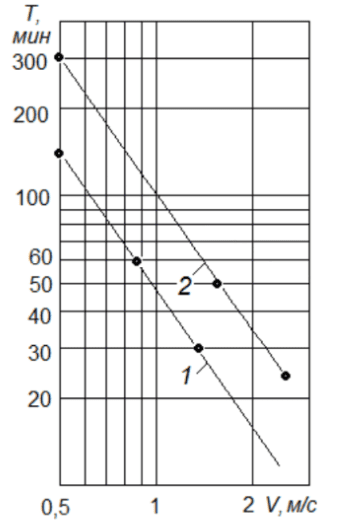

Среди параметров процесса резания скорость оказывает наибольшее влияние на интенсивность изнашивания, температуру резания и стойкость инструмента. Графики зависимости стойкости от скорости резания представлены на рис. 3 для условий: обработка отбеленного низколегированного (HB530…550) чугуна при S = 0,3мм/об, t = 1,5мм различными инструментальными материалами – ниборитом и киборитом [8].

Различие между киборитом и ниборитом (композитами на керамической и металлической связке) заключается в большем периоде стойкости. В соответствии с этим более износостойкий киборит целесообразно применять для тонкого точения с малыми подачами и повышенной скоростью резания. Главное достоинство ниборита – высокая прочность среди композитов, способность выдерживать большие сечения среза.

Рисунок 3 - Графики зависимости стойкости от скорости резания: 1 – ниборит; 2 – киборит

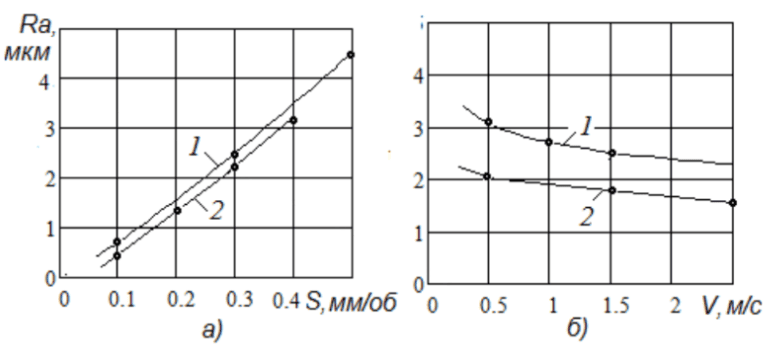

Результаты исследований по обеспечению шероховатости обработанной поверхности Ra при тонком точении чугуна высоколегированного износостойкого чугуна ИЧ210Х28ГЗС (HB540…610) в зависимости от подачи S и скорости резания V представлены на рис. 4 [8].

Рисунок 4 - Графики зависимости шероховатости обработанной поверхности Ra от подачи S – а) и скорости резания V – б): 1 – ниборит; 2 – киборит

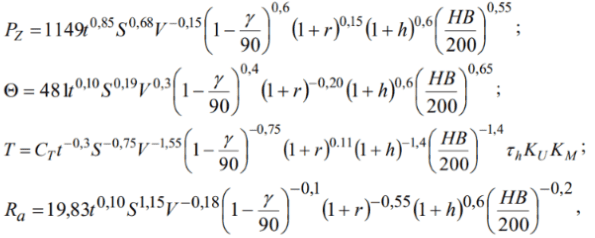

Как и в случае обработки других обрабатываемых материалов, наибольшее влияние на шероховатость оказывает подача, влияние скорости значительно меньшее. Основные существующие закономерности протекания процесса резания при тонком точении чугуна, выраженные эмпирическими зависимостями сил PZ, температур, стойкостей T, шероховатости обработанной поверхности Ra от условий обработки, установлены в работах [7,8]:

где – t – глубина резания; S – подача; V - скорость резания; y – передний угол; r – радиус при вершине лезвия инструмента; h – износ по задней поверхности лезвия; HB – твердость обрабатываемой поверхности по Бринеллю; CT – поправочный коэффициент на стойкость инструмента; h - коэффициент, учитывающий влияние предельно допустимого износа на стойкость инструмента; KU, KM - поправочные коэффициенты, учитывающие влияние марок инструментального и обрабатываемого материалов: KU = 1 для ниборта KU = 1,35 для кибортита; KM = 0,8 для высокохромистого чугуна; th=h+7,04h-5,28h - коэффициент, учитывающий влияние принятого предельно допустимого износа на стойкость инструмента

Представленные зависимости позволяют для указанных параметров процесса тонкого точения прогнозировать силовые, температурные, стойкостные характеристики процесса резания, а также шероховатость обработанной поверхности. Кроме того, эти зависимости в качестве технических ограничений участвуют в решении задач оптимизации режимов резания по критериям максимальной производительности и минимальной себестоимости.

На основании анализа современных инструментальных материалов обоснована целесообразность использования СТМ на основе кубического нитрида бора при тонком точении чугунов, что позволяет в сравнении с твердыми сплавами повысить стойкость инструмента в 3-5 раз, производительность обработки в 2-3 раза.

Выводы

Исследованы особенности тонкого точения чугунов инструментами из cBN и проанализированы существующие зависимости основных параметров процесса резания - стойкости, температур, сил резания и шероховатости обработанной поверхности от режимов резания.

Список использованной литературы

1. Абразивная и алмазная обработка материалов: Справ./Под ред. А.Н.Резникова – М. Машиностроение, 1977. – 391с.

2. Инструменты из сверхтвердых материалов / под ред. Н.В. Новикова и С.А. Клименко. – М.: Машиностроение, 2014. – 608с.

3. Лезвийный инструмент из сверхтвердых материалов: Справ./Под ред. Н.В. Новикова – К.: Техника. 1988. – 108с

4. Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами, и их применение: [Справочник] / В.П. Жедь, Г.В. Боровский, Я.А. Музыкант, Г.М. Ипполитов. — М.: Машиностроение, 1987. - 320с.

5. Ивченко, Т. Г. Исследование тепловых потоков и температур резания при обработке инструментами с износостойкими покрытиями / Т. Г. Ивченко, И. А. Петряева // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2015. – № 1(51). – С. 84-89.

6. Епишева, М.А. Анализ тепловых потоков и температур в зоне резания при тонком точении резцами из сверхтвердых материалов / Т.Г. Ивченко, А.А. Андреева, М.А. Епишева // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ. - 2020. - № 2 (69). – С.16-22.

7. Шумакова Т.А. Повышения производительности механической обработки деталей из отбеленных высоколегированных чугунов / Т.А. Шумакова // Технологии и оборудование производства. - 2015. – № 11. – С.108-115.

8. Дидык, Р.П. Силы и температуры резания при точении композитами износостойких чугунов / Р.П. Дидык, Ю.Г. Кравченко, В.А. Мелещик // Зб. наукових праць НГУ. – Днепропетровск: НГУ, 2002. – С.64-69.

9. Мелещик В.А. Шероховатость поверхности износостойких чугунов, обработанных резцами из композитов / Системные технологии.. – 2002. - №1(18). – 142с.