Анализ эффективности обработки внутренних поверхностей вращения комбинированными методами

Автор:Петряева И.А., Грешникова В.В., Папкова В.С.

Источник:ИНЖЕНЕР: студенческий научно-технический журнал. – Донецк, ДонНТУ, 2023. - № 2(36). с. 84-86.

Аннотация

Петряева И.А., Грешникова В.В., Папкова В.С. Анализ эффективности обработки внутренних поверхностей вращения комбинированными методами Определены теоретические зависимости температуры в зоне обработки от условий совместного растачивания и раскатывания с учетом их взаимного влияния друг на друга. Установлены коэффициенты повышения температуры в зоне лезвийной обработки за счет дополнительного подогрева детали при обработке ППД, что может до 1,5 раз увеличить температуру резания.

Общая постановка проблемы

Важной задачей технологии машиностроения наряду с обеспечением высокого качества деталей является повышение производительности их изготовления. Наиболее успешно эта задача решается на основе оптимизации режимов обработки по критерию максимальной производительности.

Одним из возможных путей решения задачи повышения производительности является применение комбинированных методов лезвийной и отделочно-упрочняющей обработки поверхностным пластическим деформированием (ППД), что обеспечивает, как снижение трудоемкости обработки, так и высокое качество поверхностного слоя деталей машин. Особенно актуально решение вопросов оптимизации режимов для комбинированной обработки внутренних поверхностей вращения, так как в настоящее время отсутствуют сведения о рациональных условиях ее применения.

Исследованием качества обрабатываемой поверхности и технологии обработки поверхностным пластическим деформированием занимались отечественные и зарубежные ученые [1-4,7].

Сущность методов обработки поверхностным пластическим деформированием описана в работах Дальского А.М., Суслова А. Г., Рыжова Э.В., Безъязычного В.Ф [3,5,6,7,8].

Однако, вопросы обоснования условий рационального применения комбинированных методов обработки внутренних поверхностей вращения изучены недостаточно и требуют дальнейшего развития.

На основании анализа современных тенденций технологического обеспечения эксплуатационных свойств, повышения производительности обработки и качества поверхностного слоя внутренних поверхностей вращения деталей машин поставлена цель исследования - повышение производительности и качества обработки внутренних поверхностей вращения за счет обоснования рациональных параметров совместного растачивания и раскатывания.

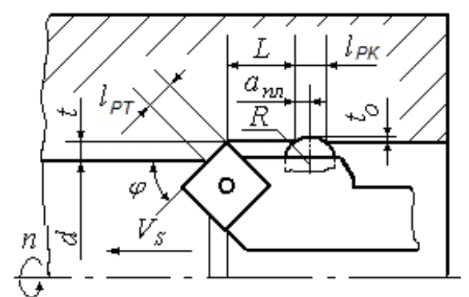

На основании анализа возможностей комбинированной обработки (рис. 1) обоснована целесообразность использования совместного растачивания и раскатывания при обработке внутренних поверхностей вращения [9].

Рисунок 1 - Схема совместного растачивания и раскатывания

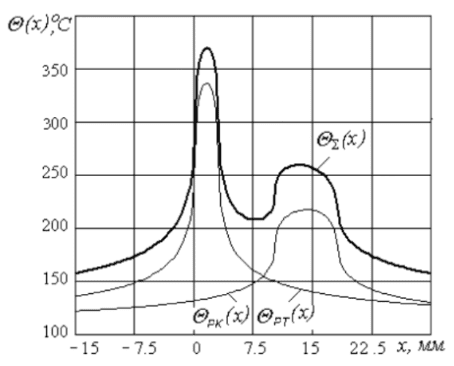

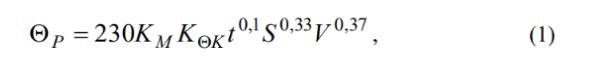

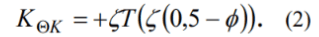

В результате исследования теплового состояния инструмента определены теоретические зависимости температуры резания в зоне лезвийной обработки от условий совместного растачивании и раскатывании с учетом их взаимного влияния друг на друга (рис. 2):

Рисунок 2 - Распределение температур (x) на поверхности детали при растачивании РТ(x), раскатывании РК(x) и суммарной температуры

где KМ – коэффициент, учитывающий свойства обрабатываемого материала: KM = 1 для стали 45; KM = 1,05 для стали 40Х; KM = 0,9 для стали 20ХН3А; KM = 1,1 для стали ШХ15; KM = 1,3 для стали 30ХГС.

На основании исследования теплового состояния детали установлены коэффициенты К повышения температуры в зоне лезвийной обработки за счет дополнительного подогрева детали при упрочняющей обработке ППД, что может до 1,5 раз увеличить температуру резания.

где L/lРТ, qРК/qРТ, lРК/lРТ - безразмерные коэффициенты; qРК, qРТ - плотности тепловых потоков.

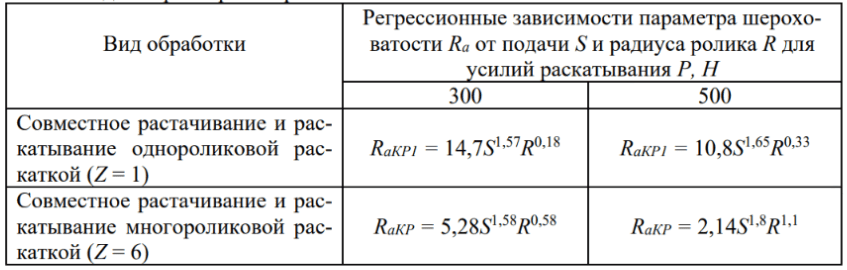

Установлены теоретические и регрессионные (табл. 1) зависимости параметров шероховатости поверхностного слоя от условий совместного растачивания и раскатывания с учетом количества деформирующих элементов (шариков или роликов) в раскатках.

Таблица 1. Регрессионные зависимости для параметров шероховатости

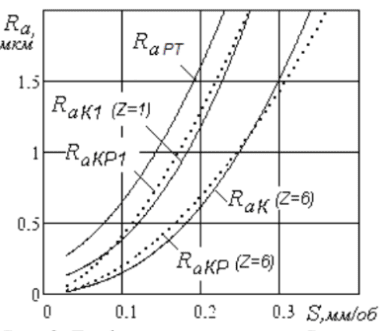

На рис. 3 представлены графики зависимостей шероховатости поверхности от подачи, рассчитанных по теоретическим RaК (сплошные линии) и регрессионным RaКP (штриховые линии) зависимостям (табл. 1). С увеличением подачи и радиуса шарика параметр шероховатости поверхности RaК при совместном растачивании и раскатывании увеличивается и существенно снижается с увеличением количества роликов в многороликовых раскатках и увеличением усилия обкатывания. Достаточно хорошее совпадение регрессионных и теоретических зависимостей свидетельствует об адекватности моделей.

Рисунок 3 - Графики теоретических RaК и регрессионных RaКP зависимостей шероховатости от подачи

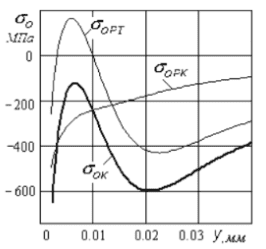

На основании анализа остаточных напряжений (рис. 3) при растачивании оРТ, раскатывании оРК, обосновано формирование в поверхностном слое детали благоприятных сжимающих остаточных напряжений при различных условиях совместного растачивания и раскатывания оК.

Рисунок 4 - Распределение остаточных напряжений при совместном растачивании и раскатывании

В результате анализа возможностей комбинированной обработки обоснована целесообразность использования совместного растачивания и раскатывания при обработке внутренних поверхностей вращения, что позволяет до 2 раз снизить шероховатость поверхности в сравнении с раскатыванием.

Выводы

Определены теоретические зависимости температуры в зоне обработки от условий совместного растачивания и раскатывания с учетом их взаимного влияния друг на друга. Установлены коэффициенты повышения температуры в зоне лезвийной обработки за счет дополнительного подогрева детали при обработке ППД, что может до 1,5 раз увеличить температуру резания.

Список использованной литературы

1. Качество машин: Справочник в 2-х т.Т.1/ А.Г.Суслов, Э.Д.Браун, Н.А.Виткевич и др. - М.: Машиностроение, 1995. - 256с.

2. Качество машин: Справочник в 2-х т.Т.2 / А.Г.Суслов, Ю.В.Гуляев, А.М.Дальский и др. - М.: Машиностроение, 1995. - 430с.

3. Рыжов, Э.В. Технологическое обеспечение эксплуатационных свойств деталей машин / Э.В. Рыжов, А.Г. Суслов, В.П. Федоров. - М.: Машиностроение, 1979.-- 175с.

4. Суслов, А. Г. Качество поверхностного слоя деталей машин / А. Г. Суслов. - М.: Машиностроение, 2000. – 320с.

5. Инженерия поверхности детали / А. Г. Суслов [и др.]. – М.: Машиностроение, 2008. - 320с.

6. Суслов, А.Г. Наукоемкие технологии в машиностроении / А.Г. Суслов, Б.М. Базров, В.Ф. Безъязычный [и др.]; под ред. А.Г. Суслова. – М.: Машиностроение,. 2012. – 528 с.

7. Папшев, Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием / Д.Д. Папшев – М.: Машиностроение, 1978. – 152с.

8. Технологические основы обеспечения качества машин / К.С. Колесников, Г.Ф. Баландин, А.М. Дальский и др. - М.: Машиностроение, 1990. – 256с.

9. Бондаренко, Д.В. Анализ возможностей различных методов обработки в обеспечении эксплуатационных свойств деталей машин / Д.В. Бондаренко, М.А. Епишева, Т.Г. Ивченко // ИНЖЕНЕР: Студенческий научно – технический журнал / Донецк: ДонНТУ, 2019, № 2(28) - C.68-70.