Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- 1. Общее состояние вопроса

- 1.1. Классификация дуговых печей

- 1.2. Общие сведения о дуговом разряде

- 1.3. Материалы для электротермии

- 1.4. Цели и задачи работы

- Заключение

- Список источников

Введение

Электродуговая печь (ЭДП) играет ключевую роль в современном металлургическом производстве. Она является неотъемлемой частью процесса получения различных видов стали и сплавов, обеспечивая необходимый уровень качества и производительности. Эффективность работы ЭДП напрямую влияет на экономическую целесообразность и конкурентоспособность всего металлургического цикла. Благодаря высокой точности регулирования температуры и состава расплава ЭДП обеспечивает производство высококачественных металлов, отвечающих строгим требованиям современных отраслей, включая машиностроение, строительство и энергетику. В данной работе мы рассмотрим ключевые аспекты функционирования и преимущества ЭДП, а также потенциал дальнейшего развития этой технологии в производстве.

Актуальность темы

Использование цифровых моделей при изготовлении электродуговых печей (ЭДП) стало крайне актуальным из-за множества факторов, влияющих на эффективность, качество и экономику производства. Цифровые модели позволяют создавать точные 3D-изображения ЭДП и её компонентов, что обеспечивает детальный анализ конструкции, выявление проблем и оптимизацию геометрии до начала физического производства. Кроме того, они позволяют проводить виртуальные испытания и моделирование работы печи, что оптимизирует её параметры, выявляет слабые места и прогнозирует поведение конструкции в реальных условиях. Связь цифровых моделей с автоматизированным производством гарантирует высокую точность изготовления компонентов, снижая вероятность дефектов.

Цифровизация также значительно сокращает сроки разработки и производства. Она позволяет одновременно работать над разными аспектами конструкции, автоматизировать проектирование и минимизировать потребность в физических прототипах. Это не только ускоряет процесс, но и снижает затраты.

Использование цифровых моделей способствует снижению общих производственных затрат за счет оптимизации материалоемкости, уменьшения количества ошибок и сокращения времени простоя оборудования. Точное проектирование и возможность прогнозировать проблемы позволяют минимизировать отходы, брак и время на ремонт.

1. Общее состояние вопроса

При производстве стали электропечи используют электроэнергию для нагрева металла, в отличие от конвертерных и мартеновских процессов, при которых тепло выделяется за счёт окисления. Нагрев в электропечах происходит за счёт преобразования электрической энергии в тепловую: это может быть электрическая дуга, нагревательные элементы или вихревые токи. Важным преимуществом электроплавки является возможность работы в различных средах (окислительной, восстановительной или нейтральной) и при различных давлениях (вакуум, атмосферное или избыточное).

Процесс электродуговой плавки, использующий электрическую дугу между электродами и шихтой, появился в конце XIX — начале XX века. Электродуговые печи имеют значительные преимущества перед другими сталеплавильными агрегатами, что делает их незаменимыми для производства высоколегированных инструментальных сплавов, нержавеющих, шарикоподшипниковых, жаростойких и жаропрочных, а также многих марок конструкционных сталей. Именно в этих печах достигается необходимая точность и контроль над процессом, что позволяет получать сплавы с заданными характеристиками [1, 2].

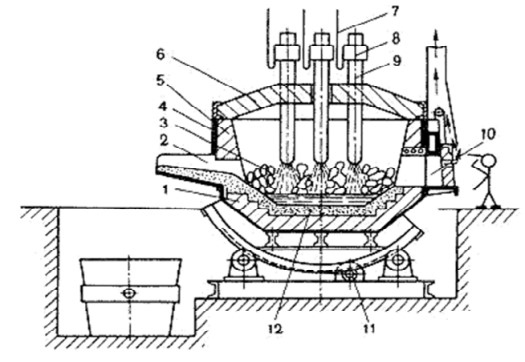

Дуговая печь питается трехфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закрепленных в электрододержателях 8, к которым по кабелям 7 подводится электрический ток. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри — футерован огнеупорным кирпичом (основным — магнезитовым или кислым — динасовым) 1. Плавильное пространство ограничено стенками 5, подом 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса имеется рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде [2].

Схема дуговой печи показана на рис. 1.

Рисунок 1 – Схема дуговой печи

1.1. Классификация дуговых печей

Сталеплавильные печи, различающиеся по конструкции и назначению, могут быть классифицированы по нескольким ключевым признакам.

Одним из основных критериев является тип используемых огнеупорных материалов, что определяет разделение на кислые и основные печи. Кислые огнеупорные материалы, такие как динасовый кирпич, отличающиеся низкой стоимостью, были распространены в электропечах до середины прошлого века. Однако их ограниченная огнеупорность и невозможность удаления серы и фосфора в процессе плавки сделали их применение ограниченным. В настоящее время кислая футеровка используется в основном в маломощных печах литейных цехов. На крупных металлургических заводах предпочтение отдается электропечам с основной футеровкой, обеспечивающей более широкий технологический диапазон [1-3].

Другим важным параметром классификации является вместимость печи, которая подразделяет их на малые (до 20 т), средние (до 75 т) и большие (более 75 т). Малые печи вместимостью от 5 до 20 тонн применяются на металлургических заводах в основном для производства сложнолегированных сталей с тугоплавкими элементами. Их конструкция, как правило, не имеет водоохлаждаемых панелей, а удельная мощность трансформатора относительно невелика. Выпуск металла осуществляется через сталевыпускное отверстие в стенке корпуса.

Средние печи используются для выплавки средне- и низколегированных, а также углеродистых сталей и могут доводить металл до требуемого состава как в печи, так и с помощью внепечной обработки. Они оснащены водоохлаждаемыми панелями и сводом, а также средствами интенсификации плавления. При этом они не используют шахтные подогреватели и жидкий чугун [3].

Большегрузные печи вместимостью до 360 тонн используются для выплавки низколегированной и углеродистой стали. В них производят полуфабрикат, который затем доводится до требуемого качества в агрегатах внепечной обработки. Печи этой группы отличаются высокой производительностью, достигаемой за счет использования альтернативной энергии, жидкого чугуна, работы на длинных дугах, утилизации тепла отходящих газов. Типичная 120-тонная печь этой группы может производить 1,5–1,8 миллиона тонн стали в год, а 250-тонная — 2,2–2,5 миллиона тонн в год.Классификация сталеплавильных печей также может осуществляться на основе удельной мощности их источника тока. По этому критерию выделяют четыре основные категории: маломощные (до 400 кВА/т), печи средней мощности (400–600 кВА/т), высокомощные (600–800 кВА/т) и сверхмощные (более 800 кВА/т) [1, 4, 5].

Классификация сталеплавильных печей также может осуществляться на основе удельной мощности их источника тока. По этому критерию выделяют четыре основные категории: маломощные (до 400 кВА/т), печи средней мощности (400–600 кВА/т), высокомощные (600–800 кВА/т) и сверхмощные (более 800 кВА/т) [1, 4, 5].

Применение маломощных печей вместимостью до 40 тонн и удельной мощностью трансформатора в пределах 250–300 кВА/т целесообразно в литейных цехах. В этих условиях производительность печи оказывает незначительное влияние на общую эффективность производственного процесса.

На металлургических заводах используются печи средней мощности, вместимость которых может достигать 50 тонн. Однако, поскольку производительность печи напрямую влияет на эффективность всего производства, существует тенденция к реконструкции и модернизации этих агрегатов с целью увеличения их удельной мощности. Это позволяет существенно повысить общую производительность и экономическую эффективность процесса.

Высокопроизводительные печи, построенные на металлургических заводах в 1980-х годах, при использовании современных технологий и эффективных методов интенсификации демонстрируют довольно высокую эффективность производства. Они являются оптимальным решением для многих металлургических предприятий, сочетая в себе достаточно высокую производительность и технологическую гибкость.

Таким образом, удельная мощность источника тока является важным параметром, влияющим на производительность и область применения сталеплавильных печей. Выбор печи с определенной удельной мощностью должен основываться на конкретных требованиях производства и его масштабах.

Сталеплавильные печи также классифицируют по типу используемого электрического тока, выделяя печи переменного и постоянного тока. До 1970-х годов в сталелитейном производстве преобладали дуговые печи, работающие на переменном токе, который считался более экономичным. Однако усовершенствование источников питания постоянным током существенно сократило разницу в стоимости электроэнергии, что открыло новые возможности.

Кроме того, использование мощных печей переменного тока приводило к проблемам, связанным с фликером, сильным окислением электродов из-за неравномерного распределения тока и высоким уровнем шума при нестабильном горении дуг на холодной шихте. Эти факторы подтолкнули к внедрению печей постоянного тока, которые стали строиться, в том числе, с вместимостью до 160 тонн в 1980-е годы.

Использование постоянного тока позволило добиться заметного снижения уровня шума (на 10–15 дБ), рекордно низкого расхода электродов (1,3–1,8 кг/т) и уменьшения негативного влияния печей на питающие сети. Несмотря на эти явные преимущества, строительство печей постоянного тока сопряжено с более высокими затратами. Кроме того, возникли трудности с подводом тока к металлической ванне через подовый электрод, что усложнило конструкцию печей [1-5].

Хотя большая часть проблем, связанных с эксплуатацией печей постоянного тока, на сегодняшний день решена, до сих пор нет однозначного мнения о безусловном преимуществе использования переменного или постоянного тока. Выбор типа тока остаётся предметом анализа и оптимизации для каждого конкретного производственного процесса.

1.2. Общие сведения о дуговом разряде

В дуговых печах, в том числе сталеплавильных, вакуумно-дуговых и плазменно-дуговых, преобразование электрической энергии в тепловую происходит в разрядном промежутке, формируемом между торцом электрода и поверхностью металла. Электрическая цепь на этом участке замыкается посредством дугового разряда, который, по сути, является одним из видов газового разряда.

В обычных условиях газ состоит из электронейтральных частиц и не способен проводить электрический ток. Чтобы газ стал проводящим, в нём должны появиться заряженные частицы — свободные электроны и ионы. В зависимости от причин, вызывающих их появление, различают два типа газовых разрядов: несамостоятельные и самостоятельные. Несамостоятельные разряды требуют для своего поддержания наличия внешних ионизаторов, например рентгеновского излучения. В отличие от них, самостоятельные разряды могут существовать без влияния внешних ионизирующих факторов.

Дуговой разряд относится к категории самостоятельных разрядов и характеризуется высокой плотностью тока (102-103 А/мм2). Его возникновение возможно только при определённом давлении газа. Для возбуждения дуги электроды, к которым подведено напряжение, сначала приводят в кратковременный контакт, а затем разводят на определённое расстояние. В момент разведения электродов в точках их соприкосновения происходит резкое увеличение сопротивления. Это, в свою очередь, приводит к увеличению количества выделяемого джоулева тепла и, как следствие, к повышению температуры торцов электродов [6].

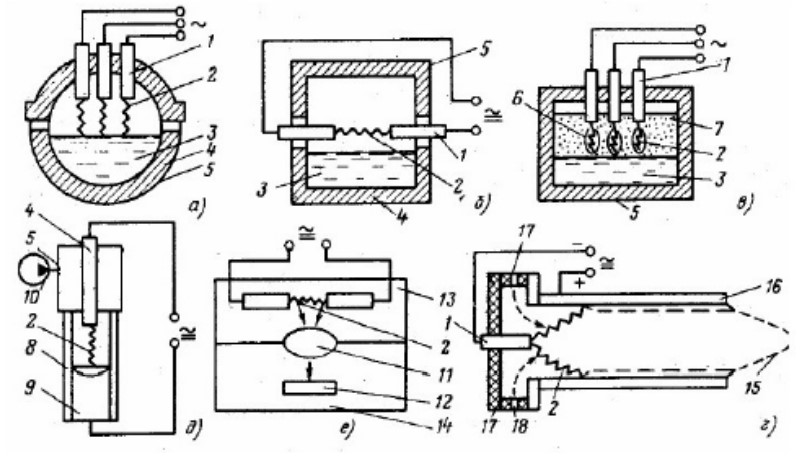

При прямом нагреве дуга горит между заготовкой или расплавленным металлом и электродом, при косвенном нагреве дуга горит между электродами. Дуговой разряд может гореть в специально созданной атмосфере или вакууме (рис. 2. д). Дуговой разряд используется также для создания плазмы (рис. 2. в). Конструктивные элементы установок: 1 - электрод; 2 - электрическая дуга; 3 - расплавленный металл; 4 - футеровка; 5 - корпус печи; 6 - газовая полость; 7 - слой шихты; 8 – охлаждаемый кристаллизатор; 9 - слиток металла; 10 - вакуумная система; 11 - оптическая система; 12 - нагреваемое тело; 13 - дуговая камера; 14 - технологическая камера; 15 - струя плазмы; 16 - корпус плазмотрона (анод); 17 - электроизоляционный узел; 18 - подвод газа. Сплошными стрелками показана теплопередача излучением, пунктиром – поток газа [1, 7].

Рисунок 2 – Схемы дугового разряда: а) прямой; б) косвенный; в) смешанный; г) дуговой плазмотрон; д) вакуумно-дуговой; е) оптический дуговой

1.3. Материалы для электротермии

В электротермических установках ключевую роль играют материалы, способные выдерживать экстремальные температуры. Эти материалы можно разделить на несколько основных категорий, каждая из которых выполняет свою специфическую функцию.

Прежде всего, это огнеупорные и теплоизоляционные материалы. Их основное назначение заключается в создании надёжной границы между рабочим пространством печи и окружающей средой, а также в минимизации тепловых потерь. Эффективная теплоизоляция позволяет поддерживать требуемый температурный режим внутри печи, снижая энергопотребление и повышая общую экономичность процесса.

Кроме того, широко применяются огнеупорные материалы, способные выдерживать не только высокие температуры, но и значительные механические нагрузки. Эти материалы используются для изготовления конструктивных элементов печей, таких как своды, стены и подины, обеспечивая их прочность и долговечность в условиях экстремальных температур.Наконец, еще одной важной группой материалов являются те, из которых изготавливаются сами нагревательные элементы. Эти материалы должны обладать высокой термостойкостью, электропроводностью и способностью эффективно преобразовывать электрическую энергию в тепловую. Выбор материала для нагревательных элементов зависит от конкретных требований технологического процесса и рабочей температуры.

Наконец, еще одной важной группой материалов являются те, из которых изготавливаются сами нагревательные элементы. Эти материалы должны обладать высокой термостойкостью, электропроводностью и способностью эффективно преобразовывать электрическую энергию в тепловую. Выбор материала для нагревательных элементов зависит от конкретных требований технологического процесса и рабочей температуры.

Огнеупорные и теплоизоляционные материалы, играющие ключевую роль в работе электропечей, должны обладать рядом специфических свойств.

Огнеупорность — это способность материала выдерживать воздействие высоких температур, не плавясь. Этот показатель всегда немного ниже фактической температуры плавления материала. Огнеупорные материалы используются для изготовления внутренних частей стен и других деталей рабочих камер печей, непосредственно контактирующих с высокими температурами [1, 4, 8, 9].

Прочностные характеристики керамических материалов, используемых в печах, оцениваются по пределу прочности при сжатии, изгибе, скручивании, растяжении и реже при сдвиге. Обычно эти показатели заметно превышают реальные напряжения, которые материал может испытывать в процессе эксплуатации, обеспечивая необходимый запас прочности.

Термостойкость является важным свойством, определяющим способность материала выдерживать резкие колебания температуры без разрушения. Это особенно важно для печей, работающих в циклическом режиме [6].

Химическая стойкость характеризует способность материала противостоять разрушительному воздействию различных веществ, таких как жидкости, газы или твёрдые соединения. Материалы, используемые в электропечах, должны быть устойчивы к воздействию газов и расплавов, не должны вступать в реакцию с нагревательными элементами и оказывать на них негативное влияние.

Для огнеупорных материалов также важна низкая теплопроводность, позволяющая эффективно изолировать зону высоких температур от окружающей среды. Низкая теплоемкость огнеупоров помогает снизить количество тепла, аккумулируемого футеровкой, что, в свою очередь, сокращает затраты электроэнергии, особенно для печей периодического действия.

Кроме того, огнеупорные материалы должны обладать низкой электропроводностью и достаточной электрической прочностью при низких и высоких температурах, поскольку они выполняют функцию электрической изоляции между токопроводящими частями.

К теплоизоляционным материалам, предназначенным для уменьшения теплопотерь, предъявляются следующие требования: низкая теплопроводность, малая удельная теплоёмкость, определенная огнеупорность, достаточная механическая прочность, а также экономичность и доступность. Сочетание этих свойств обеспечивает эффективную и экономичную работу электропечей [9, 10, 11, 12].

1.4. Цели и задачи исследования

Цель работы: Разработать цифровую модель опорного кольца механизма поворота свода электродуговой печи, обеспечивающую возможность анализа его геометрических характеристик, прочностных свойств и динамического поведения, с целью оптимизации конструкции и повышения надежности работы печного агрегата.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Провести анализ существующей конструкции опорного кольца механизма поворота свода электродуговой печи.

2. Создать точную трехмерную модель опорного кольца на основе собранных данных с использованием специализированного программного обеспечения для 3D-моделирования.

3. Выполнить статический прочностной анализ разработанной цифровой модели с целью определения напряженно-деформированного состояния под действием рабочих нагрузок.

4. Провести анализ влияния различных факторов (материал, толщина, геометрия) на прочностные характеристики.

5. Провести модальный анализ цифровой модели для определения собственных частот колебаний опорного кольца.

6. Провести верификацию созданной цифровой модели путем сравнения ее результатов с имеющимися данными и/или результатами натурных испытаний, если таковые доступны.

Заключение

Реализация данных целей и задач позволит получить ценную информацию о поведении опорного кольца, выявить его слабые места и предложить конструктивные решения для повышения надежности работы всего механизма поворота свода электродуговой печи.

Список источников

- Расчет и проектирование металлургических печей : учебно-методическое пособие для студентов специальности 1-42 01 01 «Металлургическое производство и материалообработка» : в 3 ч. / Трусова И. А. [и др.]. – Минск : БНТУ, 2015– . – Ч. 1 : Расчет дуговой сталеплавильной печи. – 2015. – 58 с.

- Производство стали в дуговых сталеплавильных печах: решение практических задач: учебное пособие / Гамов П.А., Зырянов С.В., Салихов С.П.. – Челябинск: Издательский центр ЮУрГУ, 2018. – 48 с.

- Электродуговые печи - Электротехнологические установки (Инженерия) [Электронный ресурс]. – Режим доступа: https://studizba.com...

- Дуговая, индукционная печь. Их применение [Электронный ресурс]. – Режим доступа: https://inlinecom.ru...

- Глава 6. Электродуговые печи [Электронный ресурс]. – Режим доступа: https://studfile.net...

- Производство стали в дуговых печах [Электронный ресурс]. – Режим доступа: https://cnc66.ru...

- Электродуговые и рудно-термические печи [Электронный ресурс]. – Режим доступа: https://de.donstu.ru...

- Концепция управления электродуговой печи [Электронный ресурс]. – Режим доступа: https://apni.ru...

- Электротехнологические установки : конспект лекций / сост. Э 45 Ополева Г.Н. – Иркутск : ИрГУПС, 2010. – 74 с.

- Цифровизация в металлургии: перспективы и вызовы [Электронный ресурс]. – Режим доступа: https://fabricators.ru...

- Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Орлов П.П. Проблемы автоматизированного управления технологическим процессом в дуговых сталеплавильных печах в аспекте применения технологии цифровых двойников. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):481-489.

- Электрометаллургия и производство ферросплавов. Методика определения технических показателей плавки в дуговой шахтной электросталеплавильной печи : учеб. пособие / Михайловский В. Н., Ковалев П. В. – СПб. : Изд-во Политехн. ун-та, 2011. – 140 с.

- Дуговая, индукционная печь. Их применение [Электронный ресурс]. – Режим доступа: https://inlinecom.ru...