Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Состояние вопроса и задачи исследований

- 2.1 Основные сведения о зубчатых передачах

- 2.2 Основные способы изготовления и обработки зубчатых колес

- 2.3 Обзор признаков снижения работоспособоности зубчатых передач

- 3. Цели и задачи исследования

- Выводы

- Список источников

Введение

Формообразование зубьев цилиндрических колес является сложным процессом, требующим глубокого понимания теоретических и практических аспектов. В современном машиностроении, где точность и качество обработки имеют первостепенное значение, использование эффективных методов формообразования становится критически важным.

Одним из таких методов является применение дисковой модульной фрезы, перемещающейся по радиальной криволинейной траектории. Дисковая модульная фреза представляет собой высокотехнологичный инструмент, который обеспечивает высокую точность и качество обработки благодаря своей уникальной конструкции и возможности модификации режущих элементов.

Перемещение фрезы по радиальной криволинейной траектории добавляет дополнительные степени свободы в процесс обработки. Это позволяет создавать зубья с уникальными пространственными характеристиками, что расширяет возможности использования цилиндрических колес в различных механизмах и агрегатах.

Исследование направлено на изучение теоретических и практических аспектов создания пространственно модифицированных зубьев цилиндрических колёс. Особое внимание уделяется анализу кинематики и динамики процесса обработки, а также методам оптимизации траекторий движения фрезы.

Важным аспектом исследования является изучение влияния различных параметров процесса на качество и точность конечной продукции [1-5].

1. Актуальность темы

Актуальность рассматриваемой темы обусловлена необходимостью повышения эффективности и точности обработки зубчатых колёс.

Традиционные методы формообразования зубьев имеют ряд ограничений и недостатков, которые могут быть преодолены с использованием новых технологий и инструментов.

Применение новых методов обработки, таких как формообразование пространственно-модифицированных зубьев цилиндрических колёс дисковой модульной фрезой при радиальном криволинейном перемещении, может предоставить ряд преимуществ:

- Улучшение геометрии зубьев: возможность более точного контроля формы и размеров зубьев, что может привести к снижению шума, вибрации и износа.

- Повышение точности: снижение погрешностей обработки, что может быть важно для высокоточных механизмов.

- Улучшение прочности: возможность создания более прочных и надёжных зубьев.

- Снижение затрат: повышение эффективности обработки может привести к снижению затрат на производство.

Исследование данной темы может способствовать разработке новых технологий и инструментов для обработки зубчатых колёс, что, в свою очередь, может привести к улучшению качества и снижению стоимости продукции в различных отраслях промышленности.

2. Состояние вопроса и задачи исследований

2.1 Основные сведения о зубчатых передачах

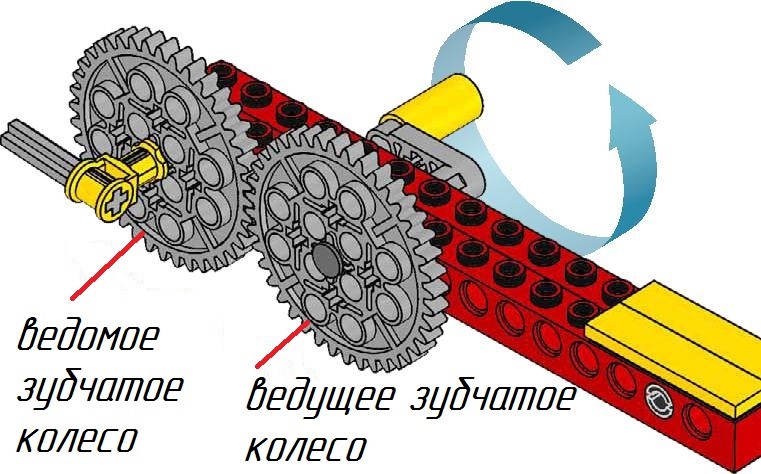

Зубчатые механизмы, широко используемые в машинах и приборах, играют ключевую роль в передаче мощности от ведущего вала к ведомому. Они также преобразуют скорости и моменты, обеспечивая изменение направления и скорости вращения.

Зубчатая передача, состоящая из двух зубчатых колес и стойки, является простейшим примером такого механизма. В этой передаче шестерня с меньшим числом зубьев передает движение колесу с большим числом зубьев.

Зубчатые механизмы обладают высокой надежностью и долговечностью, превосходящей подшипники и валы, на которые они опираются. Однако, из-за их долговечности, ремонт зубчатых передач может быть более трудоемким и затратным по времени. Регулярная проверка состояния передач и своевременная замена изношенных колес помогают предотвратить поломки и продлить срок службы механизма.

Если причины ускоренного износа не выявлены или принятые меры не дают результатов, то ежеквартальные замены передач могут стать постоянной практикой. [1-3].

Зубчатая передача – это механизм передачи движения, при котором усилие от одного элемента к другому передаётся с помощью зубьев.

Ведущим зубчатым колесом называется колесо, вращающееся под воздействием внешней силы, например, руки или двигателя.

Ведомым зубчатым колесом называется колесо, вращающееся под воздействием ведущего.

Пример зубчатой передачи изображен на рис. 1.

Рисунок 1 – Зубчатая передача

Назначение зубчатой передачи - передача движения (чаще всего вращательного) с преобразованием параметров, а иногда и его вида (реечная передача).

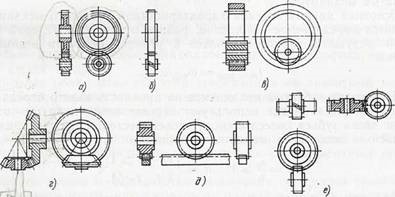

Для передачи вращения между параллельными валами используются цилиндрические зубчатые колеса. Эти механизмы могут быть выполнены с внешним (рис. 2, а) или внутренним (рис. 2, в) зацеплением.

Внутреннее зацепление позволяет уменьшить габаритные размеры механизма, однако технологически оно более сложно. Кроме того, при внутреннем зацеплении один из валов воспринимает консольную нагрузку и работает в более тяжелых условиях [2].

Цилиндрические зубчатые колеса могут иметь прямые или косые зубья.

Рисунок 2 – Основные виды зубчатых механизмов

Механизмы с прямыми зубьями (рис. 2, а) используются в сравнительно тихоходных передачах при малых динамических нагрузках. Основное преимущество таких механизмов — отсутствие осевых усилий, что позволяет перемещать колеса вдоль оси во время работы. Это свойство делает прямозубые колеса популярными в коробках передач. Однако недостаточная плавность прямозубого зацепления приводит к появлению шума в процессе работы.

Для устранения этого недостатка применяют косозубые цилиндрические механизмы (рис. 2, б), которые обладают повышенной прочностью зубьев и большей плавностью зацепления. Это позволяет им работать при высоких скоростях и динамических нагрузках. Однако такие передачи имеют недостаток — наличие осевых усилий, действующих на колеса и подшипниковые узлы [5,6].

Для передачи вращения между валами с пересекающимися осями используют конические зубчатые колеса (рис. 2, г), которые могут иметь прямолинейные и криволинейные зубья. Угол между осями валов обычно составляет 90°.

Для преобразования вращательного движения в поступательное и наоборот применяют реечные механизмы (рис. 2, д). Для передачи вращения между скрещивающимися валами используются винтовые передачи (рис. 2, е).

Зубчатые передачи обладают рядом преимуществ по сравнению с другими типами передач:

1. Технологичность и постоянство передаточного числа;

2. Высокая нагрузочная способность (до N=50000 кВт);

3. Высокий коэффициент полезного действия (КПД) (до 0,97-0,99 для одной пары колес);

4. Малые габаритные размеры по сравнению с другими видами передач при равных условиях;

5. Высокая надежность в работе и простота обслуживания;

6. Сравнительно малые нагрузки на валы и опоры.

Однако зубчатые передачи имеют и свои недостатки:

1. Невозможность бесступенчатого изменения передаточного числа;

2. Высокие требования к точности изготовления и монтажа;

3. Шум при больших скоростях и плохие амортизирующие свойства;

4. Громоздкость при больших расстояниях между осями ведущего и ведомого валов;

5. Потребность в специальном оборудовании и инструменте для нарезания зубьев;

6. Высокая жесткость, не позволяющая компенсировать динамические нагрузки;

7. Нерациональное использование зубьев — в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колес [7].

2.2 Основные способы изготовления и обработки зубчатых колес

Существует несколько методов изготовления зубчатых колес (обработки зубьев):

1. Литье (без последующей механической обработки зубьев): Этот метод применяется редко для современных машин;

2. Методы изготовления без снятия стружки:

- Метод порошковой металлургии;

- Горячая штамповка;

- Горячее накатывание;

- Холодная накатка.

3. Накатка зубьев на заготовке (без последующей их обработки);

4. Нарезание зубьев: В этом случае зубья получаются в процессе механической обработки заготовки.

Выбор способа изготовления зубчатых колёс представляет собой задачу, требующую тщательного анализа их назначения и технологических особенностей.

Для массового производства некоторых машин широко применяется метод накатки зубьев. В качестве альтернативы можно использовать такие методы, как штамповка, протягивание, где форма инструмента имитирует контуры впадин зубьев. Однако наиболее распространённым способом создания зубчатых колёс является метод нарезания. [8-10].

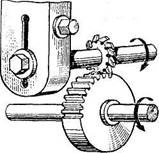

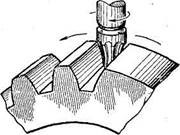

Зубья обычно нарезаются методами копирования и обкатки.

Копирование заключается в прорезании впадин между зубьями с помощью инструмента, имеющего профиль этой впадины. Для этого используются такие инструменты, как тисковые фрезы (рис. 3), пальцевые фрезы (рис. 4), протяжки или шлифовальные круги.

Основные недостатки этого метода включают:

- Относительно низкая производительность;

- Малая точность, особенно по шагу зубьев;

- Потребность в большом количестве инструмента.

Профиль зубьев, даже при одном значении модуля, зависит от числа зубьев колеса. Следовательно, для нарезания зубьев методом копирования для колес с различным числом зубьев требуются разные инструменты.

Практическое ограничение комплекта фрез для каждого числа зубьев — 8 фрез (малый комплект), 15 фрез (нормальный комплект) или даже 26 фрез (расширенный комплект) — неизбежно приводит к погрешностям в профиле зубьев, так как колеса с различным числом зубьев приходится нарезать одной и той же фрезой.

Дополнительные источники погрешностей включают неточности поворота заготовки на один шаг зубьев и износ режущего инструмента. Вследствие этих недостатков, нарезание зубьев методом копирования сохраняется лишь в индивидуальном производстве и при ремонтных работах [1, 5, 7].

Рисунок 3 – Нарезание зубьев методом ко¬пирования дисковой фрезой

Рисунок 4 – Нарезание зубьев пальцевой фрезой

Материал зубчатых колес должен обладать определенными технологическими и физическими свойствами. Он должен хорошо обрабатываться в холодном и горячем состоянии, иметь хорошую склонность к термообработке, обеспечивать достаточную прочность при изгибе, высокую прочность поверхностного слоя зубьев и высокое сопротивление истиранию.

Для изготовления зубчатых колес применяют следующие материалы:

- сталь углеродистую обыкновенного качества марок Ст5, Ст6; качест-венную сталь марок 35, 40, 45, 50, 55; легированную сталь марок 12ХНЗА, 30ХГС, 40Х, 35Х, 40ХН, 50Г; сталь 35Л, 45Л, 55Л;

- серый чугун марок СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ40, высокока-чественный чугун марок ВЧ50-2, ВЧ45-5;

- неметаллические материалы (текстолит марок ПТК, ПТ, ПТ-1, лигнофоль, бакелит, капрон и др.) [9].

С повышением несущей способности передач, лимитируемой твердостью активных поверхностей зубьев и их прочностью на изгиб, снижаются масса и габаритные размеры зубчатых колес. Наименьшие размеры имеют передачи со стальными зубчатыми колесами. Сталь является основным материалом для зубчатых колес и единственным для колес высоконагруженных передач, так как одним из важнейших условий совершенствования машин является снижение их массогабаритных показателей.

Серый чугун рекомендуется применять для:

- тихоходных, преимущественно крупных открытых передач, габариты которых не ограничены какими-либо требованиями;

- редко работающих, сменных колес.

Основной недостаток чугуна — пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Зубья чугунных колес хорошо прирабатываются. Чугун недорог и обладает хорошими литейными свойствами, хорошо обрабатывается. Разработанные новые сорта модифицированного чугуна позволяют чугунному литью конкурировать со стальным литьем также и в закрытых передачах. Для изготовления зубчатых колес применяют серый и модифицированный чугун, а также магниевый чугун с шаровидным графитом (см. ГОСТ 1412-85). Модифицированный и высокопрочный чугун рекомендуется применять при окружных скоростях V6м/с взамен стального литья для снижения стоимости.

Из пластмасс для изготовления зубчатых колес находят применение главным образом текстолит (E=6000…8000 МПа) и лигнофоль (E=10000…12000 МПа), а также полиамиды типа капрона. Обычно из пластмассы изготовляют одно из зубчатых колес пары. Из-за сравнительно низкой нагрузочной способности пластмассовых колес их целесообразно применять в малонагруженных и кинематических передачах. В силовых передачах пластмассовые колеса используют только в отдельных случаях, например, при необходимости обеспечить бесшумную работу высокоскоростной передачи, не прибегая к высокой точности изготовления, и при условии, что габариты этой передачи допускают повышенные размеры колес. Пластмассовые колеса целесообразно применять и в тех случаях, когда трудно обеспечить точное расположение валов (нет общего жесткого корпуса). Эти колеса менее чувствительны к неточностям сборки и изготовления благодаря малой жесткости материала [10].

Важнейшими критериями работоспособности зубчатых колёс приводов являются объёмная прочность зубьев и износостойкость их активных поверхностей. Нагрузочная способность хорошо смазанных поверхностей ограничивается сопротивлением выкрашиванию. Для уменьшения расхода материалов необходимо обеспечить высокую твёрдость трущихся поверхностей.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Повышение твердости в два раза позволяет уменьшить массу редуктора примерно в четыре раза [4-11].

Стальные зубчатые колеса делятся на две основные группы в зависимости от твердости (или термообработки):

- Колеса с твердостью рабочих поверхностей зубьев меньше 350 HB:

Такая твердость достигается нормализацией или улучшением стали.

Зубья колес нарезают после термообработки, что позволяет получить высокую точность без применения дорогих отделочных операций, tales as шлифование.

- Колеса с твердостью рабочих поверхностей зубьев больше 350 HB:

Для обеспечения такой твердости используются следующие виды термического и химико-термического упрочнения колес: поверхностную закалку, цементацию, азотирование, цианирование, поверхностную закалку токами высокой частоты (ТВЧ).

Твердость поверхностных слоев колес в этом случае составляет 50…55 HRCэ

2.3 Обзор признаков снижения работоспособоности зубчатых передач

Надежность работы механического оборудования во многом зависит от безотказности зубчатых передач. Для определения причин их повреждений необходимо следовать четкой последовательности осмотра и оценивать возможность эксплуатации при различных типах износа. В случае выявления дефектов, связанных с зубчатым колесом, его следует заменить, если характеристики повреждений превышают допустимые нормы. Зубчатые передачи играют важную роль в механическом оборудовании, преобразуя параметры вращательного движения.

Их долговечность напрямую влияет на показатели надежности работы механизма и является критически важным элементом, который может способствовать отказам. Для такого оборудования поломки, вызванные износом или разрушением зубчатых колес, могут привести к длительным простоям и значительным затратам на восстановление. Чтобы избежать аварийных ситуаций и продлить срок службы зубчатых передач, крайне важно проводить своевременные ремонтные работы. Эти меры должны основываться на результатах визуального осмотра, что поможет предотвратить разрушение зубьев и улучшить общую надежность работы передачи [5,9,11].

В процессе эксплуатации невозможно полностью контролировать физические процессы, происходящие в зоне контакта зубчатого зацепления. Однако вид износа, характер разрушения и распределение действующих сил позволяют получить информацию о параметрах эксплуатации и характере старения зубчатых передач.

Для определения причин разрушения или износа зубчатых передач и предупреждения их развития на стадии эксплуатации необходимо учитывать следующие варианты соотношения сроков службы самих передач и узлов, в которые они входят:

- Зубчатая передача служит дольше опорных подшипников и вала, поэтому такой вариант подходит для длительной эксплуатации. Если не уделять зубчатой передаче внимание, то о её существовании можно «забыть». Тогда она неожиданно выйдет из строя через достаточно долгое время (через 5–15 лет с начала использования).

- Зубчатая передача имеет длительный срок службы, сопоставимый с подшипниками и валом, на которые она опирается. Это увеличивает объем ремонтных работ и снижает наработку на отказ. Для предотвращения поломок необходимо регулярно проверять состояние зубчатых передач и своевременно заменять изношенные колеса.

- Зубчатая передача служит дольше подшипников и вала, на которые она опирается. Это приводит к увеличению объёма ремонтных работ и снижению времени между отказами. Для предотвращения поломок нужно регулярно проверять состояние зубчатых передач и своевременно менять изношенные колёса. Если же причины ускоренного износа не определены и принятые меры не дают результата, то ежеквартальные замены передач становятся постоянными [12].

Основные виды выхода из строя зубчатой передачи:

1. Поломка зубьев

Такое разрушение может произойти, например, при попадании между зубьев постороннего предмета или резком переключении передач в коробке передач (КПП).

Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Прямые короткие зубья выламываются полностью по сечению у основания зуба. При усталостном разрушении на теле колеса после излома остается вогнутая поверхность, а при подломке вследствие перегрузки — выпуклая.

Зубья шевронных и широких косозубых передач выламываются по наклонному сечению.

Для повышения прочности зуба можно использовать следующие методы:

- Увеличение модуля зацепления

- Снижение концентрации напряжений в основании зубьев

- Применение модификации

- Повышение прочности материала колес

- Повышение точности изготовления и монтажа передачи

Для предупреждения усталостной поломки зубьев необходимо проводить расчет на прочность по напряжениям изгиба [13].

2. Усталостное выкрашивание — это один из основных механизмов разрушения зубьев в большинстве закрытых хорошо смазываемых передач. Данная форма повреждения возникает под воздействием переменных контактных напряжений, которые действуют на зубья. Процесс разрушения обычно начинается на ножке зуба, вблизи полюсной линии, где сосредоточены наибольшие нагрузки.

В этой области также наблюдается значительное трение, что связано с низкими скоростями скольжения, и это способствует образованию микротрещин на поверхности. Ускорению развития трещин способствует расклинивающий эффект смазочного материала, который проникает в них. В результате этого процесса происходит выкрашивание частиц материала с поверхности зубьев и формирование множественных мелких ямок. Эти ямки могут затем перерастать в более крупные раковины, охватывающие всю поверхность зубьев. При выкрашивании нарушается образование сплошной масляной пленки, поскольку масло выдавливается в ямки. Это ведет к быстрому износу зубьев и образованию задиров. Кроме того, увеличиваются динамические нагрузки на систему, что вызывает повышенный уровень шума, вибрации и температуры.

3. Изнашивание — основной вид разрушения зубьев открытых передач. По мере изнашивания зуб становится тоньше, ослабляется его ножка, увеличиваются зазоры в зацеплении, что приводит к потере кинематической точности и, в конечном счете, к поломке зубьев.

Разрушению зубьев предшествует возникновение повышенного шума при работе передачи. Изнашивание можно уменьшить за счет защиты от попадания абразивных частиц, повышения твердости и понижения шероховатости рабочих поверхностей зубьев, а также уменьшения скольжения зубьев путем модификации.

4. Заедание зубьев

Заедание зубьев возникает, когда частицы материала одного зуба, под воздействием высоких давлений и скоростей скольжения, прилипают к другому зубу, что происходит в результате разрушения смазочной пленки и местного нагрева. Оторвавшиеся частицы, образующиеся на зубьях, могут повредить рабочие поверхности соседних зубьев, оставляя на них борозды в направлении их движения.

Чтобы предотвратить заедание зубьев, необходимо повысить твердость рабочих поверхностей, уменьшить шероховатость, использовать специальные модификации, правильно подбирать противозадирные масла и внедрять системы искусственного охлаждения в передачах.

Заедание является наиболее опасным видом отказа тяжелонагруженных зубчатых передач [14-16].

3. Цели и задачи исследования

Целью исследования является разработка и оптимизация технологии формообразования пространственно-модифицированных зубьев цилиндрических колес с использованием дисковой модульной фрезы при её перемещении по радиальной криволинейной траектории.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Изучить существующие технологии и методы обработки зубчатых колес.

2. Создать математическую модель процесса формообразования зубьев с учетом радиальной криволинейной траектории перемещения фрезы.

3. Оптимизировать радиальную криволинейную траекторию перемещения фрезы для достижения высокой точности и качества обработки.

4. Провести численное моделирование для оценки влияния различных траекторий на конечный результат.

5. Выбор типовой детали для разработки цифровой модели изготовления объекта производства.

6. Разработка маршрута изготовления детали

7. Проектирование операционного технологического процесса изготовления детали в САПР ТП

Выводы

Цели и задачи исследования направлены на комплексное изучение и оптимизацию технологии формообразования пространственно-модифицированных зубьев цилиндрических колес с использованием дисковой модульной фрезы при её перемещении по радиальной криволинейной траектории

Анализ современных методов обработки зубчатых колес показал, что существующие технологии имеют свои преимущества и недостатки, что подчеркивает необходимость в разработке новых подходов. Реализация поставленных задач позволит создать эффективную и надежную технологию формообразования пространственно-модифицированных зубьев цилиндрических колес, что будет способствовать повышению качества и долговечности зубчатых передач.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2025 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Цуканов, О.Н. К развитию теории синтеза неэвольвентных зубчатых зацеплений на базе цилиндрического исходного звена в обобщающих координатах / О.Н. Цуканов // Вестник ЮУрГУ. Серия «Машиностроение». - 2013. - том 13, № 1. - С. 119 – 122..

- Генкин, М.Д. Повышение надежности тяжело-нагруженных зубчатых передач [Текст]/ М. Д. Генкин, М. А. Рыжов, Н. М. Рыжов. - М.: Машиностроение, 1981. - 232c..

- Грубка, Р.М. Конструктивные способы повышения эксплуатационных показателей цилиндрических зубчатых передач [Текст] / Р.М. Грубка// Прогрес- сивные технологии и системы машиностроения: Международный сб. научных трудов. - Донецк: Донец. нац. техн. ун-т, 2019. - Вып. 1(64). - С. 17 - 22..

- Фингер, М. Л. Цилиндрические зубчатые колеса: Теория и практика изготовления [Текст] / М. Л. Фингер. - М: Научная книга, 2005. - 368 с.

- Грубка, Р. М. Классификация движений при многокоординатном зубофрезеровании пространственно-модифицированных зубьев цилиндрических зубчатых колес методом копирования [Текст] / Р. М. Грубка, А. Н. Михайлов, И. А. Петряева// Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. - Донецк: Донец. нац. техн. ун-т, 2019. - Вып.3(66). - С. 16 - 21..

- Технология производства и методы обеспечения качества зубчатых колес и передач [Текст]: учеб. пособие / В. Е. Антонюк [и др.]; под ред. В. Е. Старжинского и М. М. Канне. - Минск: Технопринт, 2003. - 766 с..

- Классификация повреждений зубчатых передач — Ассоциация EAM – [Электронный ресурс]. – Режим доступа: https://eam.su....

- Электронный учебник [Электронный ресурс]. – Режим доступа: https://de.donstu.ru....

- Зубчатые передачи: виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия [Электронный ресурс]. – Режим доступа: https://stanokcnc.ru....

- Детали машин и основы конструирования. В 2 ч. Ч. 1. Зубчатые и червячные передачи: учебно-методическое пособие / В.Ф. Водейко. – М.: МАДИ, 2017. – 96 с.

- Анурьев, В.И. Справочник конструктора машиностроителя / В.И. Анурьев: в 3 т. Т.2. – М.: Машиностроение, 1982. – 736с..

- Гузенков, П.Г. Детали машин: учебник для вузов / П.Г. Гузенков – М.: Высшая школа, 1975. – 464с..

- Проектирование зуборезного инструмента для изготовления цилиндрических колес: учебное пособие / Д.Л. Скуратов, А.Н. Швецов. – Самара: Издательство Самарского университета, 2023. – 128 с..

- Основы обработки цилиндрических зубчатых колес [Электронный ресурс]. – Режим доступа: https://artizono.com....

- Методы нарезания цилиндрических зубчатых колёс - Разные инженерные лекции (Инженерия) [Электронный ресурс]. – Режим доступа: https://studizba.com....

- Обработка цилиндрических зубчатых колес [Электронный ресурс]. – Режим доступа: https://helpiks.org....