Реферат по теме выпускной работы

Тема: Обоснование параметров конвейера с подвесной лентой и распределенным приводом для транспортирования насыпных грузов

Содержание

- Актуальность

- Введение

- 1. Общие сведения о ленточных конвейерах

- 1.1. Описание работы ленточного конвейера

- 1.2. Классификация подвесных конвейеров

- 1.3. Цели и задачи исследования

- Выводы

- Литература

Актуальность

Транспортировка насыпных грузов является основополагающей операцией в различных отраслях промышленности, включая горнодобывающую, строительную и пищевую. Эффективность и экономическая целесообразность таких процессов напрямую зависят от правильного выбора и обоснования параметров конвейерного оборудования. Конвейеры с подвесной лентой и распределенным приводом представляют собой перспективный класс решений, обладающих высокой производительностью, гибкостью конфигурации и способностью адаптироваться к сложным условиям транспортировки.

Однако, достижение оптимального сочетания технико-экономических показателей – производительности, надежности, энергоэффективности и стоимости – требует тщательного обоснования параметров конвейерной системы, учитывающего специфику конкретного технологического процесса. Настоящая диссертация посвящена именно этой проблеме, направленной на разработку методики и обоснование оптимальных параметров конвейеров с подвесной лентой и распределенным приводом для различных типов насыпных грузов, с целью повышения эффективности и снижения себестоимости транспортировки.

Введение

Современные требования к эффективности и оптимизации производственных процессов в отраслях, связанных с транспортировкой насыпных материалов, стимулируют поиск инновационных решений. Одним из перспективных направлений является применение конвейеров с подвесной лентой и распределенным приводом. Эта технология демонстрирует высокую производительность и гибкость конфигурации, что особенно важно при работе в ограниченных промышленных зонах.

Однако, для обеспечения оптимальной работы и долговечности такого конвейера, необходимо глубокое обоснование ключевых параметров, включая выбор конструкционных материалов, оптимальную геометрию трассы и режимы работы системы привода. Эффективное проектирование и последующая эксплуатация конвейерной системы требуют комплексного подхода, направленного на минимизацию рисков и максимизацию экономической выгоды. В рамках данного исследования будет рассмотрен широкий спектр факторов, влияющих на выбор оптимальных параметров, и предложено обоснованное решение для конкретных условий транспортировки.

1. ОБЩИЕ СВЕДЕНИЯ О ЛЕНТОЧНЫХ КОНВЕЙЕРАХ

Высокая производительность, простота конструкции и эксплуатации, а также надежная работа — вот основные причины широкого распространения ленточных конвейеров как средства непрерывной транспортировки. Они эффективно перемещают как сыпучие, так и штучные грузы во всех областях промышленности и сельского хозяйства, включая добычу полезных ископаемых, металлургию, складские комплексы и портовую инфраструктуру. Ленточные конвейеры часто используются как самостоятельные транспортные средства или интегрируются в более сложные системы, например, погрузочно-разгрузочное оборудование или строительную технику. Их производительность впечатляет – до 30 000 тонн в час при скорости до 6,3 м/с, вне зависимости от общей длины конвейерной линии [1].

Ленточные конвейеры – незаменимый инструмент для непрерывной транспортировки разнообразных грузов в различных отраслях. Представляя собой простую и надежную систему, они обеспечивают эффективное перемещение насыпных и штучных материалов по горизонтальным и наклонным трассам. Ключевым элементом является непрерывно движущаяся лента, кольцеобразно охватывающая барабаны. Их широкое применение (около 90% всех конвейерных систем) обусловлено высокой производительностью (до 30 000 т/ч), способностью работать на значительных расстояниях (до 3-4 км), простотой конструкции, эксплуатации и высокой надежностью [1,2].

Области применения ленточных конвейеров охватывают широкий спектр отраслей:

1. Добывающая промышленность: Используются для транспортировки таких материалов, как руда, щебень, гравий, песок и вскрышные породы на горнодобывающих предприятиях и в карьерах.

2. Строительство: Обеспечивают перемещение щебня, песка и других строительных материалов на строительные площадки.

3. Металлургия: Применяются для доставки руды, угля, агломерата, кокса и других сырьевых компонентов на заводы, в бункера и на производственные участки.

4. Энергетика (ТЭЦ): Используются для транспортировки угля от складов к котельным установкам.

5. Химическая промышленность: Обеспечивают перемещение сыпучих материалов на всех этапах производства, начиная от складов и заканчивая агрегатами и вывозом готовой продукции.

6. Машиностроение: Применяются для транспортировки деталей, узлов и заготовок внутри производств.

7. Целлюлозно-бумажная промышленность: Используются для перемещения щепы, древесины и других материалов в рамках производственных процессов.

Ленточные конвейеры, несмотря на широкое применение, имеют ряд недостатков. Главными из них являются: ограниченная гибкость трассы (требуется строгая прямолинейность); высокая стоимость ленты и роликов; ограничения по углам наклона (обычно не более 18-20°); чувствительность к типу груза, что исключает использование для пылевидных, горячих или чрезмерно тяжелых штучных материалов; и, наконец, относительно короткий срок службы ленты, часто составляющий до половины общей стоимости конвейера.

Учитывая, что конвейерные ленты предназначены для крупных грузов, обычно размером до 300-400 мм, перемещение липких или сильно увлажнённых материалов сопровождается трудностями из-за проблем с очисткой ленты после разгрузки [1-3].

Опыт эксплуатации ленточных конвейеров демонстрирует их способность решать масштабные транспортные задачи. Примеры таких проектов включают: 14-километровую линию на Курской магнитной аномалии с 11 перегрузочными пунктами; 10,5-километровую линию в Аризоне (США) с производительностью 1260 т/ч; 15-километровую линию в Марокко для транспортировки фосфатов; 100-километровую линию, созданную компанией «Крупп» (Германия), с годовой производительностью 10 млн. тонн; и 206-километровую систему Германия-Нидерланды. Производительность современных ленточных конвейеров впечатляет, достигая более 30 000 м³/ч разрыхленного материала (Германия).

Длина отдельных участков (став) может достигать 10 км, скорость ленты – 10 м/с, а ширина – 3,6 м. Выбор материала и конструкции ленты зависит от параметров конвейера: хлопчатобумажные прокладки подходят для горизонтальных конвейеров длиной до 1000 м и подъемом до 50 м; синтетические – до 2000 м и 100 м соответственно; резинотросовые — для более длинных конвейеров (более 2000 м) и больших высот подъема (более 100 м). Анализ эксплуатации ленточных конвейеров в России показал, что большинство (более 50%) используются на предприятиях строительной и нерудной промышленности, а также в погрузочно-разгрузочных работах. Большая часть (более 90%) работает с горизонтальным или слабонаклонным положением ленты (до 10°), при этом скорость ленты чаще всего находится в диапазоне 1,1-1,6 м/с. Ширина ленты чаще всего составляет менее 800 мм (83% случаев) [4].

Современные ленточные конвейеры демонстрируют устойчивую тенденцию к усовершенствованию, выражающуюся в нескольких ключевых направлениях. Во-первых, наблюдается стремление к унификации компонентов, созданию модульных блоков для узлов и элементов конструкции. Это упрощает производство, обеспечивает замену и ремонт, а также повышает взаимозаменяемость комплектующих. Во-вторых, приводы конвейеров становятся более мощными и гибкими. Увеличивается скорость движения ленты (до 8-10 м/с в открытых разработках), появляются возможности регулирования скорости в зависимости от текущей производительности, и, что особенно важно, управление динамическими нагрузками. Такие системы позволяют эффективно работать с широким спектром грузов.

Кроме того, конструкции конвейеров совершенствуются с целью оптимизации грузонесущих элементов. Повышенное внимание уделяется автоматизации управления, снижению массы и габаритов, а также обеспечению безопасности и комфорта обслуживающего персонала. В современных системах уделяют особое внимание изоляции от окружающей среды при транспортировке пыльных, горячих или агрессивных материалов. Всё это направлено на повышение надёжности, производительности и снижению затрат на обслуживание. В итоге современные ленточные конвейеры представляют собой сложное и гибкое оборудование, приспособленное для разных задач и условий [4, 5].

Будущее ленточных конвейеров видится в наращивании производительности и оптимизации конструкции. Ключевыми направлениями развития являются:

1. Увеличение производительности: Это достигается за счёт расширения лент до 3000-3200 мм, увеличения скорости движения и применения крутонаклонных конвейеров. Планируется, что новые разработки смогут обеспечивать производительность до 40 000 т/ч, что критично для крупных горнодобывающих предприятий.

2. Повышение мощности приводов: Уже сегодня используются мощные двухбарабанные приводы вплоть до 3500 кВт. Дальнейшие разработки будут направлены на увеличение мощности приводов, чтобы поддерживать высокую производительность на больших расстояниях и на крутых уклонах.

3. Расширение дальности транспортировки: Введение сверхпрочных лент и многоприводных систем с промежуточными приводами позволит преодолевать большие расстояния. Криволинейные конвейеры станут важным шагом в обеспечении бесперебойной транспортировки по сложным трассам.

4. Улучшение тяговых характеристик лент: Разработка специальных лент с повышенными фрикционными свойствами и антиприлипающей поверхностью позволит повысить эффективность транспортировки, снизив износ и уменьшив сопротивление движению.5. Новые конфигурации: Появление крутонаклонных и двухленточных конвейерно-элеваторных систем, а также конвейеров с воздушной подушкой для транспортировки, обещают существенный прогресс в плане эффективности и адаптивности.6. Воздушная подушка вместо роликов: Технология, в которой лента поддерживается воздушной подушкой, предлагает значительные преимущества: упрощённый монтаж, уменьшение динамических нагрузок, снижение затрат и увеличенный срок службы ленты. Это инновационное решение обещает революцию в проектировании и строительстве современных ленточных конвейеров [1-5].

5. Новые конфигурации: Появление крутонаклонных и двухленточных конвейерно-элеваторных систем, а также конвейеров с воздушной подушкой для транспортировки, обещают существенный прогресс в плане эффективности и адаптивности.6. Воздушная подушка вместо роликов: Технология, в которой лента поддерживается воздушной подушкой, предлагает значительные преимущества: упрощённый монтаж, уменьшение динамических нагрузок, снижение затрат и увеличенный срок службы ленты. Это инновационное решение обещает революцию в проектировании и строительстве современных ленточных конвейеров [1-5].

6. Воздушная подушка вместо роликов: Технология, в которой лента поддерживается воздушной подушкой, предлагает значительные преимущества: упрощённый монтаж, уменьшение динамических нагрузок, снижение затрат и увеличенный срок службы ленты. Это инновационное решение обещает революцию в проектировании и строительстве современных ленточных конвейеров [1-5].

1.1. Описание работы ленточного конвейера

Сердцем ленточного конвейера является замкнутая прорезиненная лента, огибающая приводной и натяжной барабаны. Груз перемещается по верхней, рабочей ветви ленты, в то время как нижняя ветвь остается холостой. Для поддержки ленты по всей длине трассы используются роликоопоры, конструкция которых определяет форму ленты – плоскую или желобчатую. Движение обеспечивает фрикционный привод, а необходимое натяжение ленты поддерживается натяжным устройством. Загрузка осуществляется через один или несколько загрузочных устройств, а разгрузка – либо с концевого барабана в приемный бункер, либо в любом месте трассы с помощью специальных механизмов (плужковых или барабанных разгружателей). Систему дополняют очистные устройства для удаления остатков груза с ленты [6].

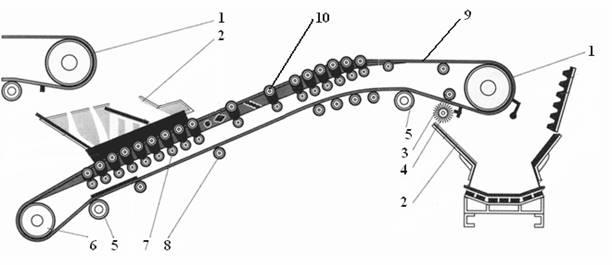

Рисунок 1– Схема ленточного конвейера:

1 – приводной барабан; 2 – загрузочный лоток; 3 – прижимной ролик;

4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан; 7 – амортизирующие роликоопоры;

8 – нижние роликоопоры; 9 – лента;

10 – верхние роликоопоры.

Устойчивость груза на ленточном конвейере зависит от угла наклона. Для предотвращения соскальзывания груза, угол наклона конвейера должен быть на 10-15° меньше угла покоя груза относительно ленты. Это объясняется тем, что при движении ленты по роликоопорам происходят колебания, которые могут привести к смещению груза вниз. На конвейерах с наклонными участками обязательно устанавливается система торможения, чтобы предотвратить неконтролируемое движение и обеспечить безопасность.

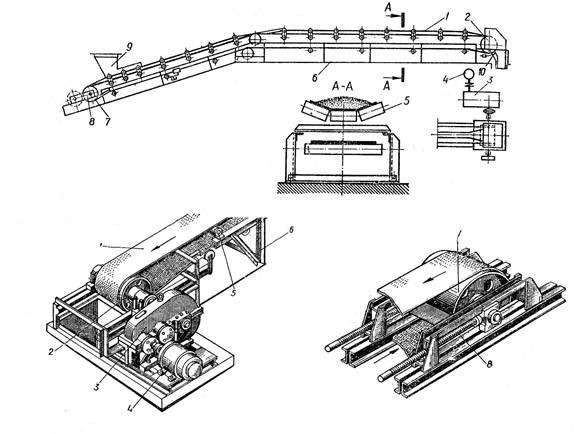

Рисунок 2 – Общий вид ленточного конвейера:

а – компоновочная схема; б – приводная станция; в – натяжная станция;

1 – лента; 2 – привод; 3 – редуктор;

4 – двигатель; 5, 11 – роликовые опоры; 6 – рама конвейера; 7 – натяжной барабан;

8 – натяжное устройство; 9 – загрузочное устройство;

10 – очистное устройство.

1.2. Классификация подвесных конвейеров

Конвейеры с подвесной лентой являются высокоэффективным решением для транспортировки разнообразных грузов, обладая значительной гибкостью и способностью адаптироваться к сложным условиям эксплуатации. В отличие от традиционных ленточных конвейеров, где лента перемещается по опорной поверхности, в системе с подвесной лентой она находится в воздухе. Это решение открывает новые горизонты для проектирования конфигурации транспортных трасс, позволяя эффективно использовать пространство и оптимизировать процессы транспортировки [7].

Подвесные ленточные конвейеры представляют собой эффективную систему для транспортировки насыпных материалов, отличающуюся повышенной гибкостью и устойчивостью к износу. Ключевым элементом конструкции является грузонесущая лента, выполненная в виде желобчатой или трубчатой поверхности. Это конструктивное решение, в сравнении с традиционными ленточными конвейерами, повышает степень обжатия транспортируемого груза, значительно увеличивая допустимые углы наклона трассы. Таким образом, подвесные конвейеры обеспечивают возможность реализации сложных, извилистых траекторий, с минимальными потерями и сопротивлениями движению [6, 7].

Подвесные конвейеры обладают рядом ключевых преимуществ, делающих их эффективным решением для транспортировки грузов.

1. Высокая скорость и производительность – благодаря оптимизированному движению лента существенно сокращает время процесса, повышая общую эффективность производства.

2. Гибкость и адаптивность конструкции позволяют быстро перенастраивать систему под новые задачи и условия, легко меняя трассу.

3. Экономия пространства достигается за счет возможности создания сложных, многоуровневых конфигураций, рационально используя имеющуюся площадь.

4. Снижение износа ленты благодаря подвешенному положению, значительно увеличивает срок службы оборудования.

5. Безопасность гарантируется отсутствием контакта между лентой и опорной поверхностью, исключая потенциальные риски для персонала.

6. Многофункциональность позволяет работать с различными грузами – от сыпучих материалов до штучных товаров и жидкостей, адаптируя конструкцию под специфику.

7. Простота обслуживания системы позволяет минимизировать затраты на текущее техническое обслуживание и ремонт.

Конвейеры данного типа классифицируются также по способу подвески грузонесущей ленты на две основные группы. Первая группа объединяет конвейеры, где лента непосредственно или через гибкие элементы подвешена к движущимся тележкам или роликам, перемещающимся по опорной структуре. Вторая группа характеризуется стационарной опорой ленты – роликовыми подшипниками, по которым лента перемещается в подвешенном состоянии. Различие в способе крепления и перемещения ленты определяет специфические конструктивные особенности и области применения каждой группы конвейеров [8, 9].

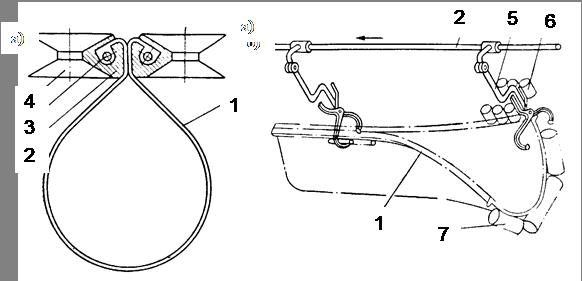

На рис. 3 представлен подвесной конвейер. Грузонесущая лента (1) имеет утолщения (2) для крепления тяговых элементов, а также фигурные опоры (3), скользящие по направляющим роликам (4). Данная конструкция позволяет обеспечить плавное перемещение ленты. Загрузка конвейера осуществляется в открытом состоянии ленты. После завершения загрузки, лента плавно смыкается при помощи специальных роликов, установленных на участке перехода к рабочему положению.

Рисунок 3 – Подвесные конвейеры:

1 – лента; 2 – тяговый канат; 3 – скользящие опоры;

4 – направляющие ролики; 5 – зажимы; 6 – зажимы; 7 – роликоопора.

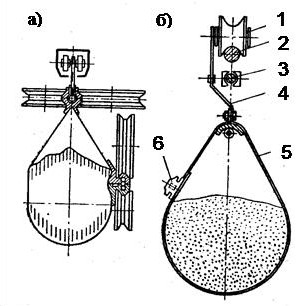

Подвесные конвейеры с ходовыми роликами и тележками – популярный выбор для транспортировки сыпучих материалов. Их конструкция позволяет организовать сложные траектории, адаптированные к специфике конкретного производства. Ходовой путь (основа системы) может быть выполнен из различных профилей: коробчатого сечения, рельсов, двутавровых балок, уголков, труб или канатов. Данный вид конвейеров представлен на рис. 4 [10, 11].

Рисунок 4 – Поперечные сечения конвейеров с подвесной лентой:

1 – ходовая тележка; 2 – направляющий канат; 3 – тяговый канат;

4 – подвеска; 5 – лента; 6 – замок.

Для перемещения груза применяются стальные канаты, цепи или ленты в качестве тягового элемента. Системы привода могут быть как концевыми, так и промежуточными, обеспечивая гибкость и эффективность работы. Практика показывает, что эти конвейеры эффективно справляются с транспортировкой насыпных грузов, работая на углах наклона от горизонтального до 45 градусов. Таким образом, они подходят для разнообразных производственных задач, требующих гибкой и производительной системы транспортировки [11-13].

Схема представленного подвесного ленточного конвейера включает в себя следующие основные компоненты: ходовые тележки (1), перемещающиеся по направляющему канату (2); тяговый канат (3), проходящий через рабочую и холостую ветви конвейера, приводящий тележки в движение; подвески (4), соединяющие грузонесущую ленту (5) с ходовыми тележками; и, наконец, замок (6), обеспечивающий открытие ленты для разгрузки. Такая конструкция обеспечивает плавное и надежное перемещение груза [13-15].

1.3. Цели и задачи исследования

Целью магистерской диссертации является разработка методики обоснования оптимальных параметров конвейера с подвесной лентой и распределенным приводом для эффективной и надежной транспортировки насыпных грузов с учетом специфики технологического процесса и условий эксплуатации.

Для решения поставленной цели предполагается решение следующих задач:

1. Анализ существующих конструкций конвейеров;

2. Разработка математической модели;

3. Выбор оптимальных параметров;

4. Проведение экспериментальных исследований (при возможности);

5. Оценить влияние внедрения новых технологий на общее производство;

6. Разработка рекомендаций по проектированию.

Выводы

Магистерская диссертация направлена на обоснование целесообразности применения конвейеров с подвесной лентой и распределенным приводом для транспортировки насыпных грузов в условиях, требующих высокой гибкости траектории и надежности работы. Предпологаемые параметры конвейера, включающие тип подвески, расчет мощности распределенного привода, характеристики ленты и геометрию трассы, должны обеспечивать эффективное и экономичное решение задачи транспортировки. Использование подвесной ленты позволит создавать сложные конфигурации конвейера, преодолевая препятствия и адаптируясь к особенностям рельефа, в то время как распределенный привод повысит надежность, устойчивость и энергоэффективность системы.

Список литературы

- Ленточные конвейеры. Назначение и устройство [Электронный ресурс]. – Режим доступа: https://pfkon.ru...

- Устройство ленточного конвейера: функции и компоненты [Электронный ресурс]. – Режим доступа: https://mtraktor.ru...

- Устройство и классификация ленточного конвейера [Электронный ресурс]. – Режим доступа: https://unitmc.ru...

- Ленточный конвейер: назначение, устройство, виды, эксплуатация [Электронный ресурс]. – Режим доступа:https://kaprom.ru...

- Подвесные ленточные конвейеры [Электронный ресурс]. – Режим доступа:https://poznayka.org...

- Киселев, Б.Р. Ленточный конвейер. Расчет и проектирование основных узлов: учеб. пособие/ Б.Р. Киселев, М.Ю. Колобов; Иван. гос. хим.-технол. ун-т. – Иваново, 2019. – 179 с.

- Проектирование и расчет ленточного конвейера: учебно-методическое пособие / С. Ф. Каменских, С. С. Осьмушин, В. В. Каржавин. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2020. 74 с. [Электронный ресурс]. – Режим доступа: http://elar.rsvpu.ru...

- Пертен Ю.А. Конвейеры. Справочник. Систематизированы основные сведения по проектированию конвейеров. Изд. Машиностроение, 1984г.

- Специальные виды промышленного транспорта: учебн. для вузов. 2-ое изд., перераб. и доп. /С.К. Малыбаев, А.Н. Данияров; другие соавторы: Н.С. Малыбаев; Карагандинский государственный технический университет.-Караганда: Изд-во КарГТУ, 2011-209 с.

- Современные ленточные конвейеры. Справочное пособие Автор: Галкин В.И., Год: 2024, Страниц: 316

- Б.П. Додонов, В.А. Лифанов. Грузоподъемные и транспортные устройства. Учебник для средних специальных учебных заведений. 2-ое издание, переработанное и дополненное. Москва, "Машиностроение", 1990

- Гидравлические и пневматические системы транспортных и транспортнотехнологических машин и оборудования: учебное пособие / В.В. Буренин, Г.С. Мазлумян, Л.А. Пресняков, Г.О. Трифонова, О.И. Трифонова, Р.В. Чайка. – М.: филиал ФГУП "ЦЭНКИ"-КБТХМ, 2017. – 217 с.

- Машины непрерывного транспорта: учебно-методическое пособие / В. И. Матвеенко, А. П. Смоляр. – Могилев: Белорус.-Рос. ун-т, 2021. – 368 с.: ил.

- Гайдамака В. Ф. Г14 Грузоподъемные машины: Учебник. — К.: Выща шк. Головное изд-во, 1989.— 328 с.: ил.

- Лагерев, А.В. Проектирование и исследования конвейеров с подвесной грузо-несущей лентой / А.В. Лагерев, Е.Н. Толкачев, П.В. Бословяк. – Брянск: РИО БГУ, 2016. – 303 с.