Конвейеры промышленного производства

Автор:Федоров В.Е., Глушков Г.Е.

Источник:"Теория и практика современной науки", №1(43), 2019

Аннотация

Федоров В.Е., Глушков Г.Е. Конвейеры промышленного производства

Ключевые слова:промышленные конвейеры, грузонесущий орган, транспортеры.

В статье рассмотрены конвейеры промышленного производства и основной классификационный признак конвейеров.Общая постановка проблемы

Наиболее распространенными транспортными системами являются конвейеры, что вызвано простотой их исполнения и управления.

Основной классификационный признак конвейеров - тип тягового и грузонесущего органа. Различают конвейеры с ленточным, цепным, канатным тяговыми органами и конвейеры без тягового органа (гравитационные, инерционные, винтовые). Конвейеры с тяговым органом могут быть по виду грузонесущего органа ленточными, пластинчатыми, люлечными, скребковыми, ковшовыми и пр. Для таких конвейеров характерно общее с рабочим органом движение груза на рабочих участках. Тяговое усилие передается либо грузонесущим элементом, либо элементом, проталкивающим или тянущим груз по неподвижному желобу, трубе, настилу и т.п. Для конвейеров без тягового органа характерно раздельное движение груза и рабочих органов, совершающих круговое вращательное (роликовые, винтовые конвейеры) или возвратно-поступательное рабочее движение (например, инерционные конвейеры). Конвейеры могут иметь машинный привод (наиболее часто электрический, реже пневматический), или груз может перемещаться под действием силы тяжести (гравитационные конвейеры).

В зависимости от условий используют напольные и подвесные конвейеры. Напольные конвейеры могут быть стационарными, передвижными или переносными. На конвейерах груз можно перемещать: в горизонтальной или близкой к ней наклонной плоскости (ленточные, пластинчатые, тележечные, скребковые, роликовые, винтовые, вибрационные, качающиеся конвейеры); вертикальной или близкой к ней наклонной плоскости (скребковые, ковшовые, винтовые, вибрационные конвейеры); любой плоскости. В последнем случае конвейеры состоят из чередующихся горизонтальных, вертикальных или наклонных участков (подвесные, ковшовые, скребковые, люлечные и др.). Кроме того, конвейеры могут различаться в зависимости от рода перемещаемых грузов - насыпных или штучных. Конструкция некоторых конвейеров позволяет транспортировать как насыпные, так и штучные грузы. Особые группы конвейеров составляют элеваторы, вертикальные конвейеры с подвесными ковшами, люльками или полками, эскалаторы, специальные пластинчатые и ленточные конвейеры для перемещения людей, шагающие конвейеры, триммеры, стакеры для штабелирования брёвен, а также комбинированные (например, роликоленточные конвейеры типа «Рапистан», обеспечивающие удержание штучных грузов на спусках с заданными интервалами) и т.д.

Все существующие виды конвейеров можно поделить на две большие группы: конвейеры для непрерывного и дискретного транспортирования. В данной статье рассмотрим подробнее конвейеры непрерывного принципа действия.

В машиностроении для межоперационного и межцехового транспортирования, как правило, применяют конвейеры непрерывного принципа действия, которые в зависимости от передаваемых предметов обработки и выполняемых функций могут иметь всевозможные компоновочные решения [1, 3]

.Ленточные конвейеры.Широко применяются при транспортировке сыпучих измельченных материалов и небольших по массе штучных изделий. В зависимости от вида груза ленточные конвейеры бывают двух типов: с плоской рабочей поверхностью и с желобчатой. Последний тип применяют для транспортировки сыпучих материалов.

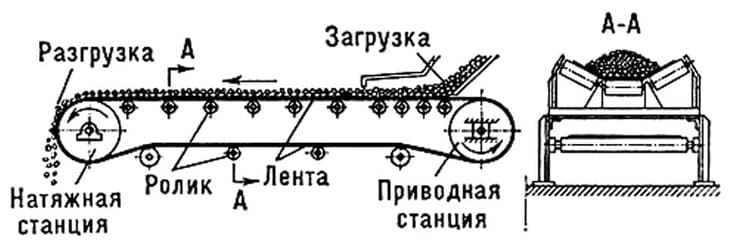

Рисунок 1 - Ленточный конвейер

Тяговый и грузонесущий орган у ленточного конвейера (рис. 1) - лента и ролики. Натяжение ленты обеспечивает натяжная станция. Приводная станция состоит из электродвигателя, редуктора, барабана и муфты. Шаг верхних роликов примерно в 2…2,5 раза меньше, чем шаг нижних. Допустимый угол наклона ленточных конвейеров - 22°. Скорость движения ленты для транспортировки мелкоразмерных грузов - 0,8…1,25 м/с; максимальная скорость транспортировки грузов на ленточных конвейерах - до 4 м/с.

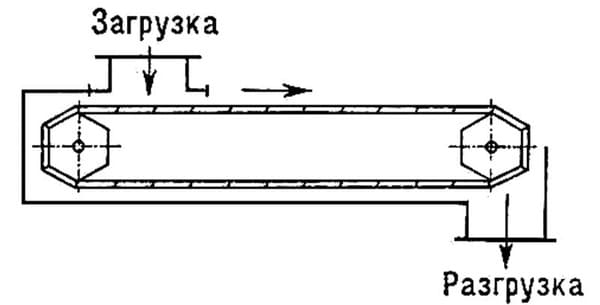

Пластинчатые конвейеры.Предназначены для перемещения в горизонтальной плоскости или с небольшим наклоном (до 35°) тяжёлых (500 кг и более) штучных грузов, крупнокусковых (в том числе острокромчатых) материалов, а также грузов, нагретых до высокой температуры. Пластинчатые конвейеры, стационарные или передвижные, имеют те же основные узлы, что и ленточные (рис. 2): грузонесущий орган - металлический, реже деревянный; пластмассовый настил-полотно, состоящий из отдельных пластин, прикрепленных к двум тяговым цепям (втулочно-роликовым). Настил может быть плоским, волнистым или коробчатого сечения, без бортов или с бортами. Тяговые цепи огибают приводные и натяжные звездочки, установленные на концах рамы. Различают пластинчатые конвейеры общего назначения (основной тип) и специальные конвейеры. К последним относятся конвейеры с пространственной трассой, разливочные машины для металла, пассажирские эскалаторы и др. Скорость движения груза небольшая - 0,3…1,0 м/с. Для увеличения производительности конвейеры с плоским настилом дополняют неподвижными бортами. Типовые пластинчатые конвейеры имеют производительность до 2000 т/ч [4]

.

Рисунок 2 - Пластинчатый конвейер

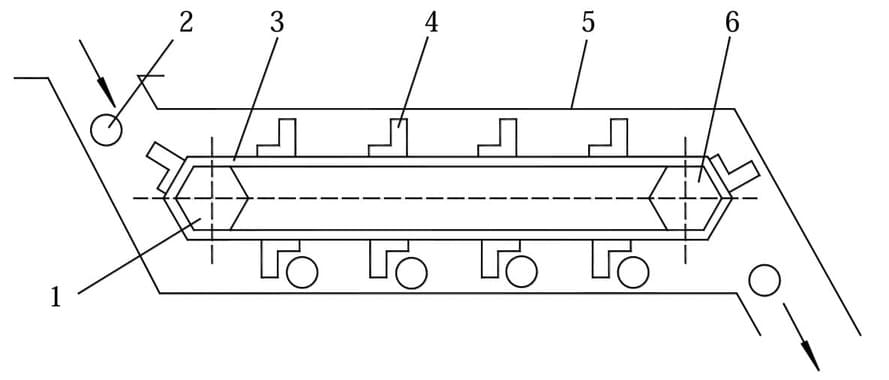

Скребковые конвейеры.При транспортировке на скребковом конвейере груз загружают через окно 2 и перемещают по желобу или трубе скребками (рис. 3). Работу совершает нижняя часть конвейера. Скребки 4 закреплены жестко на тяговой цепи 3 и перемещают груз в желобе 5. Тяговая цепь со скребками проходит через приводную (6) и натяжную (1) звездочки. Сечение скребков может быть прямоугольным, полукруглым, трапециевидным. Скребки бывают штампованными из листовой стали или литыми, а желоба изготовляют металлическими, реже деревянными. Скребковые конвейеры по сравнению с пластинчатыми имеют меньшую массу, могут загружаться и разгружаться в любой точке по всей длине желоба. Применение скребковых конвейеров ограничено из-за измельчения грузов и быстрого износа желоба, особенно при перемещении абразивных материалов. Кроме того, для скребковых конвейеров характерен большой расход энергии, затрачиваемой на преодоление вредных сопротивлений. Скорость рабочего органа скребковых конвейеров - 0,16…0,5 и реже 1,0 м/с, производительность - 50…350 т/ч. Скребковые конвейеры обычно применяются для перемещения груза на расстояния до 100 м [2, 5]

.

Рисунок 3 - Скребковый конвейер

Разновидностью скребковых конвейеров являются конвейеры с погруженными скребками, у которых скребки перекрывают лишь часть сечения желоба, а груз заполняет всю рабочую ветвь желоба или большую ее часть. Такие конвейеры могут иметь сложную трассу и используются для перемещения грузов (обычно мелкосыпучих) в горизонтальном, вертикальном и наклонном направлениях со скоростью 0,1…0,25 м/с. Особую группу скребковых конвейеров составляют трубчатые конвейеры, тяговая цепь и скребки которых размещены внутри трубы, причём скребки заполняют все ее сечение. Такие конвейеры также могут иметь пространственную трассу.

Конвейеры с несущими и ведущими цепями.Данные конвейеры в отличие от других типов конвейеров не имеют грузонесущего органа и применяются главным образом в поточных линиях при конвейерной сборке. На конвейерах с несущими цепями грузы устанавливаются непосредственно на тяговые цепи, скользящие в неподвижных направляющих. На конвейерах с ведущими цепями грузы передвигаются по неподвижным опорным путям, непосредственно по полу цеха или имеют собственный колесный или гусеничный ход. В массовом и серийном производстве на сборочных работах применяют так называемые тележечные конвейеры. Они представляют собой тележки, соединенные тяговой цепью и движущиеся по замкнутой трассе. На тележках выполняют основные процессы литейного производства (формовку, заливку, охлаждение) или сборку машин и узлов.

Подвесные конвейеры с цепным тяговым органом служат для непрерывного (реже периодического) перемещения штучных грузов. Трасса таких конвейеров, обычно пространственная замкнутая, имеет сложный контур. Подвесные конвейеры делят на 3 группы: грузонесущие (каретки для груза постоянно соединены с тяговым органом); тянущие (каретки также постоянно соединены с тяговым органом и имеют крюки для присоединения тележек, перемещающихся по полу цеха или склада); толкающие (каретки не связаны постоянно с тяговым органом и передвигаются по подвесным путям). Применение подвесных конвейеров позволяет решить проблемы комплексной механизации и автоматизации погрузочно-разгрузочных и складских работ на стыке внутрицехового, внутризаводского и магистрального транспорта. Значительная роль им отводится и в создании полностью автоматизированных складов [5]

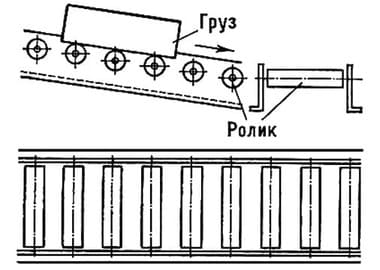

.Роликовые конвейеры.Роликовые конвейеры относят к гравитационным. Эти конвейеры без тягового органа служат для перемещения только штучных грузов с плоской, ребристой или цилиндрической поверхностью. Мелкие грузы перемещаются на роликовом конвейере в таре. Конвейер состоит (рис. 4) из рамы, в подшипниках вращаются ролики. Расстояние между роликами должно быть не более половины длины груза. Рама конвейера установлена с уклоном 2…5°. Под действием силы тяжести перемещаемого груза ролики свободно вращаются.

Бывают и приводные роликовые конвейеры. Привод выполнен с таким расчетом, чтобы скорость всех роликов секции (длина секции - 2…3 м) была одинаковой. Секции роликового конвейера можно устанавливать под углом

Винтовые конвейеры.Применяют для перемещения пылевидных или мелкокусковых грузов, а также измельченной стружки в горизонтальной или наклонной (до 20°) плоскости; быстровращающиеся винтовые конвейеры - для перемещения грузов в вертикальной плоскости.

Рисунок 4 - Роликовый конвейер

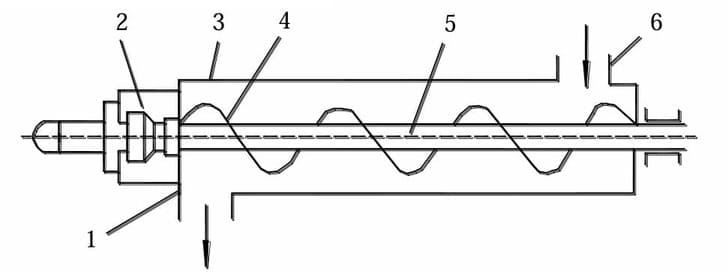

Состоит винтовой конвейер (рис 5) из винта 5, привода 2, желоба 3, загрузочных (6) и разгрузочных (1) лотков. Лопасти 4 винта выполняют сплошными, ленточными и в видеотдельных лопаток. При вращении винта лопасти проталкивают груз вдоль желоба. Основные недостатки такого вида конвейерного транспорта - быстрая изнашиваемость лопастей винта и повышенный расход энергии.

Рисунок 5 - Винтовой конвейер

Винтовые конвейеры применяются в случаях, когда допускается некоторое истирание изделий. Они бывают двух- и одновинтовыми.

Двухвинтовые транспортеры применяют для перемещения шаровых, стержневых (включая иглы) и редко призматических изделий (за исключением штучных грузов в упаковке), а одновинтовые - для изделий, допускающих подвешивание (скоб, колец и др.).

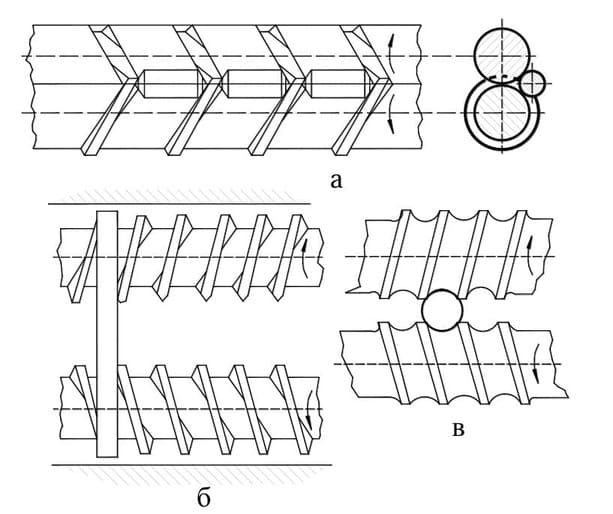

На рис. 6, а показан двухвинтовой транспортер загрузочного приспособления для подачи цилиндрических изделий с заостренными торцами вдоль оси.

Рисунок 6 - Винтовой конвейер с двумя винтами

Как видно из рисунка, выступы нарезки одного винта свободно входят в пазы другого. Изделия укладываются между витками и при вращении винтов перемещаются вдоль оси последних.

Если транспортер применяется в загрузочном приспособлении, то он снабжается на выходе третьим винтом, который служит для сбрасывания лишних и неправильно ориентированных изделий.

На рис. 6, б показан транспортер для перемещения стержневых изделий поперек оси. Такие транспортеры имеют широкое распространение, например в производстве игл.

Левый и правый винты транспортера вращаются в разные стороны. Транспортер снабжен боковыми направляющими стенками. Диаметры винтов и шаг их выбираются в зависимости от размеров изделий и необходимой скорости перемещения.

На рис. 6, в показан транспортер для перемещения шаровых изделий. Эти транспортеры часто применяют для сортировки шариков. На них можно перемещать изделия с буртом и конические изделия [3, 6]

.Выводы

Все эти транспортеры делаются из секций винтов, нарезанных на валиках. Резьба их обязательно калится и полируется. Профиль резьбы и основные параметры зависят от конфигурации и размеров изделий.

Список использованной литературы

1. Анхимюк, В.Л. Теория автоматического управления: учеб. пособие для ВУЗов / В.Л. Анхимюк, О.Ф. Опейко, Н.Н. Михеев. – 2-е изд., испр. – Минск: Дизайн про, 2002. – 351 с.

2. Брюханов, В.Н. Теория автоматического управления: учеб. для ВУЗов / В.Н. Брюханов, М.Г. Косов, С.П. Протопопов и др.; под ред. Ю.М. Соломенцева. – 3-е изд. – М.: Высш. шк., 2000. – 265 с.

3. Востриков, А.С. Теория автоматического регулирования: учеб. пособие для вузов / А.С. Востриков, Г.А. Французова. – М.: Высш. шк., 2004. – 365 с.

4. Душин, С.Е. Теория автоматического управления: учеб. для ВУЗов / С.Е. Душин, Н.С. Зотов, Д.Х. Имаев, Н.Н. Кузьмин; под ред. В.Б. Яковлева. – М.: Высш. шк., 2003. – 566 с.

5. Ерофеев, А.А. Теория автоматического управления: учеб. для ВУЗов. – 2е изд., перераб. и доп. – СПБ.: Политехника, 2003. – 301 с.

6. Клюев, А.С. Автоматическое управление линейными системами / А.С. Клюев, Е.А. Кочетков, А.Е. Кочетков; под общ. ред. А.С. Клюева. – М.: Фирма «Испо-сервис», 2003. – 196 с.