Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- 1. Общее состояние вопроса

- 1.1. Устройство ленточных конвейеров

- 1.2. Цели и задачи работы

- Заключение

- Список источников

Введение

Ленточные конвейеры, благодаря своей эффективности и универсальности, являются одним из наиболее востребованных видов транспортировочного оборудования в различных отраслях промышленности. От горнодобывающей до пищевой и химической, они демонстрируют свою применимость благодаря высокой пропускной способности и возможности перемещать сыпучие и кусковые грузы на значительные расстояния при относительно невысоких эксплуатационных затратах. Однако ключевым фактором для обеспечения надежной и бесперебойной работы ленточного конвейера является точный расчет и обоснование его тяговых характеристик.

Использование двух приводов позволяет более равномерно распределить тяговое усилие, что ведет к снижению нагрузки на конвейерную ленту. Это, в свою очередь, способствует увеличению срока ее службы и повышает общую надежность и долговечность всей конвейерной системы.

Актуальность темы

Актуальность исследования, посвященного обоснованию тяговых параметров ленточных конвейеров, оснащенных головным и хвостовым приводами, обусловлена несколькими ключевыми факторами, играющими важную роль в современной промышленности.

Во-первых, современные промышленные предприятия сталкиваются с постоянным ростом объемов перемещаемых материалов. Это требует от транспортировочного оборудования, в частности, от ленточных конвейеров, повышенной производительности и надежности. Как следствие, возрастают нагрузки на конвейеры, что ставит на первый план необходимость точного расчета и обоснования их тяговых характеристик. Некорректные расчеты в этой области могут привести к серьезным последствиям, включая поломки оборудования, проскальзывание ленты, перегрузки и, как следствие, финансовые потери, связанные с простоем производства и ремонтом.

Во-вторых, в условиях современных производственных требований, надежность и долговечность оборудования приобретают первостепенное значение. Разработка и внедрение методов, позволяющих снизить риски возникновения аварийных ситуаций и обеспечить стабильную работу конвейерных систем на протяжении длительного времени, являются важной задачей. Именно корректное обоснование тяговых параметров, с учетом особенностей конкретного производственного процесса, позволяет обеспечить долгосрочную эффективность конвейерной системы.

1. Общее состояние вопроса

Ленточные конвейеры, благодаря своим выдающимся эксплуатационным характеристикам, нашли широкое применение во множестве отраслей промышленности. Их популярность обусловлена сочетанием высокой производительности, простоты конструкции, возможности транспортировки груза на непрерывной несущей поверхности, низким уровнем шума и потенциалом для полной автоматизации [1].

В зависимости от области применения и функциональных особенностей, ленточные конвейеры можно условно разделить на три основные категории:

1. Конвейеры общего назначения: Эти устройства, как правило, используются для внутризаводской транспортировки различных материалов, обеспечивая эффективное перемещение грузов в пределах производственных площадок.

2. Конвейеры большой мощности: Данный тип конвейеров применяется для транспортировки значительных объемов грузов, таких как уголь, руда, нерудные ископаемые, на относительно большие расстояния, часто за пределами производственных территорий.

3. Конвейеры для горных работ: Эти специализированные конвейеры разработаны для эксплуатации в сложных условиях подземных и открытых горных выработок, где требуется высокая надежность и устойчивость к агрессивным средам.

Такая классификация позволяет лучше понять разнообразие применения ленточных конвейеров и их адаптацию к различным производственным задачам и условиям [2].

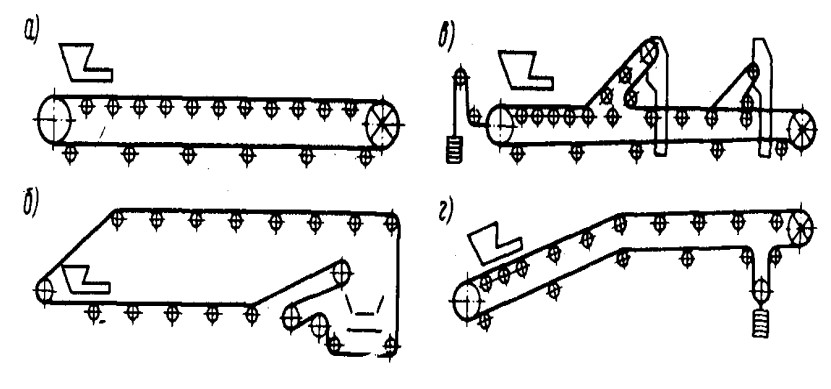

Ленточные конвейеры подразделяются по различным конструктивным и технологическим признакам (рис. 1): - числу приводов - одноприводные, многоприводные; - типу приводных устройств - однобарабанные (рис. 1. а), двухбарабанные, однобарабанные со специальным прижимным устройством и др.; - способу разгрузки – с концевой разгрузкой, промежуточной разгрузкой (рис. 1. в); - типу ленты – с гладкой бельтинговой, резинотросовой, с рифленой бельтинговой, специальной; виду установки на трассе – горизонтальные, горизонтально-наклонные, наклонно-горизонтальные (рис. 1. г); расположению рабочей ветви – с верхней рабочей ветвью, нижней рабочей ветвью (рис. 1. б), с двумя рабочими ветвями; форме поперечного сечения ветви ленты – с плоской лентой, лотковой лентой и т.д.

Ленточные конвейеры общего назначения представляют собой универсальный вид транспортировочного оборудования, используемый в разнообразных производственных процессах. Они могут быть как стационарными, устанавливаемыми на постоянном месте, так и передвижными, обеспечивающими гибкость в организации транспортировки. Эти конвейеры применяются для перемещения различных материалов, включая кокс и агломерат на металлургических заводах, уголь, руду и отходы обогащения (“хвосты”) на обогатительных фабриках, а также для транспортировки грунта и строительных материалов [1-3].

Таким образом, конвейеры общего назначения находят широкое применение в различных сферах промышленности, где требуется надежное и эффективное перемещение разнообразных грузов.

Рисунок 1 – Схемы ленточных конвейеров

1.1. Устройство ленточных конвейеров

Конструкция ленточного конвейера включает в себя несколько основных компонентов, обеспечивающих его эффективную работу. Ключевым элементом является прорезиненная лента, которая выполняет двойную функцию – служит как несущим органом для транспортировки груза, так и тяговым элементом, приводящим конвейер в движение. Для поддержки ленты и обеспечения её правильного натяжения используются роликоопоры, которые, в свою очередь, крепятся к опорным металлоконструкциям [4].

Важными составляющими конвейера также являются приводные и натяжные устройства, отвечающие за передачу движения и регулировку натяжения ленты, а также загрузочные устройства, обеспечивающие поступление транспортируемого материала на ленту. Помимо основных компонентов, конвейер может быть оборудован различными разгрузочными устройствами, средствами очистки ленты и другими вспомогательными элементами, которые оптимизируют его работу и продлевают срок службы [4, 5].

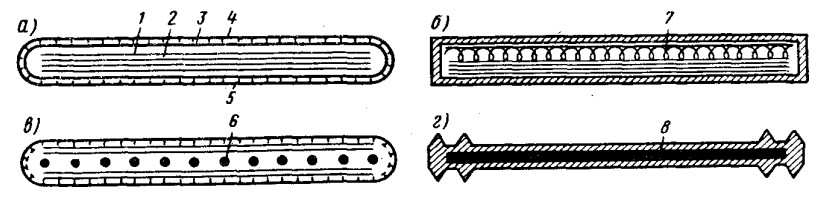

Конструкция ленты конвейера (рис. 2) включает в себя прочный тяговый каркас 1, состоящий из слоев ткани, скрепленных эластичными резиновыми прослойками (сквиджами) 2 толщиной 0,2-0,3 мм. Для повышения общей прочности и износостойкости тканевый каркас покрыт защитной тканью (брекером) 3.

Дополнительная защита от влаги и повреждений обеспечивается резиновыми прокладками 4 и 5 толщиной 3-6 мм (рабочая сторона) и 1-3 мм (нерабочая сторона) по обеим сторонам ленты. Количество прокладок варьируется от 3 до 12, в зависимости от ширины ленты.

Выбор материалов для основы и заполнителя ленты зависит от конкретных эксплуатационных условий. Заполнение выполняется резиновыми смесями на основе натурального или синтетического каучука, а также поливинилхлорида и полиэтилена. Тканевые прокладки могут изготавливаться из хлопчатобумажных или синтетических нитей, стекловолокна и других материалов. В этих тканевых прокладках продольные нити образуют основу, а поперечные – утки. Эта сложная многослойная структура обеспечивает высокую прочность, износостойкость и гибкость ленты, делая её пригодной для работы в различных условиях [6].

В конвейерах, предназначенных для транспортировки больших объемов грузов, часто используют резинотросовые ленты. Их ключевыми преимуществами являются высокая прочность на разрыв, минимальное удлинение при нагрузке и увеличенный срок службы. Тяговым элементом в таких лентах выступают стальные тросики 6 диаметром от 2,1 до 11,6 мм. Для обеспечения дополнительной защиты тягового каркаса от повреждений в некоторых конструкциях предусмотрены специальные защитные сетки 7.

Кроме того, для придания ленте поперечной жесткости могут использоваться металлические рессоры 8. Такая комбинация материалов и конструктивных элементов обеспечивает надежную и долговечную работу конвейера в условиях интенсивной эксплуатации.

Рисунок 2 – Типы конвейерных лент

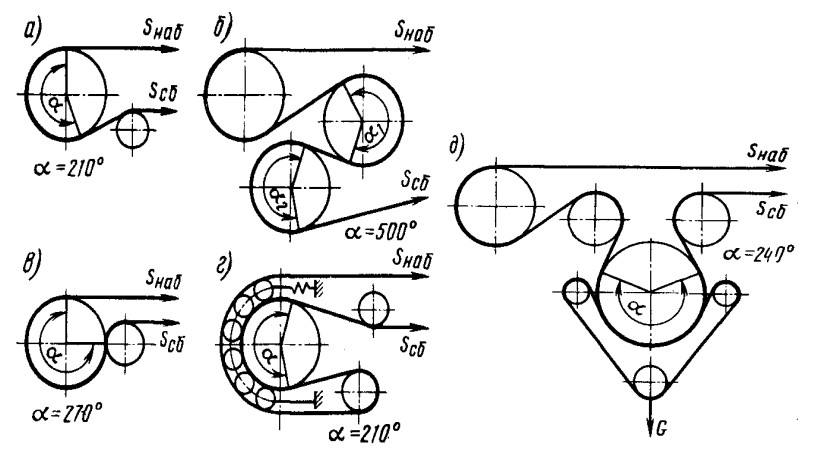

Приводы ленточных конвейеров, в зависимости от способа передачи тягового усилия, подразделяются на два основных типа: обыкновенные и специальные (рис. 3). Обыкновенные приводы (рис. 3, а и б) используют силу трения, возникающую между конвейерной лентой и приводным барабаном, для передачи тягового усилия. Это достигается путем создания определенного натяжения ленты, огибающей приводной барабан. В свою очередь, специальные приводы (рис 3, в-д) используют дополнительные прижимные устройства, такие как прижимные ролики или ленты, для увеличения силы трения и, соответственно, тягового усилия [6, 8].

Рисунок 3 – Схемы приводов ленточных конвейеров

В зависимости от количества приводных барабанов, используемых для передачи тягового усилия, приводы ленточных конвейеров можно разделить на однобарабанные и двухбарабанные. Основными компонентами любого привода являются: приводной барабан, редуктор, обеспечивающий необходимое передаточное число, и электродвигатель, приводящий в движение всю систему. Эти элементы, функционирующие в комплексе, образуют так называемую приводную станцию [9].

Приводной барабан выполняется с минимальным диаметром для хлопчатобумажных лент DБ= (100/150) i, мм; синтетических лент DC = (150/300) i, мм; тросовых лент DТ = (250/500)d, мм (d – диаметр троса, мм).

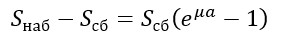

Сила трения ленты, необходимая для передачи тягового усилия, определяется формулой Эйлера:

где Sнаб – натяжные ленты в точке набегания на приводной барабан; Sсб – натяжные ленты в точке сбегания с барабана; µ – коэффициент трения ленты о барабан; а – угол обхвата барабана лентой, град.

Из анализа формулы, определяющей тяговую способность привода ленточного конвейера, становится очевидным, что её можно увеличить, повышая начальное натяжение ленты, коэффициент трения между лентой и барабаном, а также угол обхвата лентой приводного барабана.

Однако, увеличение предварительного натяжения ленты приводит к необходимости использования лент с большим количеством прокладок, что влечет за собой увеличение прочности ленты на разрыв и, соответственно, её стоимости. Поэтому, для повышения тяговых характеристик привода, чаще прибегают к увеличению коэффициента трения или угла обхвата.

Для увеличения коэффициента трения поверхность приводного барабана покрывают материалами с высоким коэффициентом трения, такими как резина, дерево или пластмасса. В свою очередь, для увеличения угла обхвата используют отклоняющие барабаны или специальные прижимные устройства, которые позволяют ленте охватывать большую часть поверхности приводного барабана [8, 10].

1.2. Цели и задачи работы

Целью данной работы является комплексное обоснование тяговых параметров ленточного конвейера, оснащенного головным, хвостовым и, при необходимости, промежуточными приводами, для обеспечения его эффективной, надежной и энергоэффективной работы в различных условиях эксплуатации.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Анализ и систематизацию факторов, влияющих на тяговые характеристики конвейера.

2. Разработку математической модели расчета тяговых усилий.

3. Оптимизацию распределения тяговых усилий между приводами.

4. Обоснование параметров приводных станций.

5. Разработку рекомендаций по проектированию и эксплуатации.

Заключение

Разработанная методика расчета, учитывающая различные факторы (характеристики груза, конвейера, внешние условия), позволит оптимизировать распределение нагрузки на приводные станции. Полученные результаты позволят обосновать оптимальные параметры приводов, обеспечивающие минимальные энергозатраты и максимальную надежность конвейера в широком диапазоне условий эксплуатации. Предложенные рекомендации позволят проектировщикам и эксплуатантам конвейерных систем принимать обоснованные решения, повышая эффективность и снижая риски поломок.

Список источников

- Специальные виды промышленного транспорта: учебн. для вузов. 2-ое изд., перераб. и доп. /С.К. Малыбаев, А.Н. Данияров; другие соавторы: Н.С. Малыбаев; Карагандинский государственный технический университет.-Караганда: Изд-во КарГТУ, 2011-209 с. [Электронный ресурс]. – Режим доступа: https://elib.kstu.kz....

- Киселев, Б.Р. Ленточный конвейер. Расчет и проектирование основных узлов: учеб. пособие/ Б.Р. Киселев, М.Ю. Колобов; Иван. гос. хим.-технол. ун-т. – Иваново, 2019. – 179 с. [Электронный ресурс]. – Режим доступа: https://www.isuct.ru....

- Велесгрупп / Расчет ленточного конвейера [Электронный ресурс]. – Режим доступа: https://velesrti.ru....

- Привод ленточного конвейера [Электронный ресурс]. – Режим доступа: https://spravochnick.ru....

- Проектирование и расчет ленточного конвейера: учебно-методическое пособие / С. Ф. Каменских, С. С. Осьмушин, В. В. Каржавин. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2020. 74 с. URL: http://elar.rsvpu.ru/978-5-8050- 0695-2. Текст: электронный.

- Приводы конвейеров с гибким тяговым элементом: учеб. пособие / В. П. Добровольский. – Омск: Изд-во ОмГТУ, 2009. – 112 с.

- Грузонесущие системы. Устройство ленточного конвейера [Электронный ресурс]. – Режим доступа: https://www.cargo-transfer-system.ru....

- Машины непрерывного транспорта: учебно-методическое пособие / В. И. Матвеенко, А. П. Смоляр. – Могилев: Белорус.-Рос. ун-т, 2021. – 368 с.: ил. [Электронный ресурс]. – Режим доступа: http://e.biblio.bru.by....

- Ленточный конвейер: классификация и принцип работы [Электронный ресурс]. – Режим доступа: https://www.equipnet.ru....

- Ленточный конвейер (транспортер): виды, принцип работы, схемы [Электронный ресурс]. – Режим доступа: https://warehouse.wekey.ru....