Введение.

Различные виды рудного сырья, в том числе железорудного, добываемого в отечественных шахтах и рудниках, являются основным и устойчивым источником пополнения валютных запасов стараны [1,2].

Для сохранения приоритета на мировом рынке ЖРС необходимо постоянное сдерживание естественного, в связи с понижением уровня (глубин) добычи, процесса повышения себестоимости добываемого сырья, где немаловажной слагаемой предстаёт технологический транспорт (ВШТ), основным видом которого в железорудных шахтах является электровозный, обеспечивающий 100 % подземных грузоперевозок руды и доставку горнорабочих к добычным участкам. К сожалению, показатели функционирования ВШТ неутешительны [3].

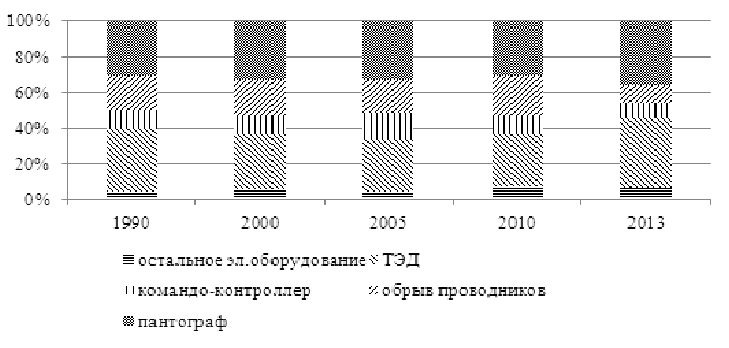

Неутешительны и показатели надежности и долговечности элементов ТЭМК шахтных электровозов (рис. 1). Обобщая выше приведенные факты и оценивая фактические технико-экономические показатели функционирования ВШТ отечественных железорудных шахт. Отметим, что назрела острая необходимость в проведении процесса научно обоснованного реинжиниринга шахтных электровозосоставов с обязательным внедрением в практику их создания эффективных, скомплектованных на современной элементной базе тяговых электромеханических комплексов электровозов с микропроцессорными системами управления, возможностью мониторинга состояния параметров элементов электрооборудования, а также комплексов защит их от не штатных режимов функционирования.

Рис. 1. Динамика изменения количества повреждений основных элементов тягового электрооборудования рудничных электровозов К14 при эксплуатации их в железорудных шахтах Криворожского железорудного бассейна

Материал исследований.

На ныне действующих отечественных видах электровозов применяются электропривода с тяговыми двигателями постоянного тока и контактно- резисторной системой управления [5,6]. Данный тип электропривода в электрической тяге устарел, что в значительной степени определяет низкую эффективность функционирования всего комплекса ВШТ:

- потери энергии в реостатах, составляющие около 30 % – 40 % потребляемой энергии;

- низкая надежность тяговых двигателей, срок службы которых не превышает 2 – 4 месяцев;

- значительные материальные и людские затраты на ремонт и текущее обслуживание тяговых двигателей постоянного тока;

- низкая надежность контроллеров системы управления;

- большая опасность силовых контроллеров в кабине машиниста, крышки которых легко прожигаются электрической дугой;

- ступенчатое регулирование не позволяет в полной мере реализовывать тяговые возможности электровоза;

- существующая система привода ограничивает возможность применения устройств автоматизации управления работой электровозов.

Помимо этого снижение трудозатрат на электровозном транспорте может быть достигнуто применением дистанционного управления электровозами в местах погрузки и разгрузки руды. При этом машинист электровоза выполняет две функции – загрузку или разгрузку вагонеток и управление электровозом. Передача команд управления на электровоз может производиться по индуктивному или радио – каналу [3]. К сожалению, невзирая на значительное (около 80 %) уменьшение по сравнению с 1990 г. объёмов грузоперевозок в шахтах и, следовательно, уменьшения количества горнорабочих, электротравматизм в этих видах горных производств остаётся высоким (рис. 1) [8]. Одиозной слагаемой этого процесса являяется КП тяговой контактной сети, где почти 100 % поражений носит летальный исход для поражённых электрическим током [8].

Особую опасность представляет контактная сеть в зонах погрузки руды – в ортах – заездах. Из-за пунктов погрузки нормально проложить контактный провод отводят сторону, а чаще разрывают у пунктов погрузки. Допустимая высота подвески контактного провода в этих выработках всего 1,8 м и есть вероятность прикосновения непосредственно головой, что крайне опасно. Чтобы проехать пункт погрузки машинисту приходиться совершать сложные и часто опасные манипуляции с токосъемником.

Многочисленные попытки разработать реле утечки для защиты людей от поражения электрическим током в шахтных контактных сетях не дали положительных результатов из-за крайней сложности решением этой задачи при современном состоянии КП – утечку до 50 мА нужно выделить на фоне тяговых токов, которые в десятки тысяч раз больше [5-8].

Как видим, пути совершенствования рудничного электровозного транспорта весьма многообразны. Вместе с тем результаты проводимых в разные годы многочисленных исследований, нацеленных на достижение необходимо-ожидаемого уровня повышения эффективности и безопасности функционирования ВШТ, свидетельствует о том, что пусть даже и эффективными, но все же точечными, локальными методами, достичь этой цели невозможно [5].

Поэтому предлагаемый комплекс реинжиниринга ВШТ железорудных шахт должен, по мнению авторов, выглядеть следующим образом:

- создание совершенной тяговой единицы – электровоза с тяговым электромеханическим комплексом, отвечающим современным требованиям и увеличением сцепного веса до 16 – 18 т;

- «конструирование» линейки автоматизации движением электровозосоставами по структуре;

- создание локальных систем автоматизации управления электровозосоставами при погрузочноразгрузочных операциях;

- создание подсистем управления движением по главным откаточным выработкам.

Как следует из вышеизложенного, первым и основополагающим принципом реализации процесса реинжиниринга ВШТ является создание на базе современных тяговых электротехнических систем новых видов (типов) электровозов.

При этом, обеспечивая требования электробезопасности необходимо понимать, что говоря о «новом» типе, речь должна идти о новом для отечественных предприятий электровозе или, точнее говоря, о новой системе его электроснабжения с обязательностью ликвидации контактного привода, как источника опасности для горнорабочих, в местах погрузкиразгрузки электровозосоставов, т.е. в ортах-заездах.

Прежние попытки решить эту проблему нельзя считать несостоятельными, но и эффективными, в полноте своего решения, также нельзя признать. Практическую реализацию этот принцип приобрел лишь в решениях фирмы ASEA (Швеция), которая создала типовой ряд контактно-аккумуляторных электровозов сцепной массой 6 – 60 т и именно на основе этих – базовых типов электровозов совместно, с фирмой SAAB-SCANIA (Швеция) впоследствии создала сеть автоматизированных систем управления ВШТ для ряда зарубежных рудников и шахт [9].

Более того, и в Украине создан и успешно прошел этап предварительных испытаний на шахтах Криворожского бассейна первый отечественный образец такого электровоза [10], оснащенного современным тяговым электроприводом типа: IGBTинверторы – тяговые асинхронные электромеханические двигатели с возможностью автоматического управления движением электровозосоставами [10].

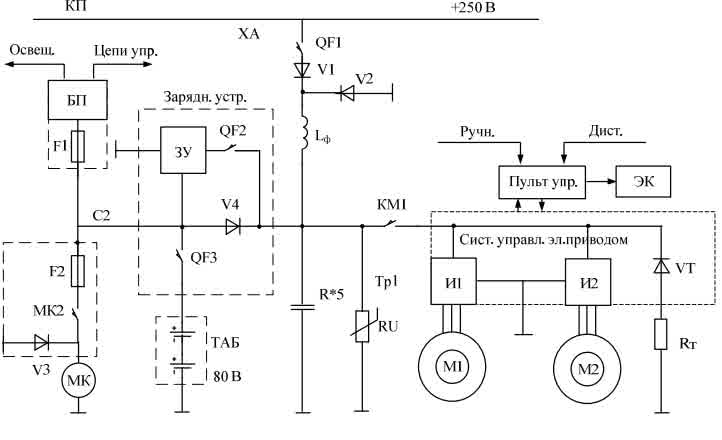

Упрощенная схема контактно – аккумуляторного электровоза с асинхронным приводом приведена на рис. 2.

Рис. 2. Упрощённая электрическая схема шахтного контактно-аккумуляторного электровоза

Основными блоками тягового электропривода электровоза являются: пульт управления, система управления электроприводом с инверторами И1, И2 и тормозным чоппером VT, блок питания цепей управления и освещения БП, зарядное устройство ЗУ, аккумуляторная батарея АБ, тяговые асинхронные двигатели М1, М2.

Входной фильтр выполняется отдельным блоком и состоит из индуктивности L и емкости. Кроме этого в состав блока фильтра включены запирающий диод, обратный диод, ограничитель перенапряжений.

Ограничитель перенапряжений исключает появление опасных перенапряжений на конденсаторах, в том числе возникающих при резонансном заряде конденсаторов. При этом не требуется схема предварительного заряда конденсаторов через резистор и потери рабочего времени на заряд.

Двигаясь по главным выработкам, электровоз работает в контактном режиме, получая питания от контактного провода КП через токосъемник ХА. Далее через автоматический выключатель Q F 1 напряжение поступает на входной фильтр, который является общим для системы управления электроприводом и зарядного устройства

Скорость вращения двигателей регулируется автономными инверторами напряжения И1, И2, собранными на силовых IGBI трансформаторах. Диапазон регулирования частоты на выходе инверторов 2 – 100 Гц. При регулировании задается напряжение на тяговых двигателях, а частота автоматически перестраивается в зависимости от задаваемого напряжения и существующей в данный момент силы тяги электровоза в соответствии с соотношениями.

Следует также отметить, что характеристики выпускаемых электровозов недостаточно учитывают специфику их эксплуатации в рудных шахтах. Так коэффициент тяги составляет 0,17, в то время как реальный коэффициент сцепления в рудных шахтах составляет 0,21 – 0,25.

Представляет интерес также увеличение силы тяги и как результат увеличение производительности составов

В результате такого способа регулирования электромеханические характеристики привода получаются мягкими, напоминающими по форме характеристики двигателей постоянного тока последовательного возбуждения. Это обеспечивает оптимальный режим работы, как самого электропривода, так и системы тягового электроснабжения.

Предусматривается также электрическое торможение тяговых двигателей. При этом отключается контактор КМ1 и энергия торможения от двигателей М1, М2 через инверторы отдается тормозному резистору. Интенсивность торможения регулируется тормозным чоппером на транзисторе.

Для обеспечения электробезопасности контактный провод в погрузочных выработках ликвидируется. При этом повышается безопасность не только погрузочных, но и других работ в погрузочных выработках: крепление выработок, монтаж оборудования, уборка путей от просыпавшейся руды, ремонт рельсовых путей и др

При отсутствии контактного провода питание тягового привода и других устройств электровоза осуществляется от вспомогательной аккумуляторной батареи АБ. По данным расчетов требуемая емкость батареи составляет 350 – 400 А·ч, номинальное напряжение 80 В. С такими параметрами изготовляются комплектные батареи для электропогрузчиков

В данном случае применены свинцовые (кислотные) аккумуляторы, имеющие хорошие энергетические и другие характеристики. Так по сравнению с никель – железными, применяемыми на серийных рудничных аккумуляторных видах электровозов, свинцовые аккумуляторы имеют незначительное выделение газов в процессе заряда и могут изготавливаться даже в герметичном исполнении- необслуживаемые.

При работе электровоза на главных выработках – под контактной сетью – происходит автоматическая подзарядка аккумуляторной батареи от контактной сети с помощью зарядного устройства ЗУ. Зарядное устройство обеспечивает импульсное регулирование тока заряда в зависимости от напряжения в аккумуляторах. Для ограничения выделения газов в процессе заряда напряжение на одном аккумуляторе не должно превышать 2,4 В, а на батарее из 40 элементов – 96 В. Необходимый ток подзаряда аккумуляторной батареи определяется соотношением времени работы электровоза под контактной сетью и без контактной сети. Чем больше длина квершлагов и штреков – тем меньше требуемый ток заряда. Согласно расчетов этот ток находится в пределах 50 –100 А, при этом ток потребляемый из контактной сети составит 20 –35 А.

От аккумуляторной батареи получают питание не только силовые цепи, но и цепи управления электровоза: мотор компрессора МК и блок стабильного питания БП – для питания цепей освещения и элементов системы управления.

Тяговые асинхронные двигатели М1, М должны иметь мощность 45 – 50 кВт, 3 пары полюсов, скорость вращения 1180 об/мин при номинальной частоте 60 Гц. Часовая скорость электровоза составит 11,5 км/час, максимальная – 19,2 км/час.

Асинхронные двигатели в несколько раз дешевле двигателей постоянного тока. Разница в цене двигателей позволяет компенсировать дополнительные затраты на систему управления. В связи с отсутствием щеточно-коллекторного узла надежность асинхронных тяговых двигателей примерно в 5 раз выше, соответственно значительно меньше затраты на обслуживание и ремонт.

Аккумуляторная батарея размещается сверху электровоза сзади кабины, но при разработке новой конструкции РЭ необходимо предусмотреть её «посадку» внутрь электровоза. Масса батареи вместе с ящиком и элементами установки и крепления составляет 1,1 т. Для выравнивания нагрузки на оси требуется дополнительный балласт в передней части электровоза массой около 1 т. Таким образом, масса электровоза увеличивается на 2 т, что позволяет увеличить тяговое усилие на 15 %.

Система управления электроприводом обеспечивает плавное регулирование тока и тягового усилия, а также защиту от буксования. За счет этого максимальное тяговое усилие может быть увеличено еще на 10 –20 %. В итоге максимальная сила тяги электровоза увеличивается на 20 –30 % и он будет устойчиво перевозить составы не из 10, а из 12 вагонеток грузоподъемностью 10 т

За счет плавного регулирования также снижается вероятность и интенсивность буксования, что уменьшит износ колес и рельсов и расход энергии.

Микропроцессорная система управления легко приспосабливается для дистанционного управления электровозами при выполнении погрузочных и разгрузочных работ. Целесообразно использовать комплектные устройства промышленного радиоуправления.

Выводы

Оценивая преимущества контактно – аккумуляторных видов электровозов с асинхронным тяговым электромеханическим комплексом по сравнению с ныне эксплуатируемыми контактными можно отметить:

- за счет устранения контактного провода в наиболее опасных местах – погрузочных выработках – существенно повышается безопасность всех видов работ в погрузочных выработках;

- одновременно устраняются затраты на сооружения и эксплуатацию контактных сетей в погрузочных выработках, общая протяженность которых составляет около 30 % протяженности контактной сети шахт;

- применение частотно управляемого асинхронно привода позволяет уменьшить расход электроэнергии на транспорте на 25 – 30 %;

- по сравнению с двигателями постоянного тока в 4 – 5 раз снижаются затраты на ремонт и эксплуатацию асинхронных тяговых двигателей;

- применение бесконтактного регулирования вместо силовых контроллеров в несколько раз повышает надежность системы управления;

- плавное регулирование силы тяги и ограничение максимальных усилий позволяет примерно в четыре раза увеличить надежность элементов механических передач;

- за счет увеличения массы электровоза и плавного регулирования масса состава может быть увеличена на 20 – 30 %;

- применение дистанционного управления электровозом при погрузочно-разгрузочных работах позволяет уменьшить затраты труда и увеличить производительность работ;

- автоматизация процессов управления повышает их эффективность и упрощает работу машиниста;

- отсутствие контактного провода в зонах погрузки исключает опасные манипуляции с токосъемником, изъятие силового контроллера также повышает безопасность работы машинистов.

- К недостаткам разработанной системы следует отнести существенные затраты на приобретение и эксплуатацию тяговых аккумуляторов, но человеческая жизнь все-таки дороже.

Список использованной литературы

- Шидловський А. К. Геоекономіка та геополітика України: Навч. Посібник / А. К., Шидловський, Г. Г. Півняк, М. В. Рогоза, С. І. Випанасенко. – Днепропетровск : Національний гірничий університет, 2007. – 282 с.

- Бабец Е. К. Сборник технико-экономических показателей горнодобывающих предприятий Украины в 2009 – 2010 гг. Анализ мировой коньюктуры рынка ЖРС 2004 – 2011 гг. / Е. К. Бабец, Л. А. Штанько, В. А. Салганик и др. – Кривой Рог : Видавничий дім, 2011 – 329 с.

- Бутт Ю. Ф. Шахтный подземный транспорт: справочное издание. Шахтный локомотивный и рельсовый транспорт / Ю. Ф. Бутт, В. Б. Грядущий, В. Л. Дебелый, А. Н. Коваль, А. Л. Фурман, В. М. Щука, В. А. Яценко // Под общ. ред. Б. А. Грядущего. – Т.1. – Донецк : «ВИК», 2009.– 481 с.

- . Синчук О. Н. Перспективы развития энергосберегающего тягового электропривода для рудной и угольной отрасли промышленности Украины / О. Н. Синчук, С. В. Лебедкин, О. А. Удовенко, О. В Пасько //Технічна електродинаміка. Тематичний випуск. Проблеми сучасної електротехніки. Інститут електродинаміки НАН України. Частина 1. – К. : – 2006. – С. 50 – 56.

- Беридзе Т. М. Системы управления рудничным электровозным транспортом: под ред. О. Н. Синчука / Т. М. Беридзе, Э. С. Гузов и др. – М. : Недра, 1993. – 225 с.

- Волотковский С. А. Рудничная электровозная тяга / С. А Волотковский. – М. : Недра, 1986. – 189 с.

- Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом. – М. : Недра, 1972. – 225 с.

- Синчук О. Н. Электротравматизм и пути его снижения на электровозном транспорте / О. Н. Синчук, Э. С. Гузов // Безопасность труда в промышленности. –1980. – № 11. – 120 с.

- Bertil Oberg, (2002), Computer-Controller ore Transformation at the LKAB Mine in Kiruna, Sweden Information of ASEA, 212 p.

- Синчук О. Н. Синергетический тяговый асинхронный электротехнический привод для контактноаккумуляторного двухосного электровоза / О. Н. Синчук, Д. А. Шокарев, Е. И. Скапа, Э. С. Гузов, Ф. И. Караманиц // Електромеханічні та енергозберігаючі системи. – Кременчук : КНУ, 2011. – Вип. 4/2011 (16). – С. 65 – 68.