Реферат по теме выпускной работы

Содержание

- Введение

- 1. Характеристика и особенности процесса абсорбции сероуглерода

- 2. Формализация объекта управления

- 3. Цель, функции и задачи САУ

- 4. Разработка концепции построения САУ абсорбционной колонной

- 5. Заключение

- Список источников

Введение

Абсорбцией называют процесс поглощения паров или газов из парогазовых или газовых смесей жидкими поглотителями – абсорбентами. Если поглощаемый газ, называемый абсорбатом – химически не взаимодействует с абсорбентом, то такой вид абсорбции называют физической. Если же абсорбат образует с абсорбентом химическое соединение, возникающее в процессе химической реакции, то такой процесс называют хемосорбцией. В технике достаточно часто встречается сочетание обеих видов абсорбции.

Физическая абсорбция (или просто абсорбция) в большинстве случаев обратима. На этом свойстве процесса абсорбции основано выделение поглощенного газа из раствора – десорбция. Сочетание процесса абсорбции и процесса десорбции позволяют многократно применять абсорбент и выделять абсорбат в чистом виде. Часто десорбцию проводить не обязательно, так как полученный в результате абсорбции насыщенный абсорбент является конечным продуктом, применяемым для дальнейшего использования.

Рассматриваемый в данной работе процесс абсорбции сероуглерода относится к широко применяемым технологическим процессам химической технологии, поэтому абсорбционные колонны стоят в основном ряду промышленных объектов управления в химической промышленности. Указанный технологический процесс – процесс абсорбции сероуглерода является наиболее гибким с точки зрения получения конечных и промежуточных продуктов требуемого состава, но характеризуется достаточно низким коэффициентом полезного действия и высокими удельными затратами энергии. Решение обозначенных задач повышения эффективности рассматриваемого процесса абсорбции сероуглерода невозможно без использования сложных многоуровневых систем автоматизации с применением современного комплекса технических средств и вычислительной техники.

Таким образом, целью работы является повышение эффективности функционирования абсорбционной колонны сероуглерода за счет разработки системы автоматического управления, что позволит улучшить качество процесса абсорбции при снижении эксплуатационных затрат. Достижение поставленной цели возможно за счет глубокого анализа особенностей рассматриваемого объекта управления – абсорбционной колонны сероуглерода, теоретической разработки и технической реализации необходимых алгоритмов управления с использованием современной элементной базы - программируемых логических контроллеров, технологических датчиков и интеллектуальных исполнительных механизмов.

1. Характеристика и особенности процесса абсорбции сероуглерода

В промышленности технологический процесс абсорбции широко используется для очистки горючих, дымовых и технологических газов от различных вредных примесей, для выделения из газовых смесей отдельных, особо ценных, компонентов, для санитарной очистки газов и т.д. [1,2]

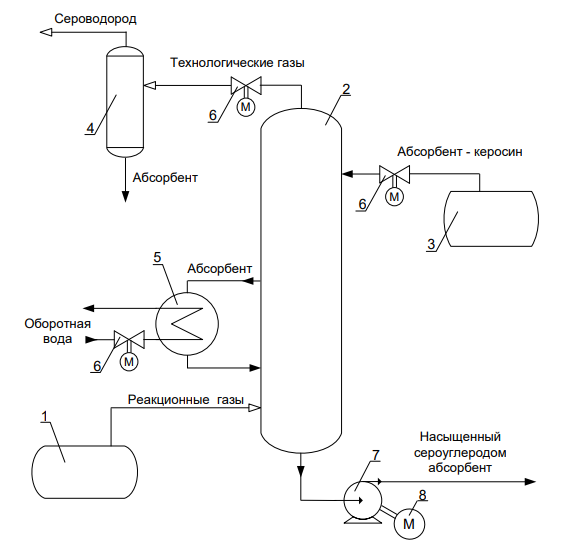

В данной работе рассматривается процесс абсорбции сероуглерода (рис.1.1), целью которого является выделение сероуглерода из реакционных газов, в состав которых входит сероуглерод, сероводород, метан и различные инертные газы.

Рисунок 1.1 – Технологическая схема процесса абсорбции сероуглерода

поз. 1 – сборник сероуглерода-сырца (фазоразделитель);

поз. 2 – абсорбционная колонна;

поз. 3 – сборник (ёмкость) жидких нефтепродуктов – керосина;

поз. 4 – брызгоотделитель (каплеотбойник);

поз. 5 – промежуточный холодильник, охлаждаемый оборотной водой;

поз. 6 – регулирующий клапан с электроприводом М;

поз. 7 – насос Н-1;

поз. 8 – электродвигатель насоса.

Поток реакционных газов, состоящих из паров сероуглерода, сероводорода, метана из фазоразделителя (поз.1 на рис.1.1) по трубопроводу подается в колонну абсорбции (поз.2 на рис.1.1), в которой происходит удаление абсорбентом сероуглерода из газовой фазы. В качестве абсорбента используются нефтепродукты, чаще всего – керосин.

Абсорбционная колонна (поз.2 на рис.1.1) представляет собой вертикальный цилиндрический аппарат, содержащий 28 тарелок и отбойную сетку в головной части колонны. Реакционные газы подаются в нижнюю часть колонны, абсорбент для орошения колонны подается в верхнюю часть колонны, ниже отбойной решетки. Температура реакционных газов на входе в абсорбционную колонну должна быть не более 40 ?С. Давление в абсорбционной колонне должно быть в пределах от 0,22 до 0,25 МПа. Уровень насыщенного сероуглеродом абсорбента в кубе колонны должен быть в пределах от 40% до 50%.

Абсорбент, в качестве которого применяется керосин, подается в абсорбционную колонну из емкости для жидких нефтепродуктов (поз.3 на рис.1.1). Расход абсорбента, подаваемого в верхнюю часть абсорбционной колонны, изменяется в пределах от 1000 до 18000 кг/ч.

Процесс абсорбции относится к экзотермическим реакциям, поэтому часть абсорбента на уровне 9 тарелки выводится из абсорбционной колонны и подается в промежуточный холодильник (поз.5 на рис.1.1), использующий в качестве хладагента холодную оборотную воду. Там происходит процесс охлаждения абсорбента до температуры не более 40 ?С, после чего абсорбент возвращается в абсорбционную колонну на уровне 8 тарелки. Расход охлажденного абсорбента, возвращаемого в абсорбционную колонну, составляет не более 10000 кг/ч.

Насыщенный сероуглеродом абсорбент собирается в нижней части абсорбционной колонны – кубе колонны и постоянно откачивается насосом (поз.7 на рис.1.1) с электродвигателем (поз.8 на рис.1.1) на узел десорбции.

Освобожденные от сероуглерода реакционные газы – называемые в дальнейшем технологические газы, выходящие из верхней части абсорбционной колонны, поступают в каплеотбойник (брызгоотделитель) (поз. 4 на рис.1.1). Каплеотбойник (поз. 4) представляет собой цилиндрический вертикальный аппарат с отбойным слоем в его верхней части. Отбойный слой позволяет осуществлять выделение из технологических газов остатков абсорбента, который собирается в нижней части каплеотбойника. По мере накопления абсорбент сливается из каплеотбойника в емкость для жидких нефтепродуктов (поз.3 на рис.1.1). Давление в каплеотбойнике поддерживается в пределах от 0,22 до 0,25 МПа.

Выходящий из верхней части каплеотбойника газ (обозначен «сероводород» на рис.1.1) содержит в объемных долях не менее 93% сероводорода, не более 0,4% сероуглерода и не более 6% инертных газов. Часть потока сероводорода после каплеотбойника подается в на стадию рекуперации серы и установку по производству натрия гидросульфида. Другая часть потока сероводорода после каплеотбойника подается в цех по производству метионина.

Для возможности изменения расходов основных и вспомогательных компонентов и потоков веществ, влияющих на эффективность процесса абсорбции, в технологической схеме предусмотрены регулирующие клапаны (поз.6 на рис.1.1) с электроприводом М (рис.1.1).

Положение рабочей линии процесса абсорбции определяется начальной и конечной концентраций абсорбируемого компонента – абсорбата (сероуглерода), а положение равновесной линии однозначно зависит от температуры и давления в абсорбционной колонне [1,3]. Из этого следует, что концентрация извлекаемого компонента – сероуглерода, в технологических газах и насыщенном сероуглеродом абсорбенте, зависит от его начальной концентрации в исходной газовой смеси – в реакционных газах, расхода реакционных газов, расхода абсорбента, а также от величины давления и температуры в абсорбере.[4]

Изменение расхода исходных реакционных газов и начальной концентрации сероуглерода в них представляют собой выходные величины предыдущих технологических аппаратов, а, следовательно, представляют собой основные возмущения рассматриваемого процесса абсорбции.

Основной особенностью рассматриваемого процесса абсорбции сероуглерода является отсутствие технической возможности непосредственного контроля основного параметра – концентрации сероуглерода в насыщенном абсорбенте. Выполнить это не представляется возможным из-за отсутствия соответствующего датчика.

Для предотвращения попадания исходных реакционных газов из абсорбционной колонны в линию отвода насыщенного сероуглеродом абсорбента на десорбцию, в нижней части колонны, оставляют определенное количество жидкости – насыщенного сероуглеродом абсорбента, уровень которого необходимо поддерживать постоянным исходя из условия сохранения материального баланса абсорбционной колонны.[5]

2. Формализация объекта управления

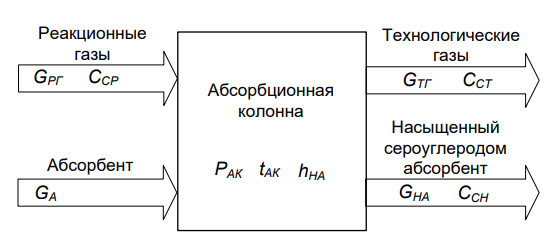

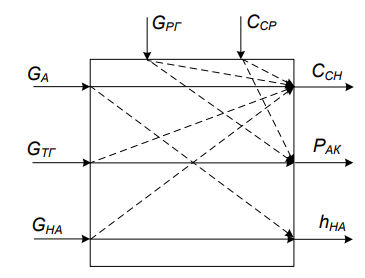

Выполненный анализ особенностей функционирования процесса абсорбции сероуглерода (рис.1.1) [6], а также его технических характеристик и параметров, позволили получить схему материальных потоков (рис.2.1) и схему информационных переменных (рис.2.2) данного объекта управления.

Согласно рис.2.1, входные материальные потоки – реакционные газы и абсорбент (керосин), прошедшие предварительное охлаждение в холодильниках и взаимодействуя между собой в абсорбционной колонне тарельчатого типа, превращаются в его выходные материальные потоки – технологические газы и насыщенный сероуглеродом абсорбент.

Рисунок 2.1 – Схема материальных потоков абсорбционной колонны

Рисунок 2.2 – Схема информационных переменных абсорбционной колонны

3. Цель, функции и задачи САУ

Цель разрабатываемой САУ – повышение эффективности функционирования абсорбционной колонны сероуглерода за счет разработки системы автоматического управления, что позволит улучшить качество процесса абсорбции при снижении эксплуатационных затрат.

Реализация поставленной цели возможна при решении разрабатываемой САУ следующих задач:

– постоянное получение информации об основных технологических параметрах абсорбционной колонны: концентрации сероуглерода в насыщенном абсорбенте; давления в верхней части колонны; уровня насыщенного абсорбента в нижней части колонны; расхода абсорбента, подаваемого в колонну; расхода технологических газов из колонны; расхода насыщенного абсорбента.

– реализация алгоритмов управления концентрацией сероуглерода, давлением в колонне и уровнем насыщенного абсорбента для вычисления управляющих воздействий;

– выдача полученных управляющих воздействий на объект управления через соответствующие исполнительные механизмы и регулирующие органы;

– постоянное взаимодействие разработанной САУ с выше расположенным уровнем АСУТП.

4. Разработка концепции построения САУ абсорбционной колонной

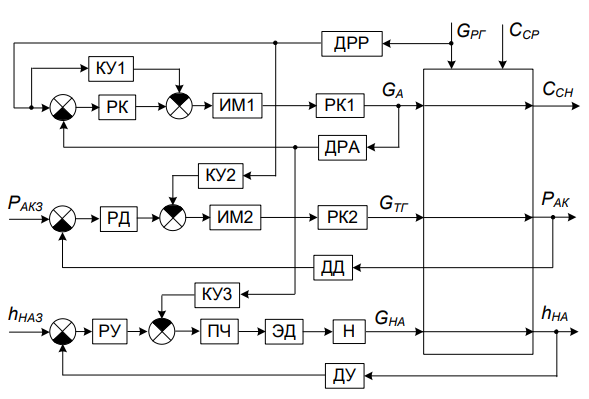

Выполненный анализ существующих систем автоматизации абсорбционной колонны сероуглерода выявил следующие существенные их недостатки: низкая эффективность одноконтурной САУ давлением и одноконтурной САУ уровнем в абсорбционной колонне; невозможность реализации обратной связи при управлении основной управляемой переменой – концентрацией сероуглерода в насыщенном абсорбенте из-за отсутствия необходимого датчика. Для устранения этих недостатков предложена концепция построения САУ абсорбционной колонной сероуглерода, схема реализации которой приведена на рисунке 4.1. [7]

Рисунок 4.1 – Схема концепции построения САУ абсорбционной колонной

САУ концентрацией сероуглерода в насыщенном абсорбенте предлагается реализовать в виде следящей системы управления, которая изменяет расход абсорбента GА в абсорбционную колонну в соответствии (пропорционально) с расходом реакционных газов GРГ, подаваемых в колонну (рис.4.1). Для повышения точности управления САУ реализуется с использование комбинированного принципа управления с основным регулятором концентрации РК и компенсационным устройством по задающему воздействию (расходу реакционных газов) КУ1 (рис.4.1). Контроль управляемой переменной – расхода адсорбента и задающего воздействия – расхода реакционных газов осуществляется соответствующими датчиками: датчиком расхода абсорбента ДРА и датчиком расхода реакционных газов ДРР. Необходимое, в процессе управления, изменение расхода абсорбента осуществляется регулирующим органом – регулирующим клапаном абсорбента РК1, который приводится в движение исполнительным механизмом ИМ1 (электропривод регулирующего клапана).

САУ давлением в абсорбционной колонне сероуглерода для повышения точности управления реализуется с использованием принципа комбинированного управления, с основным регулятором давления РД и компенсационным устройством по основному возмущающему воздействию (расходу реакционных газов) КУ2 (рис.4.1). Контроль управляемой переменной – давления в абсорбционной колонне осуществляется датчиком давления ДД. Необходимое, в процессе управления, изменение расхода технологических газов GТГ осуществляется регулирующим органом – регулирующим клапаном реакционных газов РК2, который приводится в движение исполнительным механизмом ИМ2 (электропривод регулирующего клапана).

САУ уровнем насыщенного абсорбента в абсорбционной колонне сероуглерода для повышения точности управления реализуется с использованием принципа комбинированного управления, с основным регулятором уровня РУ и компенсационным устройством по основному возмущающему воздействию (расходу абсорбента) КУ3 (рис.4.1). Контроль управляемой переменной – уровня в абсорбционной колонне осуществляется датчиком уровня ДУ. Необходимое, в процессе управления, изменение расхода насыщенного сероуглеродом абсорбента GНА осуществляется регулирующим органом – наосом насыщенного абсорбента Н, который приводится в движение исполнительным механизмом – электродвигателем ЭД с преобразователем частоты ПЧ.

Заключение

В работе осуществлена разработка системы автоматического управления абсорбционной колонной сероуглерода.

Предложена концепция построения системы автоматического управления абсорбционной колонной сероуглерода. На основании выполненного анализа существующих систем автоматизации и используемых в настоящее время принципов построения систем автоматического управления, было принято решение об использовании комбинированного принципа управления для всех управляемых переменных абсорбционной колонны сероуглерода, как наиболее подходящей для решения поставленной задачи автоматизации рассматриваемого объекта.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2025 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Бесков, B.C. Общая химическая технология / B.C. Бесков – М.: Академкнига, 2006. – 452 с.

- Рамм, В.М. Абсорбция газов / В.М. Рамм. – М.: Химия, 1976. – 656 с.

- Айнштейн, В. Г. Процессы и аппараты химической технологии. Общий курс: [Электронный ресурс]: в 2 кн. / В. Г. Айнштейн, М. К. Захаров, Г. А. Носов [и др.] ; Под ред. В. Г. Айнштейна. – 5-е изд. (эл.). – М.: БИНОМ. Лаборатория знаний, 2014. — 1758 с.

- Касаткин, А.Г. Основные процессы и аппараты химической технологии / А.Г. Касаткин. – М.: Изд-во АльянС, 2005. – 753 с.

- Аверкин, А.Г. Аппараты для физико-химической очистки воздуха. Учебное пособие в 2-х частях. Ч.1. Абсорберы. / А.Г.Аверкин – Пенза: ПГАСА, 2000. – 345 с.

- Дытнерский, Ю.И. Процессы и аппараты химической технологии / Ю.И. Дытнерский. Часть 2. – М., «Химия» 2002. – 368 с.

- Иванова, Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 2 / Г.В. Иванова. – СПб.: СПбГТИ(ТУ), 2003. – 70с.

- Лукас В. А. Теория управления техническими системами. Учебный курс для вузов – Третье издание, переработанное и дополненное – Екатеринбург, Издво УГГГА, 2002. – 675 с.

- Дорф Р. Современные системы управления / Дорф, Р., Бишоп Р – Москва: Лаборатория Базовых Знаний, 2002. – 832 с.

- Кафаров, В.В. Математическое моделирование основных процессов химических производств / В.В. Кафаров – М.: Высшая школа, 1991. – 367с.

- Шувалов, В.В. Автоматизация производственных процессов в химической промышленности / В.В. Шувалов, Г.А. Огаджанов, В.А. Голубятников. – М.: Химия, 1991. – 480 с.