Автор:В.О. Берлов, В.А. Попов, Р.В. Федюн

Источник: Автоматизация технологических объектов и процессов. Поиск молодых : сборник научных трудов ХХIII международной научно-технической конференции аспирантов и студентов в г. Донецке 23-25 мая 2023 г. - Донецк : ДОННТУ, 2023. – С.80 – 84.

Абсорбцией называется процесс поглощения (впитывания) газа или пара жидким поглотителем – абсорбентом [1,2]. Процесс поглощения газа – абсорбата осуществляется или за счет его растворения в абсорбенте, или же в результате его химического взаимодействия с абсорбентом. В первом случае процесс поглощения газа называют физической абсорбцией, а во втором случае – химической абсорбцией или хемосорбцией. Встречается и сочетание обоих механизмов рассматриваемого процесса абсорбции.

В промышленности технологический процесс абсорбции широко используется для очистки горючих, дымовых и технологических газов от различных вредных примесей, для выделения из газовых смесей отдельных, особо ценных, компонентов, для санитарной очистки газов и т.д. [1,2]

В процессе превращения и перехода из газовой фазы в жидкую, энергия молекул исходного распределяемого компонента снижается. Поэтому, рассматриваемый процесс абсорбции сопровождается выделением тепловой энергии и увеличением температуры системы. Кроме того, исходный объем системы в процессе абсорбции снижается за счет уменьшения объема газовой фазы. Как следует из принципа Ле-Шателье, растворимость газа в жидкости растет при увеличении давления и снижении температуры процесса абсорбции. Кинетика процесса абсорбции описывается основными уравнениями массопередачи. Статика процесса абсорбции описывается уравнением Генри

При реализации процесса абсорбции очень важно выбрать такой жидкий поглотитель –абсорбент, в котором целевой компонент – газ (абсорбат) растворялся как можно лучше. Известно, что, например, азот и кислород очень плохо растворяются в воде. Диоксид углерода растворяется в воде значительно лучше. Аммиак же является своеобразным рекордсменом – в одном литре воды растворяется до 700 литров аммиака [1,2].

При абсорбции происходит переход газа в жидкую фазу, т.е. в конденсированное состояние. На этот процесс оказывают существенное влияние температура и давление. Из химии известно, что с повышением давления и понижением температуры растворимость газа в жидкости увеличивается. Так как при абсорбции стоит задача как можно лучше удалить целевой компонент – газ, то, следовательно, его поглощение необходимо проводить при повышенном давлении и пониженной температуре.

Сероуглерод CS2 получается в результате реакции синтеза между природным газом и серой. Расплавленная сера вместе с природным газом (метаном) поступают в печь синтеза, после неё – в реакторы, где при температуре 635±45 градусов Цельсия происходит взаимодействие серы и метана и их превращение в сероуглерод в соответствии со следующей реакцией:

Сероуглерод абсорбируется поглотителем, в качестве которого выступают нефтепродукты (чаще всего – керосин), затем происходит процесс десорбции и после очистки в отделе сероуглерода, дистилляционной колонне и отмывки водой направляется на склад готовой продукции, откуда используется для внутризаводских нужд и отправляется в виде товарного продукта. Основные стадии производства сероуглерода: подготовка серы (очистка серы и её плавление); копримирование природного газа; синтез сероуглерода; конденсация серы и сероуглерода; абсорбция сероуглерода; десорбция сероуглерода; дистилляция сероуглерода; хранение и выдача готового продукта – товарного сероуглерода.

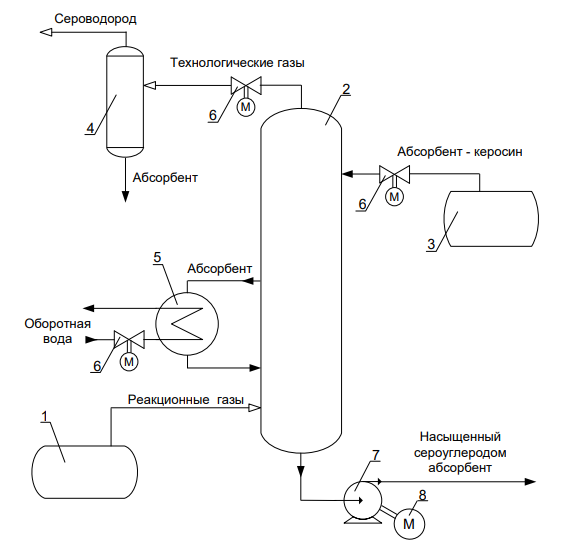

В данной работе рассматривается процесс абсорбции сероуглерода (рис.1), целью которого является выделение сероуглерода из реакционных газов, в состав которых входит сероуглерод, сероводород, метан и различные инертные газы.

Рисунок 1 – Технологическая схема процесса абсорбции сероуглерода

поз. 1 – сборник сероуглерода-сырца (фазоразделитель);

поз. 2 – абсорбционная колонна;

поз. 3 – сборник (ёмкость) жидких нефтепродуктов – керосина;

поз. 4 – брызгоотделитель (каплеотбойник);

поз. 5 – промежуточный холодильник, охлаждаемый оборотной водой;

поз. 6 – регулирующий клапан с электроприводом М;

поз. 7 – насос Н-1;

поз. 8 – электродвигатель насоса.

Поток реакционных газов, состоящих из паров сероуглерода, сероводорода, метана из фазоразделителя (поз.1 на рис.1) по трубопроводу подается в колонну абсорбции (поз.2 на рис.1), в которой происходит удаление абсорбентом сероуглерода из газовой фазы. В качестве абсорбента используются нефтепродукты, чаще всего – керосин.

Абсорбционная колонна (поз.2 на рис.1) представляет собой вертикальный цилиндрический аппарат, содержащий 28 тарелок и отбойную сетку в головной части колонны. Реакционные газы подаются в нижнюю часть колонны, абсорбент для орошения колонны подается в верхнюю часть колонны, ниже отбойной решетки. Температура реакционных газов на входе в абсорбционную колонну должна быть не более 40 °С. Давление в абсорбционной колонне должно быть в пределах от 0,22 до 0,25 МПа. Уровень насыщенного сероуглеродом абсорбента в кубе колонны должен быть в пределах от 40% до 50%.

Абсорбент, в качестве которого применяется керосин, подается в абсорбционную колонну из емкости для жидких нефтепродуктов (поз.3 на рис.1). Расход абсорбента, подаваемого в верхнюю часть абсорбционной колонны, изменяется в пределах от 1000 до 18000 кг/ч

Процесс абсорбции относится к экзотермическим реакциям, поэтому часть абсорбента на уровне 9 тарелки выводится из абсорбционной колонны и подается в промежуточный холодильник (поз.5 на рис.1), использующий в качестве хладагента холодную оборотную воду. Там происходит процесс охлаждения абсорбента до температуры не более 40 °С, после чего абсорбент возвращается в абсорбционную колонну на уровне 8 тарелки. Расход охлажденного абсорбента, возвращаемого в абсорбционную колонну, составляет не более 10000 кг/ч.

Насыщенный сероуглеродом абсорбент собирается в нижней части абсорбционной колонны – кубе колонны и постоянно откачивается насосом (поз.7 на рис.1) с электродвигателем (поз.8 на рис.1) на узел десорбции.

Освобожденные от сероуглерода реакционные газы – называемые в дальнейшем технологические газы, выходящие из верхней части абсорбционной колонны, поступают в каплеотбойник (брызгоотделитель) (поз. 4 на рис.1). Каплеотбойник (поз. 4) представляет собой цилиндрический вертикальный аппарат с отбойным слоем в его верхней части. Отбойный слой позволяет осуществлять выделение из технологических газов остатков абсорбента, который собирается в нижней части каплеотбойника. По мере накопления абсорбент сливается из каплеотбойника в емкость для жидких нефтепродуктов (поз.3 на рис.1). Давление в каплеотбойнике поддерживается в пределах от 0,22 до 0,25 МПа.

Выходящий из верхней части каплеотбойника газ (обозначен «сероводород» на рис.1) содержит в объемных долях не менее 93% сероводорода, не более 0,4% сероуглерода и не более 6% инертных газов. Часть потока сероводорода после каплеотбойника подается в на стадию рекуперации серы и установку по производству натрия гидросульфида. Другая часть потока сероводорода после каплеотбойника подается в цех по производству метионина

Для возможности изменения расходов основных и вспомогательных компонентов и потоков веществ, влияющих на эффективность процесса абсорбции, в технологической схеме предусмотрены регулирующие клапаны (поз.6 на рис.1) с электроприводом М (рис.1).

Положение рабочей линии процесса абсорбции определяется начальной и конечной концентраций абсорбируемого компонента – абсорбата (сероуглерода), а положение равновесной линии однозначно зависит от температуры и давления в абсорбционной колонне [1,3]. Из этого следует, что концентрация извлекаемого компонента – сероуглерода, в технологических газах и насыщенном сероуглеродом абсорбенте, зависит от его начальной концентрации в исходной газовой смеси – в реакционных газах, расхода реакционных газов, расхода абсорбента, а также от величины давления и температуры в абсорбере.

Изменение расхода исходных реакционных газов и начальной концентрации сероуглерода в них представляют собой выходные величины предыдущих технологических аппаратов, а, следовательно, представляют собой основные возмущения рассматриваемого процесса абсорбции.

Основной особенностью рассматриваемого процесса абсорбции сероуглерода является отсутствие технической возможности непосредственного контроля основного параметра –концентрации сероуглерода в насыщенном абсорбенте. Выполнить это не представляется возможным из-за отсутствия соответствующего датчика.

Повышение температуры замедляет протекание процесса абсорбции. Во избежание этого для интенсификации процесса реакционные газы и абсорбент перед подачей их в абсорбционную колонну охлаждают в холодильниках (на рис.1 эти холодильники не показаны). Кроме того, как указывалось выше, для поддержания необходимой температуре в абсорбционной колонне и сохранения теплового баланса процесса абсорбции осуществляется отбор абсорбента из колонны в промежуточный холодильник (поз.5 на рис.1).

Повышение давления в абсорбционной колонне способствует более полному извлечению сероуглерода из реакционных газов. Поддержание заданного значения давления в верхней части абсорбционной колонны является необходимым условием качественного протекания процесса абсорбции.

Для предотвращения попадания исходных реакционных газов из абсорбционной колонны в линию отвода насыщенного сероуглеродом абсорбента на десорбцию, в нижней части колонны, оставляют определенное количество жидкости – насыщенногосероуглеродом абсорбента, уровень которого необходимо поддерживать постоянным исходя из условия сохранения материального баланса абсорбционной колонны.

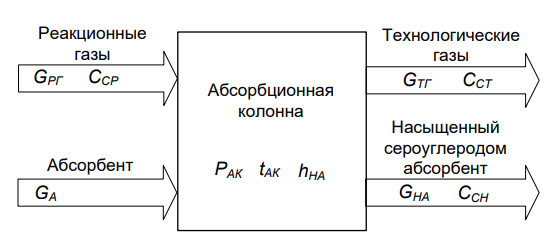

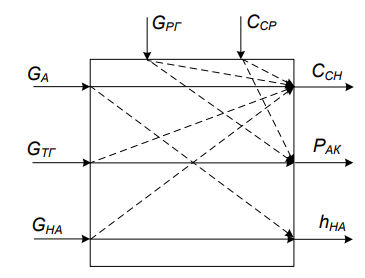

Выполненный выше анализ особенностей функционирования процесса абсорбции сероуглерода (рис.1), а также его технических характеристик и параметров, позволили получить схему материальных потоков (рис.2) и схему информационных переменных (рис.3) данного объекта управления.

Согласно рис.2, входные материальные потоки – реакционные газы и абсорбент (керосин), прошедшие предварительное охлаждение в холодильниках и взаимодействуя между собой в абсорбционной колонне тарельчатого типа, превращаются в его выходные материальные потоки – технологические газы и насыщенный сероуглеродом абсорбент.

Рисунок 2 – Схема материальных потоков абсорбционной колонны

Как было определено выше при анализе процесса абсорбции сероуглерода, основными управляемыми переменными абсорбционной колонны сероуглерода, как объекта управления, являются (рис.3):

– концентрация сероуглерода в насыщенном сероуглеродом абсорбенте Ссн;

– давление в верхней части абсорбционной колонны Рак;

– уровень насыщенного сероуглеродом абсорбента в колонне hна.

Для осуществления необходимого изменения перечисленных выше управляемых переменных абсорбционной колонны сероуглерода, используются следующие управляющие воздействия (рис.3):

– расход абсорбента (керосина) Gа – позволяет необходимым образом воздействовать на концентрацию сероуглерода в насыщенном сероуглеродом абсорбенте Ссн;

– расход технологических газов из абсорбционной колонны Gтг – позволяет необходимым образом воздействовать на давление в верхней части абсорбционной колонны Рак и тем самым поддерживать материальный баланс абсорбционной колонны по газовой фазе;

– расход насыщенного сероуглеродом абсорбента Gна – позволяет необходимым образом воздействовать на уровень насыщенного сероуглеродом абсорбента в нижней части абсорбера hна и тем самым поддерживать материальный баланс абсорбционной колонны по жидкой фазе.

Рисунок 3 – Схема информационных переменных абсорбционной колонны

Основными возмущающими воздействиями, которые оказывают влияние на приведенные выше управляемые переменные, являются (рис.3):

– расход реакционных газов Gрг и концентрация сероуглерода в реакционных газах Ссроказывают возмущающее воздействие на управляемую переменную – концентрацию сероуглерода в насыщенном сероуглеродом абсорбенте Ссн. Кроме того, на данную управляемую переменную Ссн оказывают возмущающее влияние другие управляющие воздействия абсорбционной колонны – расход технологических газов из абсорбционной колонны Gтг и расход насыщенного сероуглеродом абсорбента Gна;

– расход реакционных газов Gрг оказывает возмущающее воздействие на управляемую переменную – на давление в верхней части абсорбционной колонны Рак.

– управляющее воздействие абсорбционной колонны – расход абсорбента (керосина) GА оказывает возмущающее воздействие на управляемую переменную – уровень насыщенного сероуглеродом абсорбента в колонне hНА

Таким образом, в работе произведен анализ абсорбционной колонны сероуглерода как объекта автоматизации и управления. На основании выполненного анализа осуществлена формализация объекта управления – рассматриваемой абсорбционной колонны сероуглерода, определены управляемые переменные, управляющие и возмущающие воздействия. Выполненный анализ состояния вопроса автоматического управления абсорбционной колонной сероуглерода, позволил установить, что существующие системы автоматизации, не выполняют всех сформулированных функций по управлению, контролю и защите рассматриваемого объекта управления. Поэтому разработка системы автоматического управления абсорбционной колонной сероуглерода является актуальной.