АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МОНОЭТАНОЛАМИНОВОЙ ОЧИСТКИ ГАЗА

Бочаров А.П., студент, ВАЭ-1, ВПИ (филиал) ВолгГТУ

Медведева Л.И., к.т.н., доцент, кафедра ВАЭ, ВПИ (филиал) ВолгГТУ

Моноэтаноламиновая очистка широко распространена для очистки нефтезаводских газов от сероводорода. Использование раствора МЭА позволяет достичь высокой степени очистки, так как он обладает значительной поглотительной способностью (даже при низком давлении), и в этом основные преимущества данного процесса. Процесс очистки водным раствором МЭА имеет и существенные недостатки, основным из которых является большой расход тепла и охлаждающей воды на регенерацию раствора, что обусловлено значительной теплотой реакции взаимодействия С02 и H2S с раствором и существенным температурным перепадом между процессом абсорбции и регенерации.

Недостатком моноэтаноламиновой очистки является использование относительно дорогого моноэтаноламина.

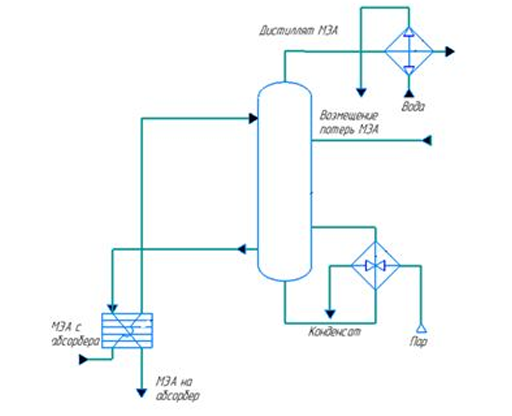

Процесс регенерации моноэтаноламинового раствора предназначен для очистки моноэтаноламина от двуокиси углерода и осуществляется следующим образом.

Регенерация моноэтаноламинового раствора производится в отгонной колонне с выносным кипятильником. Насыщенный раствор моноэтаноламина из абсорбера поступает в теплообменник, откуда подается на двадцатую тарелку отгонной колонны. Проходя по трубкам теплообменника, насыщенный раствор моноэтаноламина нагревается до температуры от 80 до 105 С идущим противотоком по межтрубному пространству горячим регенерированным раствором моноэтаноламина и далее на двадцатую тарелку отгонной колонны.

Десорбция углекислоты из насыщенного раствора моноэтаноламина происходит на 20 тарелках отгонной колонны за счет тепла, полученного при подогреве в теплообменнике и за счет тепла пароуглекислотной смеси, идущей снизу вверх из куба колонны. Моноэтаноламиновый раствор с глухой тарелки отгонной колонны поступает в кипятильник. Температура куба отгонной колонны от 115 до 125 0С. С целью глубокой регенерации моноэтаноламинового раствора на линии между кубовой частью отгонной колонны и входом раствора в кипятильник установлена лимитная шайба с малым отверстием. Окончательная десорбция углекислоты из раствора моноэтаноламина происходит при его кипении в выносном кипятильнике. Расход пара в нем не более 5000 м3/ч. Парогазовая смесь из кипятильника поступает в куб колонны. Уровень в кубе отгонной колонны от 30 до 60 %.

Регенерированный раствор моноэтаноламина из отгонной колонны через теплообменник, где раствор охлаждается до 65 0С, поступает в емкость регенерированного раствора моноэтаноламина. Уровень регенерированного моноэтаноламинового раствора в емкости от 20 до 80%.

Из отгонной колонны пароуглекислотная смесь с температурой от 95 до 110 С поступает в холодильник, где охлаждается оборотной водой до температуры не более 40 С, при этом большая часть водяных паров конденсируется. Далее смесь конденсата и двуокиси углерода поступает в сборник флегмы, где происходит разделение конденсата и двуокиси углерода. Давление в системе регенерации поддерживается не более 0,15 МПа (1,5 кгс/см2). Часть двуокиси углерода направляется в углекислотную компрессорную, остальное количество сбрасывается через дымовую трубу в атмосферу. Конденсат из сборника флегмы в зависимости от уровня, который регистрируется и регулируется от 20 до 80 %, сливается в емкость.

Для первоначального заполнения системы и для возмещения потерь свежий раствор моноэтаноламина из емкости подается в систему через перегонный куб, в котором МЭА нагревается при помощи пара до температуры от 80 до 105 С. Для очистки МЭА от смол в систему из емкости добавляется щелочь NaOH (рис. 1).

Рисунок 1 – Технологическая схема процесса

Показателями эффективности процесса являются:

а) состав дистиллята (МЭА);

б) производительность колонны;

в) материальные и энергетические затраты на процесс ректификации МЭА.

Непосредственно регулировать ОПЭ не представляется возможным, так как средства определения состава дистиллята чаще всего не отличаются высокой точностью измерения и такая система регулирования не надежна, поэтому необходимо устранить внешние возмущения до объекта и стабилизировать режимные параметры в процессе, которые сильнее всего влияют на ОПЭ.

Концентрация дистиллята зависит, в основном, от начальных параметров МЭА:

– концентрации;

– расхода;

– температуры.

Так как средства автоматизации для регулирования концентрации не в состоянии оценить точную концентрацию МЭА, то в связи с этим допускается возмущение по составу в объект.

Средства автоматизации для регулирования концентрации не в состоянии оценить точную концентрацию МЭА, в связи с этим возмущение по составу допускается в объект и учитывается при автоматизации процесса.

Средства автоматизации для регулирования расхода присутствуют, в качестве канала внесения регулирующего воздействия могут выбираться клапана на подачах МЭА:

– с абсорбера;

– с возмещения потерь МЭА.

В ходе моноэтаноламиновой очистки важен процесс регенерации МЭА, так как от него зависит качество очищаемого газа, а также расходы в целом при реализации проекта.

Достигли цели повышения качества очистки МЭА от двуокиси водорода при регенерации и смол при восполнении затрат, а также соблюли нормы по техники безопасности и защите окружающей среды.

Список использованных источников:

1. Закгейм А.Ю. Введение в моделирование химико-технологических процессов. –

М.: Химия, 1982. – 288 с.

2. Кафаров В.В., Глебов М.Б, Математическое моделирование основных процессов

химических производств. – М.: Высшая школа, 1991. – 367 с.

3. Автоматическое управление в химической промышленности : учебник для вузов

/ под ред. Е.Г. Дудникова. - Москва : Химия, 1987.-368 с.Е.В. Молоток, А.Г. Назин, В.Н.

Линник, С.Ф. Якубовский. Общая химия: Учебно-методический комплекс для студентов

нехимических специальностей. В 2-ух частях. Ч-1.

4. Справочник инженера по контрольно-измерительным приборам и автоматике.

Учебно-практическое пособие. – М.: Инфро-Инженерия, 2008. – С. 571.

5. Основы автоматизации химических производств / под ред. П.А. Обновленского

и А.А. Гуревича. - Ленинград : Химия, 1975. - 528 с.