Реферат по теме выпускной работы

Содержание

- Введение

- 1.Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Общая характеристика нагревательных методических печей

- 4. Расчет горения топлива

- 5. Определение расхода топлива и составление теплового баланса печи

- Выводы

- Список источников

На момент написания данного реферата магистерская работа не завершена. Предполагаемая дата завершения – май 2025 года. Полный текст работы, а также материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Введение

Одной из важнейших задач, стоящих перед металлургией, является повышение эффективности использования топливно-энергетических ресурсов путем снижения энергоемкости производства и более полного использования вторичных энергоресурсов. В сорто- и листопрокатных цехах металлургических предприятий нагрев металла перед обработкой давлением осуществляется, как правило, в методических печах, которые отапливаются природным, коксовым газами и их смесями с доменным газом. При постоянном росте цен на природный газ, одним из перспективных мероприятий, обеспечивающих снижение затрат на нагрев металла, является полная или частичная замена природного газа более дешевыми вторичными видами топлива (коксовым и доменным газами, а также их смесями).

Одним из важнейших показателей совершенства той или иной металлургической технологии обработки металлопродукции являются энергетические затраты на единицу выпускаемой продукции [1-7].

Для предприятий с полным металлургическим циклом характерна непрерывность работы, как производителей вторичных энергоресурсов (доменные печи, коксовые батареи), так и потребителей этих ресурсов (воздухонагреватели доменных печей, коксовые батареи, котлы ТЭЦ, нагревательные устройства прокатных цехов и др.), в результате чего возникают временные излишки доменного и коксового газов, которые при отсутствии газонакопителей сжигаются на свечах [7].

Управляя процессом распределения вторичных видов топлива между потребителями, можно полностью израсходовать доменный и коксовый газы при минимальном расходе дорогостоящего природного газа. Для этого на предприятии необходимо иметь агрегаты, способные использовать любые виды топлива без ущерба для осуществления технологического процесса. В качестве таких агрегатов могут выступать и методические печи.

Основной задачей управления процессом нагрева металла в методической печи является выбор и поддержание такого теплового режима, чтобы получить металл, прогретый равномерно по сечению до заданной температуры, с заданной кристаллической структурой и обладающий заданными свойствами [8].

1. Актуальность темы

Управляя процессом распределения вторичных видов топлива между потребителями, можно полностью израсходовать доменный и коксовый газы при минимальном расходе дорогостоящего природного газа. В качестве причины этого явления обычно приводят мировой экономический кризис, обусловивший существенное снижение спроса на все виды продукции. Однако очевидно, что по крайней мере для отечественной экономики, ситуация значительно усугубляется высоким уровнем удельного ресурсо-энергопотребления на единицу продукции и в ряде случаев недостаточным уровнем качества продукции. Следствием такой ситуации является более высокая себестоимость продукции, что снижает её конкурентоспособность.

Одна из наибольших статей потребления топлива в чёрной и цветной металлургии приходится на печи прокатного производства. Зачастую в качестве топлива для отопления агрегатов названного класса используется дорогостоящий природный газ. Поэтому для отечественной металлургии задача сокращения энергоёмкости продукции на данном этапе производства является одной из первоочередных.

Для этого на предприятии необходимо иметь агрегаты, способные использовать любые виды топлива без ущерба для осуществления технологического процесса. В качестве таких агрегатов могут выступать и методические печи.

2. Цель и задачи исследования, планируемые результаты

Цель данной работы заключается в том, чтобы создать современную энергоэффективную технологию отопления методической печи, путем замены природного газа на природно-доменную и коксодоменную смеси.

Достижение поставленной цели реализуется путем решения следующих основных задач:

- Выполнить расчет динамики нагрева металла в методической печи.

- Рассчитать тепловую мощность и составить тепловой баланс нагревательной печи для обоснования предлагаемых технических решений.

Объект исследования: тепловая и экологическая эффективность работы методической печи при отоплении вторичными газами.

Предмет исследования: методическая нагревательная печь.

Ожидаемыми результатами являются повышение экологической эффективности работы методической печи при отоплении вторичными газами.

3. Общая характеристика нагревательных методических печей

Нагрев металла перед обработкой давлением является основной стадией технологического процесса предприятий черной металлургии.

Важное значение при нагреве металла имеет тепловой и температурный режим работы печи. Нагревательные печи могут работать по радиационному или конвективному режиму, или по смешанному [3-7,9].

Нагревательные печи представляют собой высокомеханизированные агрегаты, удовлетворяющие технологическим и экологическим требованиям, но для эффективности их использования необходим автоматизированный подход.

Требования к работе нагревательных печей включают в себя:

- обеспечение заданной производительности;

- обеспечение качества нагрева, удовлетворяющего технологов по структуре и по механическим свойствам металла, по степени окалинообразования и обезуглероживания;

- эффективное использование топлива, характеристикой которого служит удельный расход энергии на единицу продукции в кг условного топлива на 1 тонну продукции;

- соответствие экологическим нормам по предельно допустимому выбросу в атмосферу пыли и вредных газов, и других углеводородов;

- механизация труда при эксплуатации и ремонте печи и автоматизация её теплового режима [1].

Методическая печь — это агрегат непрерывного действия для нагрева металла перед его деформацией. По методу транспортировки металла методические печи относятся к проходным печам.

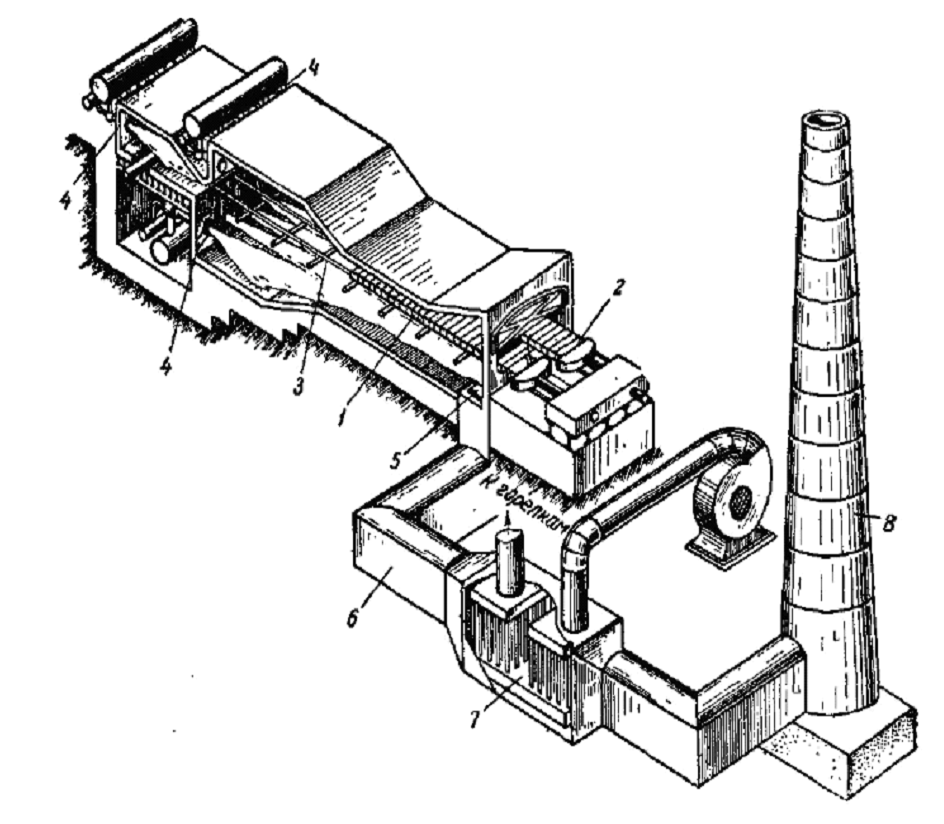

Методическая печь, общий вид которой приведен на рисунке 1, представляет собой конструкцию с монолитным наклонным подом с двухрядным расположением заготовок [5,11] .

Рисунок 1 – Общий вид методической печи

По принципу действия методическая печь является непрерывной печью, хотя посадка в нее заготовок совершается через те или иные промежутки времени. Одной из основных особенностей методических печей является противоточное движение в них газов и металла.

Нагреваемый металл 1 толкателем 2 перемещается по водо-охлаждаемым трубам 3. Топливо сжигается с помощью горелок 4, расположенных над и под поверхностью металла. Продукты сгорания двумя потоками — верхним и нижним движутся вдоль рабочего пространства печи в направлении, противоположном движению металла, т. е. противотоком. Через дымовые каналы 5 продукты сгорания удаляются в боров 6 и из него через рекуператор 7 и дымовую трубу 8 в атмосферу. Нагретый металл через окно выдачи попадает на рольганг и по нему – к стану.

Методическая печь непрерывного действия с противоточным движением нагреваемых заготовок и продуктов сгорания в рабочем пространстве имеет три отапливаемые зоны.

Первая зона – томильная 1250-1400 °С (1-3 окна).

Вторая зона – сварочная 1200-1340 °С (4-11 окна).

Третья зона – методическая 1200-1340 °С (12-23 окна).

Все зоны, кроме томильной и сварочной при нижнем обогреве, испытывают на себе влияние других зон в результате протекания процессов взаимного теплообмена и в результате перехода продуктов сгорания из предыдущей зоны в каждую последующую. Недостаточная изученность процессов тепловыделения в пламени и теплоотдачи от пламени, усиленных влиянием приходящих из других зон продуктов сгорания, крайне затрудняет решение вопроса о температуре в каждой зоне, которая может изменяться не только по длине, но и по ширине и высоте печи. Все это делает решение по выбору температуры весьма приближенным. Очень часто температуры в сварочной и томильной зонах принимают постоянными.

Печь отапливается природным газом. Для стравливания бугров на подинах используется мазут.

Заготовки подают на загрузочный стол с помощью мостового крана. Загрузка заготовок в рабочее пространство печи осуществляется через торцевое окно, закрытое футерованной заслонкой.

Загрузка заготовок в рабочее пространство печи осуществляется через торцевое окно, закрытое футерованной заслонкой. Загрузка производится в два ряда (потока) по ширине при длине заготовок до 1900 мм.

Продвижение круглых заготовок в печи осуществляется перекаткой по наклонному поду с помощью кантовальных машин через кантовальные окна в боковых стенках.

Выгрузка заготовок боковая. Механизм выгрузки заготовок – фракционный толкатель с электроприводом, перемещающийся по водоохлаждеамому желобу. Футерованная заслонка окна выгрузки оснащена пневмоприводном.

Наиболее важными классификационными признаками методических печей являются:

- температурный режим печи (по длине);

- двусторонний или односторонний характер нагрева металла;

- способ выдачи металла из печи (боковая или торцовая выдача).

Кроме того, классификация выполняется по виду нагреваемых заготовок, методу утилизации тепла отходящих дымовых газов, виду топлива, числу рядов заготовок в печи.

Вид применяемого топлива обусловливает выбор таких конструктивных элементов печи, как рекуператоры и горелки. В качестве топлива для методических печей используются смеси коксового и доменного газов с различной теплотой сгорания, природный газ и различные смеси природного, коксового и доменного газов, а также жидкое топливо – мазут [3].

Расход газа и воздуха на каждую зону и печь контролируется по показаниям расходомеров. В случае выхода из строя систем автоматики предусмотрена подача газа и воздуха на ручном управлении.

В методических печах преобладающим является теплообмен излучением. подавляющее большинство компонентов теплообмена излучением в рабочем пространстве печей имеет селективные радиационные характеристики, которые должны быть учтены при расчете теплообмена, что также создает значительные трудности.

В процессе нагрева металл подвергается окислению, причем по мере продвижения металла толщина слоя окалины увеличивается. Окалина представляет собой прежде всего значительное тепловое сопротивление. Кроме того, окалина имеет отличные от металла радиационные свойства, что также оказывает влияние на теплообмен излучением.

Объективный анализ экологических последствий замены используемого топлива должен базироваться на экспериментально определенных показателях токсичности выбросов, полученных при использовании различных топлив в условиях их сжигания с помощью одних и тех же горелочных устройств.

4. Расчет горения топлива

Сгорание топлива может быть полным и неполным. Полное сжигание осуществляется при коэффициенте расхода воздуха а > 1, неполное при а < 1. При горении топлива основным процессом является соединение горючих составляющих топлива с кислородом (C+O_2; H_2+O_2; S+O_2).

Газообразное топливо по сравнению с твердым и жидким имеет ряд преимуществ: лучшее смешение топлива с окислителем (кислородом или воздухом), что позволяет проводить процесс сжигания с минимальным коэффициентом расхода воздуха; легкость транспортировки к потребителю; простота обслуживания.

Объемная доля горючих компонентов в составе газа составляет 93%, что обусловливает высокие показатели КПД.

Для характеристики теплового эффекта реакции сгорания топлива используется понятие теплоты сгорания топлива. Теплота сгорания топлива - это количество теплоты, выделяющейся при сжигании единицы топлива (кг, м3).

Расчет температуры горения ведется на основе баланса процесса горения, расчет КИТ – на основе теплового баланса печи. Начальные данные: коэффициент расхода воздуха а = 1,10, содержание кислорода . Расчет горения топлива произведем по известной методике [14].

Необходимо определить действительное количество воздуха, состав и объем продуктов горения при сжигании 1 м3 смеси газов.

Состав сухих газов приведен на рисунке 2

Рисунок 2 – Состав сухих газов %

Необходимо определить действительное количество воздуха, состав и объем продуктов горения при сжигании 1 м3 смеси газов.

Определяем состав влажных газов, рабочий состав коксодоменной смеси природно-доменной смеси, соотношение смеси газов, находим теплоту и количество продуктов сгорания газов [3-10,7, 12-15].

Результаты расчета горения топлив заносим в таблицу 3

Рисунок 3 – Основные результаты расчета горения топлива

5 Определение расхода топлива и составление теплового баланса печи

Для составления теплового баланса печи, отапливаемой коксодоменной смесью, природно-доменной и коксовым газом, необходимо определить количество подогретого воздуха, тепла с отходящими газами во всех зонах методической печи, находим коэффициент использования тепла, тепловую мощность и тепловые потери в рабочем пространстве печи.

Приходная часть состоит из тепла от горения топлива и тепла вносимого подогретым воздухом [4].

Расходная часть состоит из тепла усвоенного металлом Q_усв, тепла уносимого уходящими дымовыми газами Q_ух, потерь тепла теплопроводностью через кладку Q_кл, потерь тепла с охлаждающей водой Q_охл, потерь тепла излучением Q_изл и прочими неучтенными потерями.

Расход топлива и время нагрева металла указано на рисунке 4

Рисунок 4 – Расход топлива и время нагрева

Из анализа полученных расчетов видно, что замена чистого природного газа для отопления методической печи на смесь газов возможна. Наиболее предпочтительно использование смеси природно-доменного газа, который обладает пониженным расходом топлива и минимальной продолжительностью нагрева металла в печи.

Выводы

- В работе методом исследования была разработана технология отопления трехзонной методической печи вторичными энергоресурсами.

- Проведен анализ литературных источников по применению искусственных газов для отопления высокотемпературных нагревательных печей в металлургии. По результатам проведенного анализа было проведено исследования по замене природного газа на коксодоменный 50/50%, природно-доменный 90/10% и коксовый газы.

- Наиболее предпочтительно использование смеси природно-доменного газа, который обладает пониженным расходом топлива и минимальной продолжительностью нагрева металла в печи.

Список источников

- Ярошенко, Ю. Г. Энергоэффективные и ресурсосберегающие технологии черной металлургии / Ю. Г. Ярошенко, Я. М. Гордон, И. Ю. Ходоровская ; под ред. Ю. Г. Ярошенко. – Екатеринбург : ООО «УИПЦ», 2012. – 670с.

- Бирюков А.Б. Энергоэффективность и качество тепловой обработки материалов в печах: Монография.– Донецк: Ноулидж (донецкое отделение), 2012.– 247 с.

- Курбатов, Ю. Л. Металлургические печи : учеб. пособие для вузов / Ю. Л. Курбатов, А. Б. Бирюков, Ю. Е. Рубан. – Донецк : ГОУВПО «ДОННТУ», 2016. – 384 с.

- Свинолобов Н.П. «Печи черной металлургии» Учебное пособие. Днепропетровск: Пороги, Н.П. Свинолобов , Бровкин В. Л, 2004. – 154 с.

- Казанцев Е.И. Промышленные печи.М.: Металлургия, 1975. 368 с.

- Теплотехнические расчеты металлургических печей : учебник для студентов вузов / Я. М. Гордон, Б. Ф. Зобнин, М. Д. Казяев, В. Б. Кутьев. – изд. 3-е. – Москва : Металлургия, 1993. – 362 с.

- Телегин А. С. Тепломассоперенос : учебник для вузов / А. С. Телегин, В. С. Швыдкий, Ю. Г. Ярошенко. – Москва : Академкнига, 2002. – 455 с.

- Гинкул С.И. Тепломасообмен / Учебное пособие. - Донецк: "Норд-Прес", С.И. Гинкул, Шелудченко В.И., Кравцов В.В., Палкина С.В, 2006. – 298 c.

- Гусовский, В. Л. Методики расчета нагревательных и термических печей : учеб.-справ. пособие / В. Л. Гусовский, А. Е. Лифшиц. – Москва : Теплотехник, 2004. – 400 с.

- Лисиенко, В. Г. Улучшение топливоиспользования и управление теплообменом в металлургических печах / В. Г. Лисиенко, В. В. Волков, Ю. К. Маликов. – Москва : Металлургия, 1988. – 231 с.

- Топливо и расчеты его горения : учеб. пособие / С. Н. Гущин, Л. А. Зайнуллин, М. Д. Казяев [и др.] ; под ред. Ю. Г. Ярошенко. – Екатеринбург: УГТУ-УПИ, 2007. – 105 с.

- Energy balance sheets data 2013. Eurostat statistical book. — Luxembourg, 2015.

- Omerbegovic K., Schalles D.G., Beichner F.L. Regenerative Ultra Low NOx — Gichtgasbrenner in der Praxis // GasWarme Intern. — 2015. — № 6. — P. 63–67.

- Басок. Б.И. Теплоэнергетика металлургического производства: учебное пособие / Б.И. Басок, Ю.Л. Курбатов, А.Б. Бирюков, Е.В. Новикова. – Донецк: ГВУЗ «ДонНТУ», 2013. – 228с.

- Банных, О. П. Основные конструкции и тепловой расчет теплообменников : учеб. пособие / О. П. Банных. – Санкт-Петербург : НИУ ИТМО, 2012. – 42 с.