Дмитрий Николаевич

Краткое содержание магистрсой работы

Представлены результаты проведенных экспериментальных исследований на модели по изучению и оценке влияния различных факторов на усилие и качество резки тонкостенных труб на летучих ножницах.

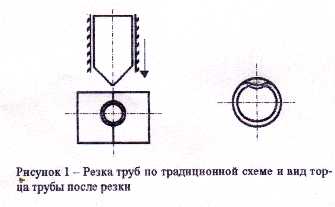

В современных экономических условиях выпускаемая металлопродукция должна не только

отвечать высоким требованиям качества, но и иметь товарный вид, оцениваемый рядом

критериев, одним из которых является состояние торцовых поверхностей порезанного

на мерные длины проката /1/. Зачастую традиционные способы разделки на части

сложных прокатных профилей не обеспечивают надлежащего качества реза. Например,

после резки тонкостенных труб клиновым ножом наблюдается смятие торцевых

кромок (рисунок 1).

В современных экономических условиях выпускаемая металлопродукция должна не только

отвечать высоким требованиям качества, но и иметь товарный вид, оцениваемый рядом

критериев, одним из которых является состояние торцовых поверхностей порезанного

на мерные длины проката /1/. Зачастую традиционные способы разделки на части

сложных прокатных профилей не обеспечивают надлежащего качества реза. Например,

после резки тонкостенных труб клиновым ножом наблюдается смятие торцевых

кромок (рисунок 1).

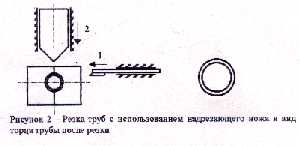

Это явление можно устранить применением вспомогательной операции, предшествующей

основному резу клиновым ножом. Она заключается в том, что вспомогательный

(надрезающий) нож снимает лыску на поверхности трубы, ослабляя ее сечение на

участке внедрения клинового ножа.Разделение труб на мерные длины по такой схеме, представленной на рисунке 2,

осуществляется с использованием специальных штампов, размещаемых либо на

стационарных, либо на установленных в поточной линии трубосварочного стана летучих

ножницах /2/.

осуществляется с использованием специальных штампов, размещаемых либо на

стационарных, либо на установленных в поточной линии трубосварочного стана летучих

ножницах /2/.

В настоящее время, несмотря на наличие большого числа конструкций таких

штампов /3,4/, активно ведутся работы по их совершенствованию. При этом

возникают трудности, связанные с отсутствием теоретических зависимостей и

экспериментальных данных, позволяющих на стадии проектирования рассчитать

оптимальные энергосиловые и геометрические параметры предлагаемых режущих

устройств.

В связи с этим сотрудниками кафедры МОЗЧМ ДонГТУ с целью изучения и оценки

влияния формы, геометрических размеров и скорости движения клинового ножа на

усилие и качество резания было проведено моделирование процесса резки труб на

летучих ножницах, в которых в качестве режущего узла используются штампы.

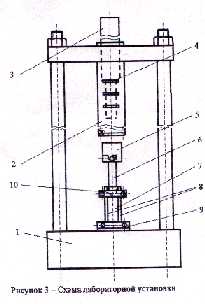

Моделирование проводилось на лабораторной установке, схематично

представленной на рисунке 3.

Установка включает станину 1 со стойками, на которых смонтированы ударный

механизм и режущий узел (упрощенная модель штампа). Ударный механизм состоит из

направляющей трубы 2, бойка 3 и его фиксатора 4. В состав режущего узла входит

два неподвижных ножа 7, установленных с зазором для прохода клинового ножа 6.

Удержание клинового ножа от боковых смещений во время движения относительно

неподвижных ножей осуществляется двумя боковыми крышками 8. Неподвижные детали

режущего узла скреплены двумя верхними 10 и двумя нижними 9 планками. Клиновой

нож зафиксирован на суппорте-месдозе 5 с помощью болтового соединения.

Установка включает станину 1 со стойками, на которых смонтированы ударный

механизм и режущий узел (упрощенная модель штампа). Ударный механизм состоит из

направляющей трубы 2, бойка 3 и его фиксатора 4. В состав режущего узла входит

два неподвижных ножа 7, установленных с зазором для прохода клинового ножа 6.

Удержание клинового ножа от боковых смещений во время движения относительно

неподвижных ножей осуществляется двумя боковыми крышками 8. Неподвижные детали

режущего узла скреплены двумя верхними 10 и двумя нижними 9 планками. Клиновой

нож зафиксирован на суппорте-месдозе 5 с помощью болтового соединения.

Усилие резания можно представить как некоторую статическую силу, которая

вызывает появление упругих деформаций в суппорте ножа. Поэтому независимо от

скорости и времени реза усилие резания характеризуется упругой деформацией

суппорта-месдозы, т.е. при любом режиме работы одинаковой упругой деформации

суппорта ножа должны соответствовать одинаковые по значению усилия резания /5/.

Для контроля силовых параметров процесса резки труб на суппорте клиновидного

ножа были наклеены тензометрические датчики, соединенные между собой по мостовой

схеме. Предварительно протарированный тензорезисторный преобразователь подключался к

измерительной системе, основанной на использовании аналогово-цифрового

преобразователя в комплексе с ЭВМ. Структурная схема применявшейся измерительной

системы приведена на рисунке 4.

Принцип ее действия заключается в следующем. Электрический

сигнал, возникающий при разбалансе измерительного моста в момент возникновения

деформаций тензометрических датчиков под воздействием усилия резания, подается

на вход усилителя. со стабилизированным блоком питания. Усиленные электрические

импульсы преобразуются АЦП в цифровой код, последующая обработка которого

выполняется ЭВМ с использованием прикладной программы OSCILLOSCOPE фирмы L-CARD,

поставляемой в комплекте с АЦП.

В ходе проводившегося моделирования процесса резки использовались

алюминиевые трубки диаметром 12 мм с толщиной стенки 1 мм. При этом

опробовались три типа клинового ножа, угол заточки которых соответственно

составлял 85о, 90о и 95о.Для сопоставления состояния торцовых поверхностей

трубок, разрезаемых клиновым ножом по традиционной схеме и с применением

предварительного надреза были проведены две серии опытов, во время которых

осуществляли контроль усилия резания и формы сечения трубок при различном

сочетании исследуемых факторов. Учитывая быстротечность процесса разделения

трубки на части (0,01 с при скорости движения ножа 1 м/с), АЦП настраивался на

частоту опроса 5 кГц. Регистрируемый сигнал выводился одновременно на экран

монитора и печатающее устройство для последующего изучения (рисунок 5).

На полученных графиках изменения усилия резания во времени можно выделить

участки, соответствующие трем периодам процесса резания: вмятию ножа в тело

трубы (I), сдвигу металла по плоскости резания (II) и скалыванию (отрыву)

оставшейся неразрезанной части сечения трубы (III). При этом соотношение усилий,

действующих на клиновой нож в течение указанных периодов, принципиально

отличается от распределения нагрузок при порезке сортового проката. Поэтому

использование для расчета усилия резания трубного проката известных

зависимостей, полученных для профилей со сплошным поперечным сечением, является

невозможным, что требует разработки теоретических положений, отвечающих

особенностям процесса резки тонкостенных труб.

Анализ полученных результатов позволил сделать следующие выводы. Требуемое

качество торцовых поверхностей разрезаемых труб может быть обеспечено только в

случае применения схемы комбинированной резки с предварительным ослаблением

сечения трубы в месте внедрения клинового ножа. В противном случае независимо

от геометрических особенностей режущего инструмента торцовая часть трубы будет

сминаться. На рисунке 6 приведена фотография порезанных опытных образцов,

подтверждающие сказанное.

Данные контроля усилия резания свидетельствуют о том, что оптимальный угол

заточки клинового ножа составляет 90о, поскольку в этом случае одновременно

обеспечивается нормальное качество торцов разрезаемых труб при минимальном

усилии реза.

Полученные результаты моделирования процесса резки тонкостенных труб

использовались при подготовке рабочих проектов двух новых штампов,

обеспечивающих порезку труб на мерные длины без смятия торцов.

Опытно-промышленный образец одного из них прошел опробование в условиях

трубосварочного цеха ОАО "ДМЗ".

Список литературы

1 Собакин Е.Д., Шумило В.А. Импульсная резка труб // Технология и организация производства. 1982.- №4.- С.58.

2 Королев А.А. Механическое оборудование прокатных и трубных цехов. - М.: Ме-таллургия, 1987.- 480 с.

3 А.с.1519854 СССР, МКИ В 23 D 21/00.Штамп для резки труб.

4 Заявка ФРГ 2915503, МКИ В 23 D 25/02.Летучие ножницы для резки непрерывно движущихся труб.

5 Локшин Б.Е., Цалюк М.Б., Зимина Л.А. Исследование барабанных летучих ножниц при резке холоднокатанных листов // Сборник статей. Производство крупных машин. - М.: Машиностроение, 1968.- С.68-77.