Кафедра технологии машиностроения

Автореферат магистерской работы

Главная страница

В библиотеку

В работе рассмотрены вопросы применения САПР роторных систем.

![]()

В настоящее время крепежные изделия с деформированным торцем (болты, винты, шурупы, самостопорящиеся гайки и др. ) получили широкое распространение, а их производство привлекает к себе все больше внимания. Дальнейшее развитие промышленности будет только способствовать увеличению спроса на эту продукцию, но необходимость повышения производительности метизной промышленности чувствуется уже сейчас [ 1] . На процесс развития свои требования накладывают условия рыночной экономики. Новые производственные модули должны быть высокоэффективными, освобождать людей от монотонного тяжелого труда и обеспечивать комплексную автоматизацию производства. Принимая во внимание простую форму этих деталей, их малые размеры и большую номенклатуру, наиболее эффективным для повышения технико-экономических показателей их производства будет применение многономенклатурных роторных линий. Очевидно, что это далеко не единственный пример эффективности систем непрерывного действия. Комплексно-автоматизированные производства (КАП) , создаваемые на базе роторных (АРЛ) и роторно-конвейерных линий (АРКЛ) , являясь наиболее совершенной формой автоматизации производства дискретных деталей, могут быть созданы для широкого класса изделий различных отраслей промышленности [ 1] . Межотраслевое проектирование и создание КАП на базе АРЛ и АРКЛ требует совершенствования процесса проектирования, снижения его сроков и повышения качества. Этим требованиям отвечают интенсивно развивающиеся САПР.

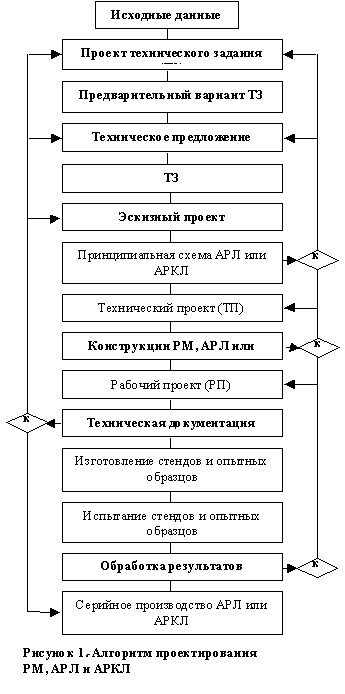

Последовательность проектирования АРЛ и АРКЛ включает этапы, показанные на рисунке 1 (ГОСТ 2.103-68) .  В соответствии с алгоритмом (рисунок 1), типовой процесс проектирования носит ярко выраженный итерационный характер с многочисленными обратными связями и сравнивающими элементами, такими, как элементы изменения структуры и параметров проектируемых АРЛ и АРКЛ после испытаний, коррекции технического задания, эскизного и рабочего проектов.

В соответствии с алгоритмом (рисунок 1), типовой процесс проектирования носит ярко выраженный итерационный характер с многочисленными обратными связями и сравнивающими элементами, такими, как элементы изменения структуры и параметров проектируемых АРЛ и АРКЛ после испытаний, коррекции технического задания, эскизного и рабочего проектов.

Современные АРЛ и АРКЛ компонуются из отдельных РМ и, состоящих из технологического модуля и транспортно - передающих устройств. Таким образом, процесс проектирования состоит из создания отдельных РМ, входящих в структуру АРЛ, то есть имеет ярко выраженный

дискретный характер.В настоящее время проводятся работы по стандартизации, нормализации и унификации конструкций роторных машин и линий для повышения уровня унификации до 70…80%. Значительно сокращается объём проектных и чертежных работ в результате увеличения числа деталей, узлов и механизмов многократной применяемости, а также за счет использования уже существующих, аппробированных конструктивных решений.

Как видно, процесс проектирования РМ, АРЛ и АРКЛ характеризуется итерациональностью, дискретностью и унификацией проектных решений, то есть имеет черты, присущие системному подходу к проектированию, который положен в основу создания всех САПР.

При разработке структурного и технологического обеспечения процесса многономенклатурного изготовления изделий с деформированным торцем на базе роторных систем, были выявлены такие задачи проектирования:

4.1. Снижение числа законов движения рабочих и транспортных органов.

4.2. Проблема загрузки и отбраковки деталей различных номенклатур.

4.3. Задача унификации форм деталей.

4.4. Задача обеспечения необходимой производительности отдельных изделий при условии разных программ выпуска изделий.

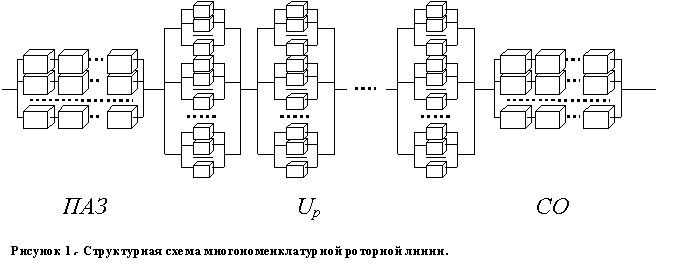

Процесс проектирования автоматической роторной линии представляет собой генерирование различных вариантов конструкций и выбор оптимального варианта исходя из требуемых условий. При проектировании, варианты структуры выбираются исходя из универсальной структурной схемы (рисунок 2).

В общем случае, автоматическая роторная или роторно-конвейерная линия состоит из трех структурных единиц: УАЗ – устройств автоматической загрузки, Up – рабочих роторов, и ОС – обслуживающих систем; при этом каждая структурная единица включает в себя ряд составных элементов, различных для каждой отдельной номенклатуры. Учитывая, что процесс проектирования линии представляет собой определение числа необходимых устройств и установление связей между ними, выбор оптимального варианта без применения САПР – это довольно трудоемкая задача, которая требует проведения длительных расчетных и чертежных работ, то есть создание и применение САПР просто необходимо!

Таким образом, внедрение САПР РМ, АРЛ, и АРКЛ позволит повысить технико-экономические показатели производства и значительно снизить сроки технологической подготовки производства в первую очередь за счет автоматизации “механических”, нетворческих функций проектирования. Создание систем автоматизированного проектирования, структура которых адекватна и максимально приближена к самому процессу проектирования, приведет к созданию высокоэффективных и конкурентноспособных САПР-систем.

Список литературы: 1. Прейс В. В. Технологические роторные машины: вчера, сегодня, завтра. - М.: Машиностроение, 1986. – 128с., ил 2. Михайлов А. Н. Разработка методов проектирования высокоэффективных поточно-пространственных технологических систем. Автореферат дис. на соис….докт. техн. наук.- Киев: КПИ, 1992.-33с.,