Главная страница ДонНТУ Страница магистров ДонНТУ

Булгакова Елена Викторовна

Целью работы является установление физико-химических особенностей процесса спекания смеси на основе шамотно-каолиновой пыли и концентрированной серной кислоты для получения кондиционного коагулянта - сульфата алюминия.

Для достижения цели в работе решаются следующие задачи:

- изучить существующие технологии получения сульфата алюминия из каолинов и серной кислоты;

- провести предварительные эксперименты получения сульфата алюминия, путем спекания шамотно-каолиновой пыли с концентрированной серной кислотой;

- разработать методику получения сульфата алюминия из шамотно-каолиновой пыли, с решением вопроса утилизации дымовых газов;

- оптимизировать процесс спекания шамотно-каолиновой пыли с концентрированной серной кислотой;

- предложить технологию переработки шамотно-каолиновой пыли в коагулянт.

В настоящее время одной из важнейших проблем является защита окружающей среды, и в частности водного бассейна. Особое внимание уделяют вопросам очистки сточных вод.

Одним из загрязнителей воды являются взвешенные вещества. Благодаря своим малым размерам, высокой агрегативной и седиментационной устойчивости уловить их фильтрованием, центрифугированием и т.п. процессами практически невозможно. Интенсифицировать эти процессы можно за счет укрупнения взвешенных частиц в агрегаты под действием коагулянтов и флокулянтов.

К коагулянтам относят гидролизующие соли многозарядных катионов. На практике широкое применение получили соли алюминия, и в особенности сульфат алюминия.

Сырьем для получения сульфата алюминия являются глинозем, а также бокситы, каолины и глины, которые характеризуются достаточно высоким содержанием оксидов алюминия и кремния и относительно небольшим - других примесей.

Сейчас в Украине сульфат алюминия для очистки воды производят из дефицитного глинозема, получаемого из импортного сырья (африканских бокситов), и серной кислоты. Это оказывает существенное влияние на себестоимость коагулянта.

Добываемые на территории Украины каолины направляются на производство более ценных продуктов, например керамических изделий или огнеупорных материалов.

В основном каолины используют в производстве шамотных огнеупоров. В процессе обжига каолинов в качестве отхода образуется шамотно-каолиновая пыль, улавливаемая в циклонах и электрофильтрах. В настоящее время эта пыль не находит квалифицированного применения и подвергается захоронению, для чего требуются значительные земельные площадки. Вследствие ветровой эрозии она распространяется вокруг мест захоронения, что приводит к загрязнению почвы, воздушного и водного бассейна. Масштабы накопления шамотно-каолиновой пыли значительны (ее количество составляет около 10-20% от массы обжигаемого каолина) - более 10000 т в год на одну обжиговую печь.

Характеристика шамотно-каолиновой пыли представлена в таблице 1.

Таблица 1 - Характеристика шамотно-каолиновой пыли |

|

|---|---|

Наименование показателя |

Значение показателя |

| Содержание, % мас.: диоксид кремния оксид алюминия оксид железа (III) |

49-55 28-42 0.4-2.5 |

| Фазовый состав, мас.%: мулит корунд остальное (каолинит,метакаолинт,кремнезем,стекло) |

7-12 7-9 78-86 |

| Размер зерен, мкм | 15-180 |

| Насыпная масса, кг/м3 | 470-1080 |

Достаточно высокое содержание оксида алюминия в шамотно-каолиновой пыли позволяет рассматривать ее как потенциальное сырье для производства сульфата алюминия.

Использование шамотно-каолиновой пыли в качестве каолинового сырья в производстве сульфата алюминия позволит значительно снизить себестоимость последнего, а также утилизировать многотоннажный отход (шамотно-каолиновую пыль), загрязняющий окружающую среду.

Достаточно давно сульфат алюминия начали получать из каолинов кислотным способом, при этом наибольшее применение получил сернокислотный способ. Сульфат алюминия получают из каолинов в виде неочищенного и очищенного продукта. Неочищенный коагулянт отличается от очищенного тем, что после разложения каолина серной кислотой диоксид кремния не отделяется и входит в состав продуктов, что приводит к снижению содержанию целевого компонента - сульфата алюминия и повышению нерастворимого осадка.

Каолины трудно вскрываются серной кислотой. Это связано с тем, что оксид алюминия, входящий в состав каолина, связан в каолинит, который до 450 0С не претерпевает химических превращений. Исследования показали, что обжиг каолина при более высоких температурах приводит к образованию высокоактивного метакаолинита, который легко разлагается серной кислотой [2].

Оптимальная температура обжига каолина 600 - 800 0С. увеличение температуры до 850 - 900 0С приводит к снижению извлечения алюминия, что объясняется образованием гамма - Al2O333 и муллита (3Al2O3*2SiO2), трудно растворимых в серной кислоте. Обработку обожженного каолина раствором серной кислоты целесообразно проводить при температуре 104 0С (температура кипения раствора при нормальном давлении), более высокие температуры требуют применение автоклавов. Найденная оптимальная доза серной кислоты - 105% от стехиометрической. Но такая доза приводит к получению кислого коагулянта, поэтому количество серной кислоты уменьшают до 95% стехиометрического, хотя это и приводит к некоторому уменьшению степени извлечения алюминия в раствор.

В настоящее время существует технология получения сульфата алюминия [2], сущность которой сводится к обжигу каолина при 700 - 750 0С и разложению обоженного продукта 45-65% раствором серной кислоты при температуре кипения. Далее реакционную массу разбавляют промывными водами и отфильтровывают кремнеземистый шлам. Фильтрат упаривают до содержания Al2O3 15-16% и затем кристаллизуют при охлаждении.

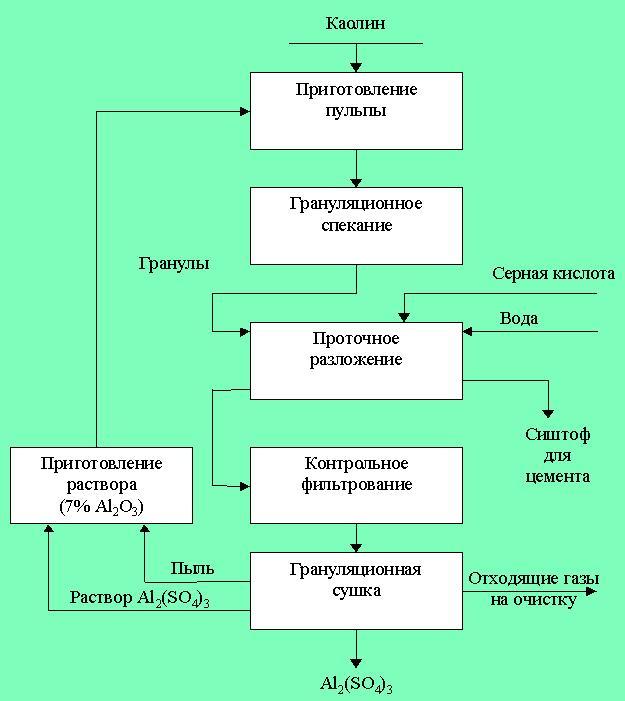

Разработан непрерывный способ производства сульфата алюминия [1] из каолинов (рисунок 2.1).

Рисунок 2.1 - Технологический процесс получения гранулированного сульфата алюминия из каолинов непрерывным методом

Каолин из открытых вагонов выгружают на склад, откуда он подается в бункер и измельчается в глинорезательной машине до фракции 30-50 мм. Измельченный каолин и раствор сульфата алюминия поступает в мельницу мокрого помола для приготовления пульпы влажностью 50-55%. Последняя насосом подается в пневматические форсунки печи кипящего слоя. Обезвоживание и гранулирование пульпы осуществляется при 190-230 0С с использованием в качестве ретура мелких гранул. Для классификации гранул по размерам и отбора фракций 1-3 мм. в выгрузочную течку подают воздух от воздуходувки. Гранулы из гранулятора поступают через шлюзовый затвор в печь кипящего слоя, где обжигаются при 560-580 0С при этом происходит обезвоживание сульфата алюминия по реакции:При этом также каолинит превращается в метакаолинит. Обожженные гранулы из печи выгружаются через шлюзовый затвор в холодильник кипящего слоя, откуда после охлаждения до 80-100 0С транспортируются в бункер, а затем на кислотное разложение. Обожженные гранулы из бункера подаются питателем в барабанный аппарат непрерывного действия. Навстречу движущимся гранулам в реактор поступают серная кислота и вода из напорных баков через дозирующие устройства. Кислота дозируется из расчета 95-97% стехиометрического количества. В барабанном аппарате непрерывно и одновременно осуществляются три операции: кислотная экстракция алюминия из метакаолинита, промывка и отделение кремнеземистого шлама - сиштофа. Температура сернокислотной экстракции 100-110 0С, длительность 1-1,5 часа. Концентрированный раствор сульфата алюминия с содержанием 12-13% Al2O3 и до 4% нерастворимого остатка сливают в сборник продукта и насосом подают на контрольное фильтрование. Отфильтрованный раствор насосом подается в пневматические форсунки гранулятора кипящего слоя. Грануляционную сушку осуществляют в интервале температур 170-190 0С. В результате сушки получают частично обезвоженный гранулированный сульфат алюминия с содержанием 22-26% Al2O3. Гранулы охлаждают до 80 0С в холодильнике кипящего слоя и затем через шлюзовый затвор системой конвейеров транспортируют в бункерный склад, из которого грузят в вагоны для отправки потребителям.

Разложение каолинов можно осуществить спеканием их с серной кислотой при температуре выше 200 0С [1]. В этом случае не требуется предварительный дегидратирующий обжиг, что позволяет упростить процесс сульфатизации. Последовательность химических превращений при спекании каолинита с серной кислотой можно представить следующей упрощенной схемой:

При наличии избытка серной кислоты относительно стехиометрического количества возможно образование кислых сульфатов алюминия. Это затрудняет получение кондиционного коагулянта по содержанию свободной серной кислоты.

С учетом этих обстоятельств разработан следующий способ получения сульфата алюминия [1]. Каолин из бункера, серную кислоту в количестве 90% стехиометрического из напорного бака и промывную воду смешивают в двухвалковом смесителе. Пульпу спекают при 280-300 0С в течении 1,5 часов в барабанной печи. Спек, содержащий до 16% водорастворимого оксида алюминия и отвечающий техническим условиям на неочищенный коагулянт, может использоваться для очистки питьевых и сточных вод. При отношении Ж/Т=3 и температуре 90-950С спек выщелачивают водой в аппарате с мешалкой. Извлечение глинозема в раствор составляет 80%. Пульпу фильтруют на рамном фильтр-прессе. Кремнеземистый шлам можно использовать в производстве строительных материалов. Раствор сульфатов алюминия концентрацией 50-60 г/дм3 Al2O3 упаривают при 100-110 0С до концентрации 145г/дм3 и затем подвергают грануляционной сушке в аппарате кипящего слоя.

Разработан также метод получения коагулянта путем спекания каолинов с концентрированной серной кислотой при 400 0С [1]. В результате спекания образуется безводный сульфат алюминия, благодаря чему содержание водорастворимого оксида алюминия в продукте значительно повышается. Спек с 22% Al2O3 в виде сульфата, содержащего SiO2, представляет собой продукт (неочищенный коагулянт), который можно транспортировать навалом в вагонах. Существенным недостатком способов спекания отмечают большие потери серной кислоты с отходящими дымовыми газами.

Разработан метод двухстадийной сульфатизации каолинов [2]. Этот метод позволяет получать спеки с высокой пористостью и прочностью (что обеспечивает эффективное отделение сернокислого раствора от кремнеземистого шлама), а также значительно уменьшить потери серной кислоты. На первой стадии из каолина и водного раствора серной кислоты в количестве 10-15% стехиометрического готовят пульпу влажностью 50-55%, которую подвергают грануляционному спеканию при 200-300 0С, а гранулы обжигают при 560-580 0С. Далее их разлагают серной кислотой, взятой в количестве 80-90% стехиометрического. Концентрацию кислоты рассчитывают из условия получения раствора сульфата алюминия с содержанием 12-13,5% Al2O3. Для двухстадийной сульфатизации каолинов в качестве оптимального рекомендуется следующий технологический режим: температура спекания - 550-600 0С, длительность 1 час, доза Н2SО4 на спекание 20%, температура кислотной экстракции - 100-105 0С, длительность 1 час, размер гранул - 1,1-2 мм., доза Н2SО4 на экстракцию - 97-100%.

Разлагать необожженной каолиновую руду можно в актоклавных условиях раствором серной кислоты при 170-1900C [1]. При этом требуется применение автоклавов в кислотостойком исполнении и во избежание гидролиза сульфата алюминия необходимы повышенные дозы и концентрация серной кислоты. Технология получения сульфата алюминия данным способом заключается в следующем. Необожженный каолин смешивают с оборотным маточным раствором и разлагают избытком серной кислоты в автоклавах при 170-190 0C. Извлечение оксида алюминия в раствор составляет около 90%. Раствор сульфата алюминия отфильтровывают от нерастворимого кремнеземистого осадка и упаривают в аппаратах с погружными горелками. Из раствора с молярным отношением сульфат-иона к сумме алюминия и железа не менее 1,65 при 50 0C кристаллизуется сульфат железа с примесью сульфата алюминия, осадок которого отделяют фильтрованием от маточного раствора и используют в качестве коагулянта. Во второй стадии кристаллизации после центрифугирования и промывки получают чистый сульфат алюминия. Маточный раствор после кристаллизации направляют на приготовление суспензии.

Каждый из рассмотренных способов получения сульфата алюминия имеет свои особенности, преимущества и недостатки. Но при внедрении того или иного способа получения в производство всегда преследуют следующие цели:

-минимизация технологических операций;

-упрощение технологического режима;

-упрощение аппаратурного оформления;

-минимизация отходов в результате проведения технологической операции.

Все это оказывает значительное влияние на экономические затраты предприятия, а значит и на себестоимость получаемого продукта.

На наш взгляд оптимальным является метод спекания каолина с серной кислотой. Используя его, не нужно проводить предварительной дегидратиции каолина, да и температурный режим спекания (280-400 0С) требует гораздо меньше энергетических затрат. Но при выборе данного способа переработки каолина необходимо решать вопрос очистки отходящих газов.

Поскольку степень дегидратации шамотно-каолиновой пили составляет 70-85%, можно было предположить, что оксид алюминия из нее будет хорошо извлекаться раствором серной кислоты. Действительно как показал эксперимент, обработка пыли стехиометрическим количеством серной кислоты в виде водного раствора с концентрацией 40-60% в течение 1-3 часов при температуре 110-130 0С позволяет извлечь до 85% оксида алюминия. Хорошему извлечению оксида алюминия способствует малый размер частиц шамотно-каолиновой пыли. Упаривание раствора сульфата алюминия, позволяет получить кристаллический коагулянт, который, однако, имеет повышенную кислотность, что существенно снижает его качество.

Нами исследуется возможность извлечения оксида алюминия из шамотно-каолиновой пыли путем спекания ее с концентрированной серной кислотой. При этом ставится задача выяснения как принципиальной возможности извлечения Al2O3, так и получения коагулянта в неочищенном и кристаллическом виде.

Проводя эксперименты, мы варьируем тремя факторами температурой спекания, временем спекания и дозой концентрированной серной кислоты. На основе полученных результатов выбирается оптимальный вариант сочетания факторов, при котором получается кондиционный коагулянт.

Время спекание колеблется от 1 до 3 часов. Доза концентрированной серной кислоты 95-100% от необходимого стехиометрического количества. Температура спекания в интервале 230-400 0С.

4.1 Спек - неочищенный коагулянт

Для проведения процесса спекания с серной кислотой шамотно-каолиновую пыль вначале необходимо просушить при температуре 150 0C в течение одного часа и затем охладить на воздухе до комнатной температуры. Далее готовится смесь шамотно-каолиновой пыли с концентрированной серной кислотой, которая и подвергается спеканию.

Был проведен ряд экспериментов при температуре спекания 230-240 0С. При такой температуре полученный спек обладает повышенной кислотностью, даже при недостатке серной кислоты, и не может использоваться как коагулянт. Повышенная кислотность обусловлена наличием свободной серной кислоты. Спекание при температурах 280-320 0С позволяет получить спек с меньшей кислотностью, но все еще не удовлетворяющий требованиям ГОСТа. Наличие свободной серной кислоты в спеке указывает на то, чтобы проводить спекание при еще более высоких температурах. Спекание при 380-400 0С позволяет получить спек, практически не содержащий свободной серной кислоты. Но повышение температуры спекания приводит к увеличению в отходящих дымовых газах содержание паров серной кислоты и SO3, которые необходимо улавливать.

Для проведения экспериментов спекания шамотно-каолиновой пыли с концентрированной серной кислотой мы разработали установку, которая состоит из плотно закрывающейся нержавеющей цилиндрической емкости, помещаемой в шахтную печь. Температура спекания контролируется хромель-алюмелевой термопарой, установленной на поверхности емкости. Емкость оснащена газоотводной трубкой, другой конец которой соединен с водным холодильником. Пары и газы, образующиеся при спекании, через газоотводную трубку попадают в холодильник, где пары кислоты и воды конденсируются. Оставшиеся газы подвергаются очистки - барботаж через водный раствор соды, налитый в стакан. Анализ водного раствора соды после проведения процесса спекания позволяет определить количество поглощенных газов.

Спек получается ввиде легко разрушающейся массы, концентрация водорастворимого оксида алюминия в нем составляет около 19%. Достаточно высокое содержание водорастворимого оксида алюминия в спеке позволяет испальзовать его как неочищенный коагулянт.

4.2 Извлечение соли алюминия из спека водой (раствор - коагулянт)

Для получения очищенного коагулянта сульфат алюминия необходимо извлечь из спека, в котором помимо сульфата алюминия содержится оксид кремния. При обработке спека водой сульфат алюминия переходит в раствор, в то время как оксид кремния не растворяется. Спек необходимо выщелачивать горячей водой, т.к. при обработке его холодной водой извлечение сульфата алюминия в раствор снижается из-за снижения скорости растворения и уменьшения растворимости.

Полученную в результате выщелачивания суспензию подвергают двухстадийному фразделению. Первая стадия - грубое разделение, которое основано на отстаивании суспензии с последующим сливом раствора. Вторая стадия - тонкое фильтрование на вакуум-фильтре отделенного на первой стадии раствора.

Если потребитель находится очень близко, то для очистки воды можно использовать отфильтрованный раствор сульфата алюминия. Таким образом, на данной стадии процесса коагулянт получают в виде раствора.

4.3 Получение кристаллического сульфата алюминия

Из раствора сульфата алюминия достаточно легко можно получить кристаллический сульфат алюминия. Для этого необходимо произвести упаривание раствора и охладить его до температуры кристаллизации сульфата алюминия из упаренного раствора.

Для того чтобы определить объем, до которого необходимо упаривать раствор сульфата алюминия, необхоимо задаться концентрацией упаренного раствора и воспользоваться диаграммой растворимости сульфата алюминия.

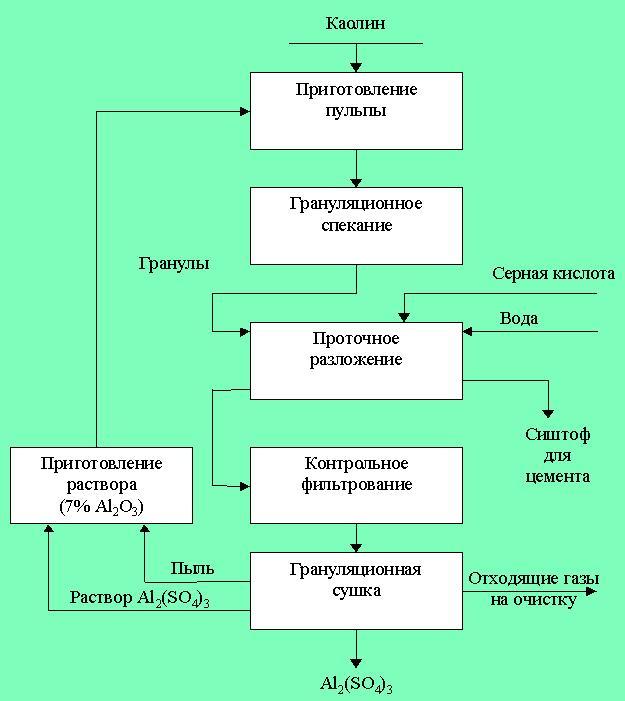

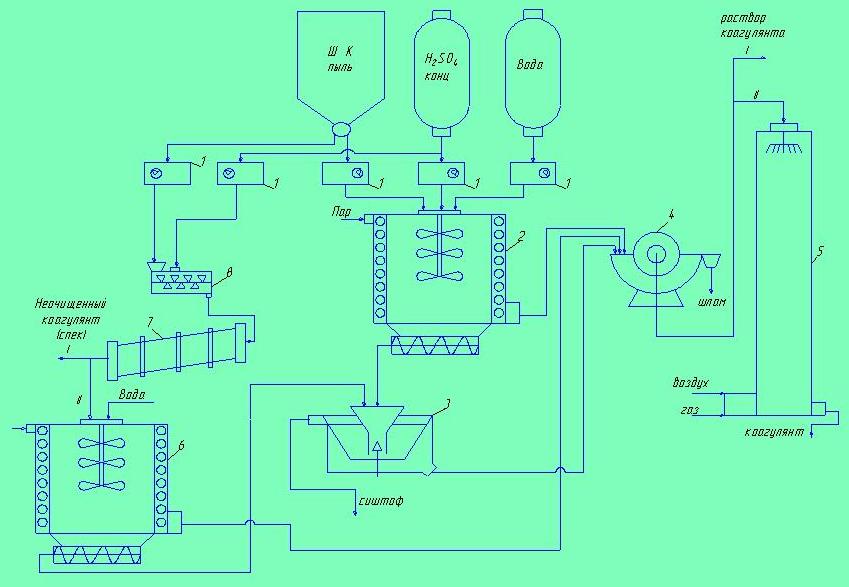

На основании проведенных исследований можно предложить представленную на рисунке 5.1 технологическую схему переработки шамотно-каолиновой пыли с получением коагулянта.

Рисунок 5.1- Технологическая схема получения коагулянта (сульфата алюминия) из шамотно-каолиновой пыли

где: 1 - дозатор, 2 - реактор, 3 - центрифуга, 4 - фильтр, 5 - башня, 6 - выщелачиватель, 7 - печь спекания, 8 - смеситель.

Шамотно-каолиновая пыль из дозатора 1 подается в реактор 2, куда также из дозаторов поступает концентрированная серная кислота и вода. Содержимое реактора нагревается при перемешивании и затем подвергается отстаиванию. При необходимости (высокой кислотности раствора) перед окончанием перемешивания в реактор добавляют свежую шамотно-каолиновую пыль. Осветленный раствор из реактора подается на фильтр 4, а донный осадок на центрифугу 3. Раствор, отделенный в центрифуге, присоединяется к раствору, идущему на фильтрование. После фильтра 4 получают прозрачный раствор коагулянта, который можно непосредственно отгружать потребителю, либо использовать для получения очищенного кристаллического коагулянта при распылительной сушке в башне 5.

Схема предусматривает и переработку сырья методом спекания его с серной кислотой. При этом шамотно-каолиновая пыль и концентрированная серная кислота дозаторами подаются в смеситель 8, а полученная смесь обжигается в печи спекания 7. Горячий спек подается в выщелачиватель 6, заполненный водой, где происходит переход сульфата алюминия в раствор, который подвергается такой же обработке, что и раствор, полученный при обработке шамотно-каолиновой пыли разбавленной серной кислотой. Выгружаемый из печи 7 спек после естественного охлаждения также может отгружаться потребителю в виде неочищенного коагулянта.

Предлагаемый технологический процесс позволяет получать целевой продукт трех видов: неочищенный коагулянт - спек, коагулянт в виде раствора и очищенный кристаллический. Расходные коэффициенты по предлагаемой технологии достаточно низки. Для производства одной тонны неочищенного коагулянта расходуется 0,6 т концентрированной серной кислоты и 0,6 т шамотно-каолиновой пыли, а для производства такой же массы очищенного (кристаллического) сульфата алюминия требуется 0,5 т серной кислоты и 0,5 т шамотно-каолиновой пыли. Полученный кристаллический продукт кроме использования в качестве коагулянта может служить сырьем для получения оксида и гидроксида алюминия, других его соединений, в том числе и реактивной чистоты. Себестоимость очищенного коагулянта будет примерно в 1,5 - 2 раза ниже, чем аналогичного продукта, производимого из глинозема. Технология получения сульфата алюминия из шамотно-каолиновой пыли является практически безотходной, так как отделенный от раствора мелкодисперсный нерастворимый осадок представляет собой диоксид кремния, который не содержит красящих примесей и может быть использован в производстве стекла, керамики, цемента и т.д.

1 Запольский А.К., Баран А.А. Коагулянты и флокулянты в процессах очистки воды. - Л.: Химия, 1987.-208с.

2 Запольский А.К. Сернокислотная переработка высококремнистого алюминиевого сырья. - К.: Наукова думка, 1981.-208с.

3 Лайнер Ю.А. Комплексная переработка алюминий содержащего сырья кислотными способами. - М.: Наука, 1982.-208с.

4 Минц Д.М. Теоретические основы технологии очистки воды. - М.: Стройиздат, 1964.-156с.

5 Кирганцев А.Н. Трушникова Л.Н. Лаврентьева В.Г. Растворимость неорганических веществ в воде. Справочник. - Л.: Химия, 1972.-248с.

6 Позин М.Е. Технология минеральных солей. - Л.: Химия, 1971.-Т.1-659с.

7 Дыбина П.В. Технология минеральных солей. - М.: Госхимиздат, 1959.-287с.

8 Пономаренко В.С. Технология коагулянтов. - Л.: Химия, 1982.-208с.

9 Крешков А.П. Основы аналитической химии. Теоретические основы количественного анализа. - М.: Химия, 1976.-480с.

10 ГОСТ 10398-71 Комплексоно метрический метод определения основного вещества. -М.: Издательство стандартов, 1974.-18с.

11 ГОСТ 12966-85 Алюминия сульфат технический очищенный. - М.: Издательство стандартов, 1985.-25с.

12 А.с. 524.71(СССР) Способ получения раствора сульфата алюминия./ Э.Б. Гитис, Н.Ш. Софиулин, Я.Ф. Васильева и др./ Опубл. в Б.И 1976, №30.

13 А.с. 284776(СССР) Способ получения сульфата алюминия./ В.С. Сажин, А.К. Запольский и др./ Опубл. в Б.И 1972, №16.

14 А.с. 327790(СССР) Cпособ получения алюминиевого коагулянта./Ю.С. Лышевский, К.В. Ткачев, В.А. Рябин ./ Опубл. в Б.И 1974, №31.

15 Patent Specification 821936 (England) Improvements in and relating to the Manufacture of Aluminium, Iron, Copper and Zinc./Dr. W. Glaser./1959

16 United States Patent Office 3227520 (USA) Production of Manganese Sulfate Solution./J.Samonides./1962