| ДонНТУ | Поиск по ДонНТУ | Магистратура | Тезисы | Библиотека | Ссылки |

|

|

[ <<< на главную ] |

На большенстве отечественных предприятий производство высокотемпературного пека и пекового кокса, который является сырьем стратегического значения и потребность в нем всегда высока, осуществляется устаревшими методами, требующими внесения изменений и доработки с учетом современных условий производства.

Предлагаеся создамне алгоритмов, проволяющих прогнозировать ход процесса пекоподготовки на этапе планирования внесения изменений в технологический режим работы агрегатов.

Алгоритмы, описывающие процессы протекающие при термоокислении пека, совместно с средствами сбора и обработки информации могут служить как механизм контроля и регулировки технологического режима работы.

Химический состав каменноугольных пеков до настоящего времени мало изучен. Известно, что пек состоит восновном из высокипящих многокольчатых ароматических и гетероциклических соединений.

При изучении химического состава, как правило, используют не сам пек, а продукты его переработки: фракции, полученные при перегонке, смола, получаемея при коксовании, дистилляты, выделяемые в процессе повышения температуры размягчения пека, экстракты и гидрюры.

Использование для выяснения химического состава пека продуктов его переработки объясняется его специфическими свойствами. Из-за высококонденсированных соединений пек не растворим полностью ни в одном из известных растворителей. Особенно большой остаток получается при растворении пеков с высокой температурой размягчения

Пек не может быть разделен на фракции путем дистилляции, так как при температуре выше 400С начинается его разложение с выделением газообразных продуктов. Применение вакуума позволяет увеличить выход фракций , однако при этом получается большой остаток неизвестного состава

Считают, что в пеке можно ожидать большого количества соединений - более 180, а может быть и порядка 5000.

Было сделано пребположение о наличии в пеках молекулярныхсоединений, например пирена и флуорантена в соотношении их в смеси 1:1, разделить которые практически невозможно. Другими иследователями было доказано, однако, что для системы пирен-фуораанатен образуется эвтептика

На основании иследований отдельных фракций пека, для фракции, растворимой в бензоле, с молекулярным весом около 550 представляется средняя формула входящих в её состав соединений: ; предполагаемая структурная формула рисунок 1:

; предполагаемая структурная формула рисунок 1:

Для нитробензольного экстракта, имеющего более высокий молекулярный вес 1700 ( число атомов углерода 122,3, серы - 0,8, кислорода - 6,1 ), представляется струкрурная формула соответствующая ; рисунок 2:

; рисунок 2:

В состав пека, кроме известных полицикличесвих ароматических соединений ( карбо- и гетероциклических, как пирен, хризен, нафтацен, бразан и трифенилен ), возможно, входят другие продукты полимеризации и конденсации, весьма активные и неустойчивые к нагреванию и действию катализаторов, даже при температуре 300С вновь способные полимеризоваться и конденсироваться на основе продуктов уплотнения или продуктов деполимеризации, дегидрирования или легкого пиролиза.

Благодаря наличию большого числа полярных гетероциклических соединений повышенная активностьв пеке должна проявляться за счет электростатических связей, существующих как внутримолекулы между разноименно заряженными атомами, так и между отдельными молекулами.

Между прдуктами уплотнения пека, по-видимому, действуют так-же и дисперсные силы

Химический состав пека может быть представлен в виде:

-фракция, растворимая в бензоле ( - фракция), это сумма карбо- и гетерогенных полициклических ароматических соединений с 4-6 бензольными ядрами;

- фракция), это сумма карбо- и гетерогенных полициклических ароматических соединений с 4-6 бензольными ядрами;

-фракция, растворимая в бензине ( - фракция ), характеризуется наличием многокольчатых соединений ( типа динафторонен, тетранафтопирен ) с молекулярным весом 450 -500. В состав ее входят соединения, содержащие азот, серу, кислород. Кроме многоядерных индивидуальных соединений, в этой фракции находятся продукты конденсации и полимеризации, образовавшиеся на основе ароматических соединений предыдущей фракции;

- фракция ), характеризуется наличием многокольчатых соединений ( типа динафторонен, тетранафтопирен ) с молекулярным весом 450 -500. В состав ее входят соединения, содержащие азот, серу, кислород. Кроме многоядерных индивидуальных соединений, в этой фракции находятся продукты конденсации и полимеризации, образовавшиеся на основе ароматических соединений предыдущей фракции;

- Продукты дальнейшего уплотнения - соединения с повышенным содержанием ароматических колец - представляют группу, именуемую  - фракция, нерастворимую в бензоле.

- фракция, нерастворимую в бензоле.

Связь между отдельными составляющими может быть представлена в следующем виде:

Многокольчатая ароматика --> Ароматика с повышенным числом колец и продукты конденсации полимеризации --> Продукты конденсации и полимеризации двухмерной структуры

Процесс обработки вещества воздухом, то есть процесс окисления, сопровождается, как известно, отщеплением водорода с одразованием воды в результате соединеия его с кислородом. В меньшей степени окислительный процесс сопровождается разрывом связи -С-С с внедрением кислорода между атомами углерода

Первичными продуктами окисления ароматических углеводородов являются перекиси. По теории Баха при химическом взаимодействии первичными соединениями являются те, на образование которых падает минимальная потеря свободной энергии.

Несмотря на большое количество работ, посвящённых иследованию процессов окисления индивидуальных углеводородов, в литературе встречается лишь общие указания по этому вопросу и имеется схема направления процесса окисления ароматических углеводородов только для продуктов нефтяного происхождения.

углеводороды --> смолы --> асвальтены --> карбены --> карбоиды.

В настоящее время отсутствует теория окисления, могущая объяснить все развообразие и сложность автоокисления различных классов индивидуальных соединений. Еще более запутанным является механизм окисления сложных смесей. Наиболее важным являются перекислая гидроксиляционная и теория дегидрирования.

Основные положения перекислой теории заключается в том, что кислород присоединяется к окисляемому телу в виде целой молекулы, переходящей при этом из недеятельного в активное состояние. Образующиеся первичные продукты присоединения перекислами и содержат группу -О-О- , в которой половина кислорода находится в слабо связанном состоянии и реагирует с другими веществами. Согласно представлениям Баха образованию значительно устойчивых перекисей предшествует мимолетное появление крайне нестабильных и химически активных соединениий перекислого же характера.

По теории гидроксилирования считают, что окисление углеводородов осуществляется путем включения атомов кислорода между С- и Н- атомами молекул углеводорода. Возникающие таким образом гидроксильные соединения накапливают новые ОН- группы или, теряя воду, разлагаются тем или иным путем.

По теории дегидрирования автоокисления сопровождаетя активированием не кислорода, а связанного водорода. К двойной связи О-О присоединяются два атома водорода, отщепляющиеся от окисляемого вещества; при этом возникает перекись водорода  Образующаяся перекись водорода явлвекся активным агентом, который окисляет затем исходное вещество

Образующаяся перекись водорода явлвекся активным агентом, который окисляет затем исходное вещество

Ни одна из этих теорий не дает исчерпывающих объяснений всем фактам; остается невыясненным ряд вопросов, относящихся к направлению окислительных процессов в зависимости от структкры исходных углеводородов.

Для понимания механизма автоокисления много дала цепная теория, разработанная Н.Н.Семеновым. По этой теории основную роль в процессе окисления играют не целые молекулы, а осколки их - свободные атомы и радикалы.

В литературе отсутсвуют данные о химизме и механизме окисления каменноугольного пека.

На основании исследований, проведенных в УХИНе, можно считать, что температура размягчения пека при обработке его воздухом повышается в результате конденсации-полимеризации многокольчатых ароматических соединений, находящихся в пеке. Роль кислорода сводится к дегидрированию этих соединений; при этом на основе их радикалов образуются продукты уплотнения и радикальная вода. Характер протекания реакций цепной.

Сначала весьма небольшое количество термически активированных углеводородов распадается с образованием свободных радикалов; последние дают с молекулярным кислородом прдукты присоединения перекислого характера, которые инницируются друг с другом, образуя молекулу, способную к дальнейшему росту, а атомы водорода после соединения в молекулу дают с молекулярным кислородом воду.

Результатом протекания реакции конденсации являестя также нарастание продуктов уплотнения в пеке по мере повышения температуры его размягчения. Частичный рост продуктов коксования уплотнения происходит в результате конденсации их в высокоплавком пеке за счет удаления пековых дистиллятов, а также термической полимеризации. Однако удельное значение последних, рассчитанное по наростанию продуктов уплотнения, в зависимости от технологических условий процесса составляет только 20-30%. Удельное значение конденсации 70-80%.

Основным аппаратом пекоподготовки является реактор. В качестве реактора барботажного типа широкое распространение получил реактор Гипрококса рисунок 3:

Реактор представляет собой цилиндр со сфероконическим или сферическим днищем, сваренных из отдельных листов. В центре реакрора расположена труба для подачи пека, конец которой находится на расстоянии 120 мм от днища.

Пек отводится из реактора через штуцер, располеженный на расстоянии 1,8-2,0 м от поверхности крышки реактора.

Воздух вводится через барботер помещенный в нижней части реактора и, как следствие, образование обуглероженной коксообразной массы и закупорка пекопровода и реактора.

Большое значение имеет отношение диаметра к высоте реактора. При одинаковых диаметрах и величинах часового расхода воздуха достигается повышенная производительность по высокоплавкому пеку в реакторе большой высоты. При этом удельный расход воздуха ниже

Для создания наиболее тесного контакта между воздухом и пеком применяются барботеры. Конструкцию ее выбирают исходя изтого, чтодолжна быть обеспечена достаточная плотнотсть барбатирования и интенсивность перемешивания.

На рисунке 4а изображена конструкция барботера, имеющего форму "звездочки". Воздух поступает по трубе, опущенной сверху реактора в коллектор. От коллектора радиально расходятся лучи, расположенные в два яруса.

Заслуживает внимание конструкция барботера , изображенная на рисунке 4б. Барботер имеет шесть симметрично располеженных лучей. Воздух подводится через отверстия диаметром 8 мм.

На рисунке 4в приведени несколько видоизмененная схема барботера. Лучи по окружности соединены кольцевой трубкой. В лучах имеется 42 отверстия с диаметром 6 мм. Воздух к барботеру подводится в трех точках: в центре и в двух местах по кольцу.

Применяются и зонтичные баботеры, представляющие собой конус с зубцами, аналогичные по конструкции барботерам в сатураторах.

Приведенная ниже программа написана в среде LabVIEW эмитирует следующие этапы работы пекоподготовительного цеха:

Температура, с которой вещество А поступает впервый реактор, достигается с помощью изменения температуры и расхода греющего агента, режима движения теплоносителей "прямоток/противоток" (см. закладка Параметры нагрева). Здесь же в графической форме выдается распределение температур теплоносителей по длине теплообменника.

На закладке Расход/Концентрация/Реакторы происходит включение и выключение подачи технологических веществ в реакторы, изменение расхода и концентрации вещества А и контроль за текущими концентрациями реагентов.

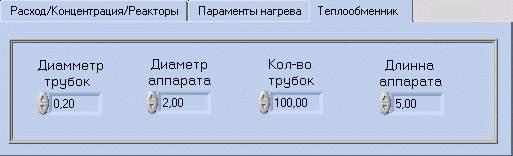

Кинетику процесса можно изменять, в данном случае она задана произвольно. Ниже приведен пример работы програмы с начальными данными указанными на предыдущих закладках, вы можете наблюдать вывод первого реактора на стационарный режим работы.