Расширение и модернизация коксохимической промышленности требуют не только большого количества, но и более высококачественных пеков (электродный, анодный, пропиточный и др.). О значении этой проблемы и повышенном интересе к ней можно судить по появлению в последние 20-30 лет ряда монографий и большого числа статей в журналах; были зарегистрированы десятки патентов, на основании которых разрабо-тано и внедрено множество усовершенствованных технологий производства различных пеков.

Рациональное использование пека, который в количественном отношении является нежнейшим из химических продуктов коксохимического производства, позволяет значительно повысить эконо-мическую эффективность последних. В зависимости от конъюктуры исторического этапа и уровня технического прогресса их участие в стоимости готовых товарных продуктов варьирует от 45 до 14 %. Получаемый, например, в США, ФРГ и Японии пек (соответственно 947, 873 и 723 тыс/т) используется исключительно рационально - в качестве связующего вещества или сырья для получения высококачественного кокса.

Авторы настоящего обзора вполне согласны с мнением, высказанным автором, что одной из причин существования неоднозначных требований к качеству пеков слелует считать отсутствие научно обоснованных экспрессных методов их анализа, на основании которых можно былобы прогнозировать "поведение" пеков в производстве. Все еще не разработаны универсальные методы оценки ка-чества различных видов пека в качестве связующего вещества, которая дается только на основании результатов лабораторных исследовании. Вот поче-му существуют различные, а иногда и противоречивые мнения в отношении значений показателей, получаемых при различных методах определении качества пека.

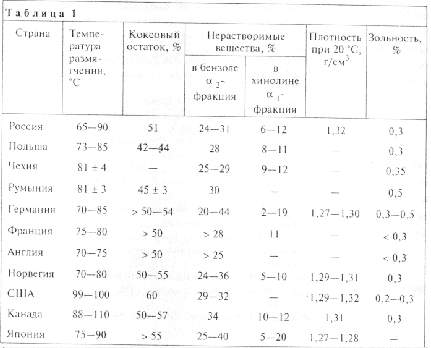

В табл. 1 представлены технические требования, принятые в некоторых странах - производителях и потребителях электродного каменноугольного пека.

Одним из важнейших технологических парметров продукта является температура размягчения. Цифровые значения для этого показателя заметно зависят от используемых методов анализа ("Кубик в воздухе", "Кремер - Capнов", "Кольцо н шар", "Кольцо и стержень" и др.); в Польше иногда ис-пользуют и метод Убелоде, который не только фик-сирует температуру каплепадения, зависящую от размягчения пека, но и позволяет судить об его реологических свойствах.

Особенно велико разнообразие и различие в ме-тодах. применяемых в разных странах и фирмах для установления коксового остатка (так называемого "коксового числа") и группового состава пека, ко-торый заключается в определении нерастворимых его компонентов ( 1-,

1-,  2- ,

2- , -,

-,  - фракций и др.) в том или ином растворителе (бензол, толуол, хинолин, антраценовое масло, ацетон и др.).

- фракций и др.) в том или ином растворителе (бензол, толуол, хинолин, антраценовое масло, ацетон и др.).

Почти все методы группового анализа пека пред-ставляют собой видоизменение метода Малиссона. В Германии для определения  1-фракции больше всего используют метод Хута с хинолином. но российские авторы считают, что при использовании этого растворителя ошибки довольно большие. Если при определении содержания ве-ществ, нерастворимых в толуоле, в электродном пеке стандартным методом по ГОСТ 7847-82З ширина интервалов воспроизводимости составляет 4-6 %, то при определении

1-фракции больше всего используют метод Хута с хинолином. но российские авторы считают, что при использовании этого растворителя ошибки довольно большие. Если при определении содержания ве-ществ, нерастворимых в толуоле, в электродном пеке стандартным методом по ГОСТ 7847-82З ширина интервалов воспроизводимости составляет 4-6 %, то при определении  1-фракции в высокотемпературном пеке этот интервал увеличивается до 25 %, что, по мнению автора, теряет практическую значимость при контроле качества пека в производственных условиях. Выполненные в Германии исследования показали значительные различия в количестве

1-фракции в высокотемпературном пеке этот интервал увеличивается до 25 %, что, по мнению автора, теряет практическую значимость при контроле качества пека в производственных условиях. Выполненные в Германии исследования показали значительные различия в количестве  1-фракции в зависимости от вида используемого растворителя (хинолин или антраценовое масло). Для определения

1-фракции в зависимости от вида используемого растворителя (хинолин или антраценовое масло). Для определения  2-фракции в Германии и Польше используют метод Юркевича.

2-фракции в Германии и Польше используют метод Юркевича.

По мнению некоторых российских и западных авторов, количество  1-фракции должно коле-баться от 5 до 15, а ?2-фракции - должно быть >26 %, причем разница между ними (

1-фракции должно коле-баться от 5 до 15, а ?2-фракции - должно быть >26 %, причем разница между ними ( 2-

2- 1) не должна быть < 20%.. Другие специалисты считают, что и электродных пеках ?1-фракция не должна составлять < 10 %, а в анодных > 10 %. Повышенное содержание

1) не должна быть < 20%.. Другие специалисты считают, что и электродных пеках ?1-фракция не должна составлять < 10 %, а в анодных > 10 %. Повышенное содержание  1-фракции ухудшает пластические свойства пека, так как уменьшается количе-ство других низкомолекулярных фракций (

1-фракции ухудшает пластические свойства пека, так как уменьшается количе-ство других низкомолекулярных фракций ( - и

- и  -фракций), которые обуславливают его вязкость. Вот почему совершенно пра-вильно, на наш взгляд, польские специалисты предлагают нормировать и динамическую вязкость пека (от 3000 до 7000 Па при 100 °С). Нормы показателей каменноугольного пека разработаны н бытием СССР (ГОСТ 10200-73), Чехии (CSN-36-007-66 и CSN-65-84-4) и Польше (STNS-3360-69), причем все они довольно сильно различаются между собой.

-фракций), которые обуславливают его вязкость. Вот почему совершенно пра-вильно, на наш взгляд, польские специалисты предлагают нормировать и динамическую вязкость пека (от 3000 до 7000 Па при 100 °С). Нормы показателей каменноугольного пека разработаны н бытием СССР (ГОСТ 10200-73), Чехии (CSN-36-007-66 и CSN-65-84-4) и Польше (STNS-3360-69), причем все они довольно сильно различаются между собой.

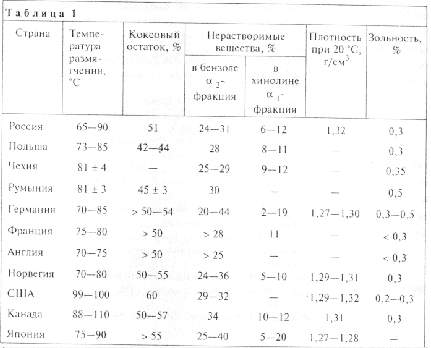

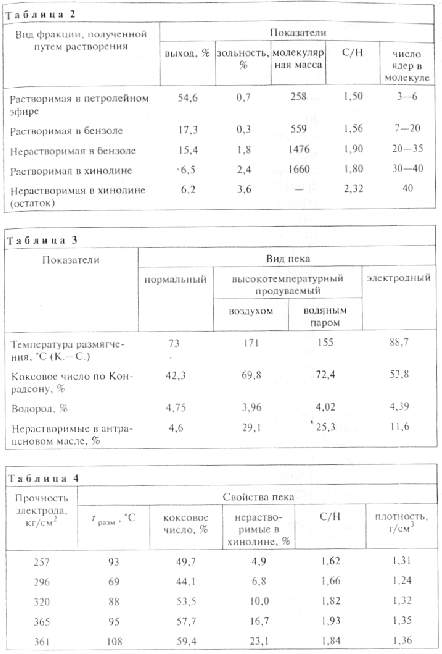

Мартин и Нелсон в свое время исследовали вещества, нерастворимые в хинолине, и установи-ли их плотность 1,65 г/см3; С/Н 51; С 92 %; Н 1,8 %; SO,43%; NO,8%; О 0,8 %; зольность 1.35%; коксовое число 90 %. Свойства разных фракций пека приведены в табл. 2. Хютингер сравнивал показатели нормального, высокотемпературных и электродных пеков (табл. 3). Он установил, что так называемые "нерастворимые вещества" не являются однородными по химическому составу и физической структуре. Шарате и Жиролами наблюдали вещества, нерастворимые в хинолине, под микроскопом и установили, что они состоят из тонких частиц порядка 1 мкм. В табл. 4 представлены результаты лабораторных исследований пробных электродных образцов, по-лученных при участии пеков различных свойств. Видно, что прочность электродов растет с уве-личением нерастворимых в хинолине веществ ( 1 -фракции).

1 -фракции).

Русчев и Нанкова исследовали влияние тем-пературы окисления пека и расхода воздуха на его показатели ( температуру размягчения, коксовое число, содержание  1-,

1-,  ,-

,-  -фракций).

-фракций).

Параметры различных видов пека зависят как от свойств и состава исходного сырья - коксохимической смолы, так и от технологии его получения (термическая полимеризация, поликонденсация, окисление и др.). Только с 1950 по 1972 г. было зарегистрировано 226 патентов на усовершенствование технологических процессов производства электродного, анодного, пропиточного и других видов пека.

Самое широкое применение находит термичес-кая полимеризация, которая проводится при раз-личных температурах, в кубах или колоннах, под вакуумом или давлением, и присутствии водяного пара или инертных газов. В Германии нашло применение несколько промышленных процессов термической полимеризации пека ( Рютгерсверке. Копперс и др.). При использовании метода Рютгерсверке каменноугольный пек нагревают в трубчатых печах до 450 - 525 "С и затем выдерживают некоторое время в хорошо изолированных реакторах при более низкой температуре. Получаемый высокотемпературный пек затем разбавляют соответствующим количеством антраценового или другою высококипящего масла чтобы добиться нужной температуры размягчения.

Характерная особенность фран-цузского метода "Проабд" - на-личие колонны с тремя секциями для термической полимеризации при различной температуре (3OO-320; 350-370 и 380-400 'С), где пек выдерживают соответственно 1-2; 4-5 и 10-13 ч.. Оригинальным представляется английский метод, по которому к пеку добавляют фракцию 210 - 320 "С из коксохимической смолы и по-лученную смесь подвергают замедленной дистилляции при 370 - 390 "С с последующей выдержкой ее в течение 6-8 ч. Особенный интерес специалистов вызывает технология, применяемая японской фирмой "Осака газ", претендующая на получение универсального связующего вещества. Новый элемент этого процесса: коксохимическую смолу подвергают термической полимеризации под давлением в две ступени (при 320-470 и 370- 540 °С) и последующей дистилляции. Это повышает выход пека (на 10 %) и его прочность. Годовая производительность такой установки составляет 70 тыс. т. пека.

В России электродный пек по-лучают методом УХИНа посред-ством термической обработки и двух последова-тельно связанных и хорошо изолированных реак-торах, где полимеризация сочетается с дегидроге-низацией под действием кислорода воздуха. По технологии, используемой в Чехии, смесь пека и каменноугольного масла нагревают в трубчатой печи до 400 С, после чего ее разделяют на легкую и тяжелую части. Последняя поступает в реактор, где ее выдерживают в течении б-Ю ч. По лицензии французской фирмы "Проабл" в Польше построена установка для получения анодного термопека для алюминиевой промышленности. В разделеннои на три зюны реакционной колонне с помощью дымовых газов поддерживают температуру от 310 до 360 "С. Здесь исходный пек (температура раз-мягчения 70 °С; коксовое число 33 % и  1-фракция 6 %) выдерживают на протяжении 40 ч, и он превращается в термопек (температура раз-мягчения 82 °С; коксовое число 42 % и

1-фракция 6 %) выдерживают на протяжении 40 ч, и он превращается в термопек (температура раз-мягчения 82 °С; коксовое число 42 % и  1-фракция 9 %).

1-фракция 9 %).

Электродный пек в Польше получают на установке непрерывного действия - осуществляется тер-мическая модификация посредством дополнительной циркуляции пека в колонне при 360 - 380 °С. Польский пек нельзя считать подходящим для производств высокоинтенсивных электродов, так как его нерастворимые вещества в хинолине составляют > 8 %, а коксовое число < 44 %. Чтобы добиться необходимых параметров, нужно подобрать подхо-дящую исходную каменноугольную смолу подходя-щей зольности, степени ароматизации, реологи-ческих свойств и нерастворимых в хинолине ве-ществ. Это приводит к затруднениям, так как тех-нический прогресс на коксохимических предприятиях (трамбование, паровая инжекция, предварительная термическая подготовка и т.д.) способст-вовал ухудшению качества коксохимической смолы, которая должна подвергался дополнитель-ной подготовке (осаждению, промыванию и др.), чтобы пек отвечал указанным повышенным требо-ваниям. Польские коксохимики успешно работают над получением пека для высокоинтенсивных электродов посредством совместной дистилляции и термической полимеризации смесей угле- и нефтехимических продуктов. Лабораторные эксперименты подтверждены испытаниями в полупромышленной установке, и эти данные были использованы для проектирования установки производительностью 45 тыс.т./год электродного пека.

Электродный пек производится в настоящее время в Югославии. Здесь с 1972 г. работает новая реконструированная и модернизированная установка, состоящая из шести реакторов объемом по 13м и с выпуском ежегодно 25 тыс.т пека. Процесс обработки - периодический, хотя поток ис-ходного пека из колонны к отдельным реакторам непрерывный (переключением). Загрузка каждого реактора длится 4 ч; за это время температура пека повышается с 260 до 310 - 320 °С (подогрев газовыми горелками). В следующие 15 - 18 ч температура поддерживается на уровне 360 - 380 °С при подаче горячего воздуха для ускорения полимеризации и предотвращения забивания реакторов, После того как температура размягчения пека достигнет 105 - 110 °С, в реактор два раза добавляют антраценовое масло и процесс продолжается еще 3-4 ч. Согласно местным нормам электродный пек должен иметь температуру размягчения Тразм = 80 ± 2 °С; коксовое число 50 %; нерастворимые в бензоле вещества > 28 %, в хинолине - до 10 %. Югославские специалисты установили, что скорость нагревания пека в процессе термической полимеризации играет очень важную роль.

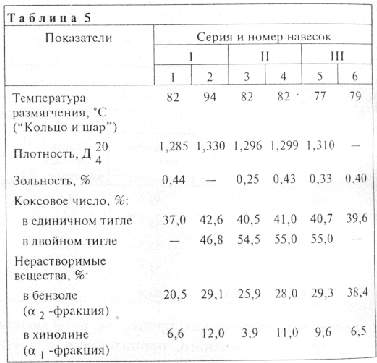

В Болгарии каменноугольный пек до недавнего времени сжигали в виде так называемых "горючих смесей". Нами были проведены промышленные опыты термической полимеризации каменноугольного пека при сравнительно низких температурах (300 - 320 °С), длительной обработке (> 20 ч) и частичном окислении воздухом. При из-менении указанных параметров процесса получили термически модифицированные пеки с различными показателями (табл. 5), которые отвечают стандартам для всех видов пека (электродный, анодный, пропиточный и др.). Эти исследования были проведены при сотрудничестве со специалистами Германии.

Естественно, что при интеграции научного по-тенциала, обмене опытом и рациональном исполь-зовании материально-технической базы можно бы-стрее разрешать сложные научно-исследователь-ские и технологические проблемы. Многолетний опыт специалистов ряда стран, в том числе коксо-химиков УХИНа, ВУХИНа и вузов СНГ, необхо-димо обобщить, и тогда проблемы получения и применения высокотемпературного и высококаче-ственного пека будут окончательно решены.