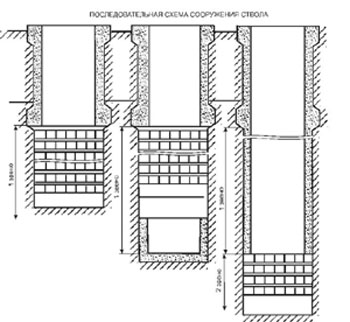

Рисунок 1 -Последовательная схема сооружения ствола

Рисунок 1 -Последовательная схема сооружения ствола

ПРОСКУРЕНКО ДАНИЛ АЛЕКСЕЕВИЧ

Магистр горно-геологического факультета |

Размеры поперечного сечения стволов обуславливаются их назначением. В горнодобывающей промышленности в основном применяют стволы диаметрами от 5 до 8,5м в свету. Размеры площади поперечного сечения ствола определяются в зависимости от размеров принятых подъемных сосудов, их расположения в стволе с соблюдением необходимых зазоров.

Основными этапами работ по сооружению ствола являются:

Стволы шахт по своему назначению подразделяют на главные, вспомогательные и вентиляционные (воздухоподающие). Глубина стволов определяется глубиной залегания полезного ископаемого, схемой вскрытия шахтного поля.

Обычные условия проведения горных выработок характеризуются небольшими притоками воды, отсутствием выбросоопасных пород, угля, наличием достаточно устойчивых пород, позволяющих безопасно обнажать забой и бока.

Наиболее совершенным технологическим способом проведения горных выработок в обычных горно-геологических условиях является комбайновый, однако его применение ограничивается техническими параметрами выпускаемых проходческих комбайнов по крепости пород, размерам ее поперечного сечения, а также длиной выработки, которая должна быть достаточной, чтобы окупить расходы на монтаж и демонтаж комбайна.

Для условий, в которых невозможно применить комбайн рекомендуется применение буровзрывного способа проведения горных выработок.

Трудоемкость извлечения горных пород из недр земли зависит от их физико-механических свойств. К основным физико-механическим свойствам горных пород относятся следующие свойства: твердость, вязкость, пластичность, упругость, хрупкость, разрыхляемость, пористость, трещиноватость, влагоемкость, водопроницаемость. Перечисленные свойства в каждой отдельно взятой горной породе выражены в разной степени.

Свойство пород являются определяющим фактором при выборе способа отделения пород от массива. Горные породы по степени сопротивления оказываемого ими при отбойке, делятся на следующие классы:

Приведенная выше классификация горных пород проста и позволяет судить о предстоящих горных работах и необходимых для этого средств механизации. Однако в ней нет числовых величин, которые можно было бы использовать для расчетов.

В горной промышленности получила распространение классификация пород, представленная проф. М.М. Протодъяконовым. По этой классификации породы делятся на 10 категорий. Каждая категория пород характеризуется коэффициентом крепости. Коэффициентом крепости определяется лабораторным путем.

Геологическая характеристика Донецкого угольного бассейна имеет следующий вид. Геологический возраст толщи и . Основными вмещающими породами являются песчаники, алевролиты, аргиллиты и известняки. Среднее значение показателей физико-механических свойств вмещающих пород показаны в таблице 1.1.

| Порода | Плотность | Пористость | Предел прчности при сжатии | Предел прочности при расстяжении | Сцепление | Угол внутреннего трения | Коэффициент крепости | Модуль упругости |

| Песчаники | 2,55 | 10,3 | 740 | 90 | 270 | 45 | 7,4 | 4,47 |

| Алевролиты | 2,6 | 7,1 | 520 | 79 | 187 | 33 | 5,2 | 4,42 |

| Аргиллиты | 2,7 | 4,6 | 260 | 66 | 136 | 41 | 2,6 | 3,5 |

| Известняки | 2,71 | 4,4 | 840 | 100 | - | - | 8,4 | 5 |

Горные работы в крепких породах ведут буровзрывным способом. Породы средней крепости можно разрушать при помощи инструментов или горными машинами. Породы мягкие легко отделяются от массива и требуют главным образом погрузочных работ. Песок обладает способностью удерживать значительные количества воды. В смеси с водой песок образует подвижную текучую массу, называемую плывуном. На выбор технологии проведения горных выработок также оказывает влияние такие явления как внезапные выбросы угля и газа.

Внезапный выброс угля и газа - самопроизвольное мгновенное разрушение частиц угольного пласта вблизи забоя, сопровождающееся отбросом угля и усиленным газовыделением.

Основным признаками внезапного выброса угля и газа являются: образование в угольном массиве характерной полости, отброс угля от забоя в горизонтальных выработках за пределы непосредственного воздействия взрывчатого вещества (ВВ) и характеризующееся быстроразвивающимся разрушением массива с отбросом породы и выделением газа. Основным определяющим признаком выброса является характерное измельчение основной массы породы на чешуеобразные пластинки, оконтуривающие полость выброса и дробящиеся при отбросе до состояния песка.

В случаях, когда для одних и тех же условий могут быть выбраны несколько схем проходки ствола, следует провести технико-экономическое сравнение схем и выбрать наиболее целесообразную схему.

Таким образом, породы Донецкого бассейна представлены ломкими и хрупкими породами с коэффициентом крепости по шкале проф. Протодъяконова f > 5. Лишь породы залегающие на небольшой глубине относятся к мягким и рыхлым с малым значением коэффициента крепости. Следовательно, основным способом проведения стволов значительной глубины в настоящее время остается БВР.

Проходка вертикальных стволов ведется по различным технологическим схемам, обусловленным характером оснащения, выбором проходческого оборудования, горно-геологическими условиями и др. Наибольшее распространение имеет классификация технологического процесса проходки стволов, исходя из последовательности работ по подвиганию забоя и возведению постоянной крепи. В зависимости от этих работ выделяют следующие схемы проходки стволов: последовательную, совмещенную и параллельную.

Технологическая схема отражает взаимосвязь и последовательность выполнения отдельных операций проходческого цикла, а продолжительность их выполнения – уровень механизации этих операций, маневренность машин и механизмов, их надежность, наличие или отсутствие трудоемких вспомогательных операций и доли ручного труда в общем цикле проходки.

Последовательная схема характеризуется разновременным выполнением работ по выемке пород и возведению постоянной крепи в одной призабойной заходке.

При этой схеме ствол по глубине разбивается на отдельные заходки (участки). Высота заходки зависит от устойчивости пород. В слабых породах высота заходки принимается 10—15 м; крепких устойчивых породах — 20 - 40 м. В зарубежной практике на отдельных стволах величину заходки принимают 5—7 м. Проходка ствола по последовательной схеме может производиться с применением временной крепи и без временной крепи.

В пределах каждой заходки принимается следующая последовательность работ: ствол углубляют на величину заходки с возведением временной крепи из металлических колец; сооружают опорный венец; вверх (на высоту заходки) с подвесного полка возводят постоянную крепь; наращивают ставы труб. Достоинства схемы — простая организация и малый объем работ по оснащению ствола. Недостатки: последовательное выполнение работ по выемке породы и возведению крепи; наличие временной крепи; значительные затраты времени на выполнение вспомогательных работ, связанных с непрерывными переходами от выемки породы к возведению крепи; погрузка породы производится малопроизводительными машинами с ручным вождением грейфера — КС-3, а подъем породы — в бадьях вместимостью 1—1,5 м3.

В связи с указанными недостатками скорости строительства стволов при этой схеме низкие и составляют 15—25 м/мес. (максимальная скорость — 62 м/мес.). Последовательная схема широко применялась до 1952 г. (85% общего объема строительства стволов). В 1953 г. объем строительства стволов по последовательной схеме снизился до 60%, а в 1960 г.— до 4%.

В настоящее время последовательную схему применяют при строительстве стволов в неустойчивых и водоносных породах с применением специальных способов, а также при строительстве стволов и шурфов небольшой (до 100 м) глубины.

Последовательную схему без временной крепи применяют при строительстве стволов в крепких устойчивых породах с набрызгбеонной крепью. При этой схеме производится углубка ствола на 7—10 м, после чего с подвесного полка сверху вниз возводят постоянную набрызгбетонную крепь. Схема позволяет применить высокопроизводительное оборудование для погрузки и подъема породы. Отсутствие временной крепи сокращает время вспомогательных работ. Последовательная схема сооружения ствола показана на рисунке 1.

Рисунок 1 -Последовательная схема сооружения ствола

Рисунок 1 -Последовательная схема сооружения ствола

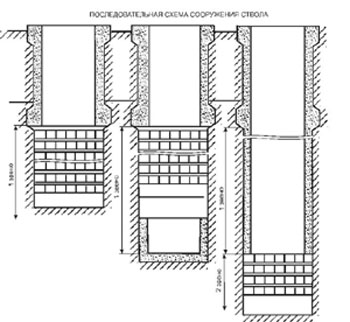

Совмещенная схема характеризуется производством работ по выемке породы и возведению постоянной крепи непосредственно в призабойном пространстве ствола вслед за подвиганием без применения временной крепи. Эта схема является наиболее простой и универсальной, так как обеспечивает комплексную механизацию проходческих работ, высокую их экономическую эффективность. Совмещенная схема сооружения ствола показана на рисунке 2.

По данным статистики, совмещенная технологическая схема проходки стволов получила наибольшее распространение в России и странах СНГ. Эта схема и применяемое оборудование позволяют получить стабильную техническую скорость проходки ствола 75 м/мес. При высоком уровне организации работ достигается скорость проходки 100 м/мес. и более.

Вместе с тем наблюдаются серьезные недостатки, влияющие на технико-экономический уровень и качество проходки стволов.

Применение совмещенной технологической схемы проходки требует размещения передвижной опалубки в призабойной зоне. В связи с этим устья шпуров оконтуривающего ряда из-за близкого расположения от забоя ствола крепи и опалубки закладывают на значительном расстоянии от контура ствола в проходке. Это приводит к тому, что в верхней приустьевой зоне шпуров создаются недоборы, а в нижней придонной зоне - значительные переборы породы.

Совмещенная технологическая схема практически исключает возможность эффективного применения контурного взрывания, щадящего вмещающий ствол массив. Существующая технология ведения буровзрывных работ приводит к значительному разрушению массива пород за контуром сечения ствола с возникновением систем трещин на расстоянии до 15 радиусов заряда и более. Так, в скальных породах с пределом прочности БСЖ> 80 МПа взрывные работы оказывают влияние на разрушение массива пород на глубину 300—700 мм, а в алевролитах и аргиллитах это влияние регистрируется на расстоянии до 2700 мм.

Рисунок 2 – Совмещенная схема сооружения ствола

Рисунок 2 – Совмещенная схема сооружения ствола

При возведении монолитной бетонной крепи из быстротвердеющего бетона непосредственно за подвиганием забоя в глубоких стволах возникают значительные нагрузки за счет конвергенции вмещающих пород, которые неблагоприятно влияют на крепь и могут привести к ее разрушению. Исходя из законов механики горных пород, постоянная крепь ствола должна сооружаться на расстоянии от забоя, не менее чем вдвое превышающем диаметр ствола. Это необходимо, чтобы на большой глубине перед креплением происходила достаточная конвергенция пород, и тем самым обеспечивалось предохранение крепи от повреждения при смещениях пород.

Приведенный выше анализ дает основание утверждать, что одной из основных технических причин отсутствия заметного прогресса в области строительства стволов (высокие материальные и энергетические затраты на сооружение, неудовлетворительное качество крепи) следует считать исключительное применение совмещенной технологической схемы проходки ствола с возведением постоянной монолитной бетонной крепи из низкомарочных бетонов вслед за подвиганием забоя без необходимого технико-экономического обоснования.

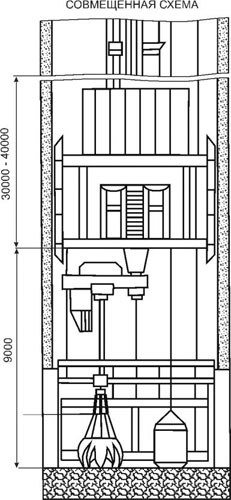

Параллельная технологическая схема проходки стволов характеризуется полным или частичным совмещением работ во времени по выемке породы и возведению постоянной крепи. В практике шахтного строительства известны следующие три варианта этой технологической схемы:

Вариант 1 параллельной технологической схемы. Этот вариант технологической схемы с постоянной крепью из штучных материалов в б. СССР широко применялся в период с 1952 по 1958 гг.

По сравнению с ранее использовавшейся последовательной технологической схемой параллельная схема позволила увеличить долю полезного времени цикла с 0,43 до 0,74 (или на 72%), снизить затраты времени на 1 м подвигания забоя и повысить производительность труда. Это способствовало быстрому росту средних технических скоростей проходки и доведению их до уровня передовых зарубежных стран.

Достигнутые улучшения параметров производственных процессов проходки стали возможными благодаря разработке параллельной технологической схемы вместо последовательной, увеличению уровня технической оснащенности стволов, ведению работ по графику цикличности, организации образцово-показательных проходок, которые явились своего рода школой по обучению новым приемам работы ИТР и рабочих.

Таким образом, при параллельной технологической схеме проходки получены более высокие показатели технических скоростей по сравнению с совмещенной и меньшим техническим оснащением.

Вместе с тем трудоемкость процессов проходки стволов при варианте 1 параллельной технологической схемы проходки оставалась высокой вследствие применения грейферных грузчиков с ручным вождением, временной крепи, штучных материалов (кирпич, бетониты, бетоноблоки) для возведения постоянной крепи, устройства опорных венцов и других работ в забое.

К основным недостаткам этого периода следует отнести применение временного оборудования, временных зданий и сооружений, строительство которых велось из штучных материалов, что увеличивало затраты времени на подготовительный период и общую продолжительность строительства.

Вариант 2 параллельной технологической схемы. Необходимым условием применения этого варианта является наличие достаточно устойчивых боковых пород, исключающих большие обрушения и зажим щитовой оболочки. Результаты исследований и экспериментов проходки вертикальных стволов с различной высотой металлической щитовой оболочки показали, что для более широкого применения этого варианта параллельной технологической схемы следует уменьшить высоту щитовой оболочки до 10 м. Укороченная щитовая оболочка применялась в комплексах ДШП-1 и ДШП-2. В эти комплексы входят грейферные грузчики с механическим вождением типа КС, забойный щит, механизированная опалубка бескаркасного секционного типа, шести- или четырехэтажный подвесной полок, бадьи БПСД-4,5, бурильная установка БУКС-1М. Параллельная схема сооружения ствола показана на рисунке 3. Применение 2 варианта параллельной технологической схемы обеспечило достижение рекордных технических скоростей (с 75 до 401,3 м/мес. в 1969 г.) с высокими технико-экономическими показателями.

В 1975—1980 гг. проводились исследования эффективности различных технологических схем при проходке двух стволов с постоянным и выборочным хронометражем за всеми технологическими процессами проходческого цикла.

Рисунок 3 – Параллельная схема сооружения ствола

Рисунок 3 – Параллельная схема сооружения ствола

Стволы имели одинаковые диаметры в свету, параметры оснащения, сходные горно-геологические и гидрогеологические условия проходки При проходке стволов проверялись параллельная (вариант 2), совмещенная и последовательная технологические схемы. Полученные результаты хронометражных наблюдений обрабатывались' статистическими методами, что позволило определить структуру рабочего времени цикла, удельные затраты времени на 1 м проходки по всем технологическим схемам, расшифровать полезное время цикла tп и технологические потери tт.п..

Проведенные исследования позволили сделать следующие выводы и предложения:

Однако этому варианту при использовании существующего оборудования присущи серьезные недостатки: ограниченная область применения; более высокие, чем при совмещенной схеме, стоимость и продолжительность оснащения; ухудшение безопасности работ и др. [4. #8.3, стр. 220-227] Вариант III параллельной технологической схемы. В б. СССР эта технологическая схема проходки стволов практически не применялась, в то время как за рубежом она является основной при проходке стволов. В забое ствола производятся работы по выемке породы. Постоянную крепь возводят сверху вниз с подвесного многоэтажного полка при помощи передвижной опалубки с поддоном. Подвесной полок расположен от забоя на расстоянии 20 – 25 м. При такой организации работ на руднике «Баффальс - Фонтейн» в 1962 г. было пройдено 381,3 м/мес. [6. #3.3, стр. 29] Анализ практики проходки вертикальных стволов позволяет выявить еще ряд «узких мест» при сооружении выработок. Коэффициент использования шпура при проходке стволов невысокий и колеблется в пределах от 0,75 до 0,85 по породам крепостью более 8, по слабым породам достигает 0,9-0,95. Кроме того, одно из «узких мест» - переборы породы, которые составляют 160-280 % от предусмотренных СНиП. Перерасход бетона вследствие переборов породы достигает 3-4 м3 на 1 м ствола, а удорожание стволов по этим причинам составляет 40-60%.

Одна из основных причин ухудшения технико-экономических показателей сооружения ствола и снижения производительности труда проходчиков – наличие 2-й фазы уборки породы в проходческом цикле при буровзрывном способе проходки. Объем породы, убираемой во 2-й фазе, составляет 10-15% общего объема разрушенного массива. На уборку этой породы обычно расходуется от25 до 30% общего времени погрузки горной массы. [5. стр. 2-3] Хоть совмещенная схема и обладает рядом существенных недостатков, однако ее применение на данный момент является преобладающим, из-за несоответствия области применения схем с горно-геологическими условиями Донбасса.

Таким образом, необходимо совершенствовать технологию и технику сооружения вертикальных стволов. В частности совмещенную технологическую схему за счет сокращения непроизводительных операций, максимальной механизации проходческих операций. Должна быть уменьшена продолжительность оснащения ствола за счет сокращения числа вспомогательного оборудования и использования мобильного передвижного поверхностного комплекса. Должны быть также максимально сокращены (или исключены) вспомогательные и подготовительно-заключительные операции при проходке ствола. Наряду с этим необходимо разработать принципиально новые конструктивные и компоновочные решения поверхностного комплекса и забойного оборудования, обеспечивающие повышение производительности труда в 1,5 -2 раза; сократить или полностью исключить ручной труд при выполнении основных операций проходческого цикла; не менее чем в 2 раза уменьшить общую численность рабочих, занятых на проходке.

Одним из способов совершенствования технологии является применение не только сплошного забоя, но и других его форм.

Горизонтальные и вертикальные выработки большой площади поперечного сечения (80 м2 и более) проходят на строительстве гидроэлектростанций — уравнительные шахты диаметром 10—20 м и глубиной до 80 м; на обогатительных фабриках — подземные камеры дробления, насосные станции и т. п.; для фундаментов кузнечно-прессового оборудования и в доменном производстве; в городском подземном хозяйстве для перекачных насосных станций и на объектах специального назначения.

Способ строительства выработок большого сечения определяется геологическими условиями. В обводненных породах эти выработки проходят с применением специальных способов. В крепких устойчивых породах для строительства стволов большой площади поперечного сечения применяют буровзрывные работы.

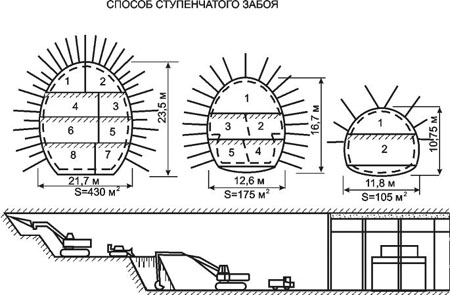

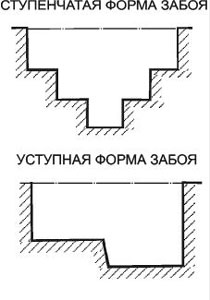

Особенностью строительства рассматриваемых выработок являются значительные размеры поперечного сечения, что не позволяет полностью использовать технику и технологию, которые применяются при строительстве стволов в горнодобывающей промышленности. По форме забоя при строительстве выработок различают схемы разработки породы со сплошным, уступным и ступенчатым забоями.

Рассмотрим основные положения при строительстве горизонтальных и вертикальных выработок с уступчатым и ступенчатым забоями.

Сооружение горизонтальных выработок большого сечения способом ступенчатого забоя. При этом способе плоскость забоя раскрывается сравнительно небольшими участками, разработка которых по ступенькам растягивается в длину камеры на 1,5—2 ее пролета. Таким образом, работы ведут по всему забою камеры, но одновременно на различных горизонтах с перебрасыванием породы вниз с одной ступени на другую.

Принципиальная схема разработки выработок ступенчатым забоем показана на рисунке 4.

Рисунок 4 – Разработка горизонтальных выработок ступенчатым забоем

Рисунок 4 – Разработка горизонтальных выработок ступенчатым забоем

При разработке забоя руководствуются стремлением раскрывать небольшие участки и сразу же осуществлять их крепление анкерами и набрызгбетоном по сетке. В сводчатой части камеры наряду с этими крепями устанавливают податливую арочную крепь из спецпрофиля. Набрызгбетоном также крепят забой.

Разработку породы ведут обычно комбайном со стреловидным рабочим органом избирательного действия (на отдельных участках возможно применение буровзрывных работ), перегрузка породы с горизонта на горизонт (от ступени к ступени) осуществляется бульдозерами или ковшовыми погрузчиками на гусеничном или пневмоходу. Бурение под анкеры производят буровыми установками. Нанесение набрызгбетона выполняют вручную, по возможности используют автосопловщик. Обычно в забое занято несколько машин по нанесению набрызгбетона, с которых одновременно осуществляют крепление разных участков выработки. Породу, собранную со всего сечения на нижнем горизонте, экскаватором или мощным ковшовым погрузчиком грузят на автосамосвалы, при этом стремятся применить высокопроизводительное оборудование (объем ковша экскаватора или погрузчика 2—3 м3, грузоподъемность автосамосвалов—20—30 т).

Почву выработки по условиям статической работы конструкции выполняют в большинстве случаев в виде обратного свода, который бетонируют, осуществляя тем самым замыкание крепи по контуру выработки. После этого производят бетонирование свода и стен камеры. Возведение этой постоянной монолитной бетонной крепи приурочивают к такому времени, когда основные деформации набрызг-бетонного покрытия уже имели место. В этом случае на постоянную монолитную бетонную крепь передаются сравнительно небольшие нагрузки. Обычно во времени разрыв между окончанием бетонирования почвы (обратного свода) выработки и началом работ по возведению в своде и стенах монолитной бетонной крепи составляет от одного до шести месяцев.

Преимуществом способа является максимальное использование несущих свойств породного массива путем вовлечения его в работу с помощью комбинированной облегченной крепи. Это позволяет существенно снизить материалоемкость постоянной крепи (обделки) камерной выработки по сравнению с применяемой при способах опертого свода или опорного ядра в тех же породах. Основные положения способа ступенчатого забоя можно сформулировать следующим образом:

Способ ступенчатого забоя при строительстве подземных сооружений применим в специфических горно-геологических условиях (глины, песчаные и глинистые сланцы, пластичные мергели, аргиллиты и другие подобные связные грунты). Породы должны обладать свойствами затухающей ползучести, не допускать возможность появления явно выраженных односторонних нагрузок, способных вызвать излом тонкого набрызг-бетонного покрытия и нарушения работы податливой арочной крепи, обводненность пород должна быть ограничена.

Способ можно применять лишь в тех подземных сооружениях в которых деформация контура (даже значительных размеров) не может повлиять на условия эксплуатации. Следует иметь в виду, что при больших перемещениях крепи расширяется область неупругих деформаций горного массива, порода в этой области разрушается, и возрастают нагрузки на крепь. Способ требует тщательных и весьма длительных наблюдений в процессе строительства за состоянием породы и осадками, а также за конструкцией крепи и принятия экстренных оперативных мер при малейшем нарушении ее целостности.

Сооружение вертикальных выработок большого сечения ступенчатым забоем, уступным забоем. При уступном забое площадь забоя разделяется на две, реже три равные части. Буровзрывные работы и погрузка породы производятся поочередно в каждой части. При этом варианте увеличивается время на вспомогательные работы (вентиляцию, подготовительно-заключительные работы по бурению шпуров и погрузке породы), уменьшается расход ВВ, забойное оборудование не поднимается на поверхность земли. Оборудование устанавливается в той части забоя, где не предусматриваются взрывные работы. Для защиты от падающих кусков породы оборудование укрывается щитами. Общий недостаток сплошного и уступного забоя — трудоемкие работы по перемещению породы к месту ее погрузки в бадьи. В этой связи на некоторых проходках применяют ступенчатую форму забоя. Размеры уступов зависят от физико-механических свойств пород и принимаются в пределах: высота 1,5— 2,5 м, ширина 2—2,5 м. Число уступов зависит от диаметра ствола, Взрывание породы производится поочередно в каждом уступе, одновременно в двух-трех уступах и реже - одновременно во всех уступах. Схема уступного и ступенчатого забоя показана на рисунке 5.

Рисунок 5 – Разработка вертикальных выработок ступенчатым и уступным забоем

Рисунок 5 – Разработка вертикальных выработок ступенчатым и уступным забоем

При уступной форме забоя основная масса взорванной породы сосредоточивается в центральной части ствола, что уменьшает объем работы по перемещению ее по забою к месту погрузки. Технологическая последовательность работ при последовательной и совмещенной схемах проходок, а также при различных формах забоя аналогична проходке стволов нормального сечения - буро-взрывные работы, вентиляция, погрузка породы и возведение крепи. Отличием в технологии и организации работ является транспортирование породы - в бадьях или через передовую выработку.

На кафедре был разработан проект безопасного и эффективного способа глубинного захоронения 4-го аварийного энергоблока Чернобыльской АЭС в котором необходимо соорудить ствол сверхбольшого диаметра с разработкой забоя ствола на величину заходки поэтапно. Основные технологические решения проекта представлены ниже.

Технология строительства такого ствола была разработана из условий минимизации сроков его строительства и обеспечения устойчивости при значительных двухсторонних нагрузках на крепь. В ее основу были положены элементы проходки обычных стволов и строительства карьеров. При пересечении водоносных неустойчивых пород будут применяться известные способы замораживания.

Ствол сооружается по совмещенной технологической схеме с применением буровзрывных работ. Длина заходки составляет 4 м (большая длина заходки усложнит процесс возведения постоянной крепи). Забой ствола на величину заходки разрабатывается поэтапно. При такой схеме совмещаются уборка породы в передовом забое и буровые работы на уступе, что ведет к сокращению срока сооружения ствола. Применение других схем нецелесообразно из-за сложности транспортирования породы (при многоуступной схеме) или из-за ухудшения показателей взрывных работ (при проходке ствола сплошным забоем). Кроме того, при разработке породы сплошным забоем буровые работы и уборка породы выполнялись бы последовательно, что значительно увеличило бы сроки строительства.

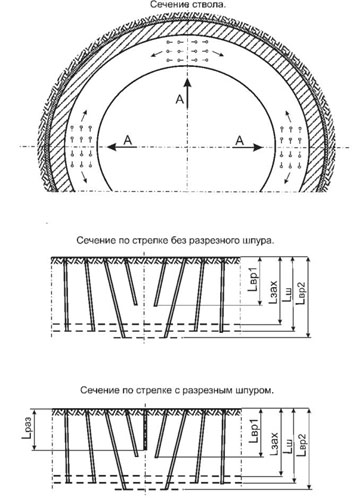

Наиболее эффективным является совместное применение скважинного и шпурового методов буровзрывных работ, при этом шпуровым методом производится оконтуривание забоя ствола, а скважинным методом производится разрушение породы в центральной части ствола. Применение других методов буровзрывных работ нецелесообразно. Например, применение только шпурового метода нецелесообразно ввиду больших объемов буровых работ, при ведении буровзрывных работ скважинным методом невозможно достигнуть хорошего оконтуривания забоя ствола, а применение других методов (котловых зарядов, камерных зарядов и др.) невозможно ввиду большой кусковатости взорванной породы, что недопустимо при бадьевом подъеме.

Проходку ствола на этом участке следует подразделить на два этапа. Первый этап включает работы по выемке породы на участке площади поперечного сечения ствола в свету крепи (от периферии к центру) при длине заходки 4 м.

Второй этап включает работы по выемке породы с созданием кольцевой полости с размерами Sпр – Sсв при длине заходки 3,4 м ниже уже возведенной крепи и возведению крепи в этой полости.

Рисунок 6 Создание кольцевой выемки

Рисунок 6 Создание кольцевой выемки

Анализ работ при проходке ствола сверхбольшого диаметра показал, что наиболее рациональной схемой ведения взрывных работ в аналогичных условиях будет схема с применением уступной системы для разрушения горных пород. Наиболее простым способом создания уступов в забое ствола круглой формы является способ выемки породы по кольцам, начиная от контура крепи в свету в направлении до центральной осевой линии. В первую очередь будет пройдена кольцевая выемка (рисунок 6) для создания уступа.

Ее размеры: глубина равна длине заходки lзах= 4 м, ширина - 15 м. Такая ширина выемки необходима для нормальной работы экскаватора.

В связи с тем, что длина периметра кольцевой поверхности большая -580 м, для увеличения концентрации работ в забое ствола целесообразно кольцевую поверхность подразделить при помощи взрывных врубов на 4 рабочих блока при длине дуги блока 145 м. Затем взрыванием шпуров рядами в каждом блоке в левую и правую стороны от взрывного вруба разрыхлить породу во всех блоках (см.рис.6).

Порядок расчета параметров буровзрывных работ для первого этапа работ по проходке ствола принципиально не отличается от общеизвестного. Во втором этапе проходки ствола будут выполняться работы по созданию кольцевой полости ниже уже возведенной крепи с последующим возведением крепи в этой полости. Размеры полости: глубина равна толщине крепи и составляет 3,4 м, высота —4м, длина полости равна длине дуги окружности по контуру в свету крепи всего ствола и составляет 580 м. Производить выемку породы одновременно по всему периметру ствола в связи с большим обнажением массива и возможными обрушениями крепи, которая еще не набрала необходимой прочности, не следует. Поэтому в данной работе предусмотрена разбивка породного кольца на четыре блока с разбивкой дуги каждого блока на четыре пары забоев. В каждой паре будет по два одинаковых забоя: «левый забой» и «правый забой». Длина каждого забоя будет равна 580 : 32 = 18 м.

Выемка порода при создании кольцевой полости для возведения в ней крепи будет производиться при помощи буровзрывных работ с вертикального забоя. Расчет паспорта БВР ведется по известным методикам.

Все приведенные выше технологические схемы проходки применимы в полном объеме только для выработок с большой площадью сечения. При проведении выработок площадью сечения менее 80 м2 они не применяются. При сооружении стволов с площадью сечения менее 80м2 (что соответствует 10м диаметра) возможно применение технологии проходки с разделением забоя на уступы.