|

Актуальность

темы. Отсечка шлака во время выпуска стали из кислородного конвертера

в разливочный ковш имеет важное практическое значение, поскольку обеспечивает повышение срока службы футеровки ковшей,

снижение степени рефосфорации, уменьшение угара феросплавов и раскислителей, а также увеличение выхода годного стали. По самым общим данным отсечка конвертерного шлака обеспечивает:

- уменьшение расхода на раскислители (алюминия, ферросилиция и пр.);

- сокращение потребления шлакообразующих присадок (извести и плавикового шпата или же синтетических порошков);

- упрощает и повышает эффективность десульфурации стали в ковше;

- исключает необходимость удаление конвертерного шлака из ковша и исключает потребность в машине для скачивания шлака;

- облегчает наведение в ковше синтетического шлака уже при выпуске шлака из конвертера;

- снижает потери тепла при обработке на установке "печь-ковш";

- уменьшает удельный расход огнеупоров на тонну стали за счет снижения их эрозионного износа в зоне шлакового пояса.

В связи с этим задача создания отечественного образца устройства для реализации технологической операции по отсечки конвертерного шлака имеет в настоящее время важное значение.

|

|

Научная новизна.

При разработке конструкции нового манипулятора ставилась задача возможности ее складывания,

что позволяло бы не создавать помехи работающим на площадке вблизи конвертера другим машинам, выполняющим работы по обслуживанию конвертера.

Вопросы синтеза кинематичекой схемы предложенного механизма, обеспечивающего требуемую точность позиционирования отсечного элемента

относительно выпускного канала конвертера, и оптимизации конструктивного исполнения механической системы

в целом требуют при решении комплексного подхода. В этом случае для получения исходных данных использовался

метод математического моделирования и САПР, позволяюшщие имитировать работу манипулятора в различных режимах и определять

нужное соотношение линейных и угловых размеров его структурных элементов.

А также, использовался аналитический метод, предполагающий составление уравнений, описывающих траектории движения шарниров четырехзвенника.

|

|

Основные результаты работы.

В ходе выполнения работы было предусмотрено проведение комплексных исследований, включающие

лабораторные эксперименты на выполнненых физических моделях и промышленные опыты

в условиях кислородно-конвертерных цехов Енакиевсого металлургического завода и

Днепропетровского металлургического комбината им. Ф.Э.Дзержинского.

Опыты проводили на модели 160-тонного кислородного конвертера, выполненной в масштабе 1:10.

Существенное влияние, как показали результаты моделирования, на эффективность отсечки шлака оказывают форма и размеры устройств, отличающихся формой и геометрическими параметрами.

В результате визуального наблюдения за положением моделей отсечных элементов, следует рекомендовать к промышленному применению отсечные элементы, выполненные в виде полусферы и снабженные направляющим стержнем.

Эффективность применения плавающих стопоров для отсечки технологического шлака во многом зависит от надежности работы манипулятора, обеспечивающего ввод пробок в полость конвертера. Поэтому для выбора оптимального технического решения при его проектировании выполнили сопоставительный анализ конструкции известных устройств, используемых в настоящее время для выполнения указанной технологической операции.

При разработке конструкции нового манипулятора ставилась задача обеспечения возможности ее складывания,

что позволяло бы не создавать помехи, работающим вблизи конвертера машинам, выполняющим работы по обслуживанию плавильного агрегата.

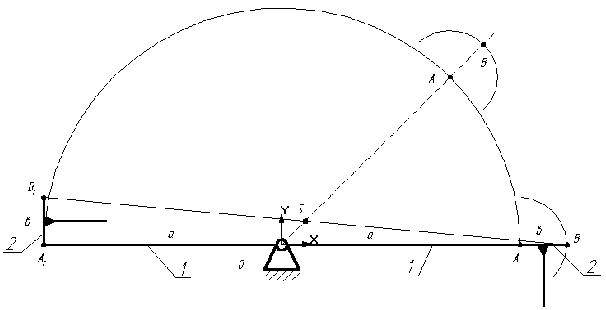

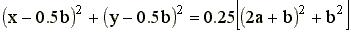

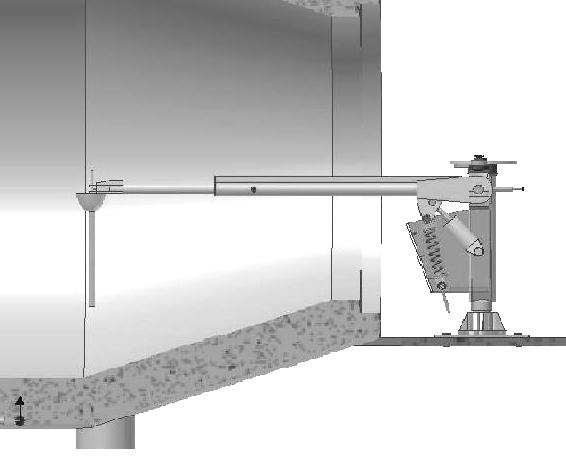

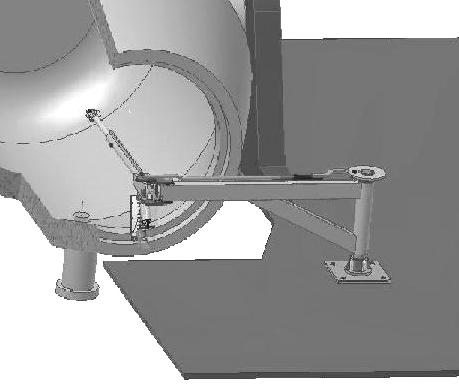

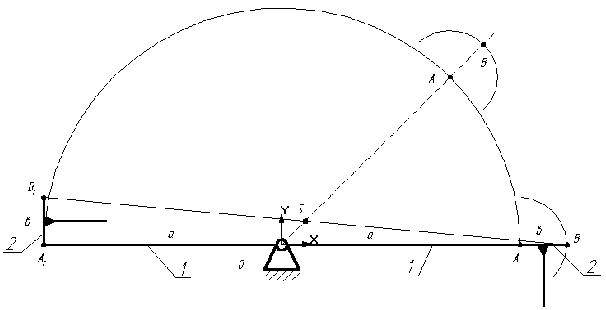

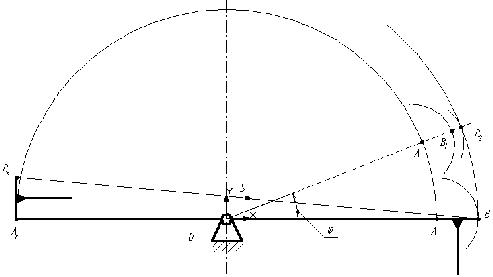

На рисунке 1 схематично показано относительное исходное и рабочее положение частей конструкции предлагаемого манипулятора, главным узлом которой является четырехзвенный рычажный механизм (рисунок 2), обеспечивающий заданный закон движения штанги, несущей отсечной элемент (стопор).

1 - кривошип; 2 - шатун с штангой

Рисунок 1- Исходное и рабочее положение манипулятора

Для получения исходных данных использовался метод математического моделирования и САПР, позволяющие имитировать работу манипулятора в различных режимах и определять нужное соотношение линейных и углдовых размеров его структурных элементов.

Для решения поставленной задачи использовали аналитический метод, предполагающий составление уравнений, описывающих траектории движения шарниров четырехзвенника.

Геометрические размары кривошипа 1 и шатуна 2 были выбраны, исходя из конструктивных соображений, размеры горловины конвертера расположения манипулятора в пролете конвертерного цеха, и соответсвенно составили: длина кривошипа 1- а=4000 мм, длина шатуна 2- b=500 мм.

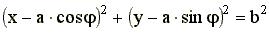

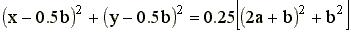

Движение шарнира В, принадлежащего шатуну (звено 2), происходит по окружности, описываемой уравнением:

где j - угол поворота кривошипа, j = 0 ... 180о

и является функцией угла поворота кривошипа f(j).

При повороте кривошипа 1 на 180о шатун 2 должен расположится перпендикулярно кривошипу, при этом точка В переместится в точку Вк, а точка А - в точку Ак.

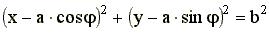

Уравнение окружности, проходящей через точки В и Вк, имеет вид:

Центр окружности - точка S - располагается в середине отрезка ВВк, радиус окружности равен половине отрезка ВВк, R=0,5ВВк.

Рис.2. Определение разрыва между траекториями точек

С целью сокращения продолжительности проектных

работ при создании нового манипулятора применен лицензированный программный продукт

Autodesk Inventor, позволяющий

выполнить с помощью компьютера чертежи отдельных деталей проектируемого устройства,

его сборку с изображением основных видов и сечений, а также представление в аксо-нометрии

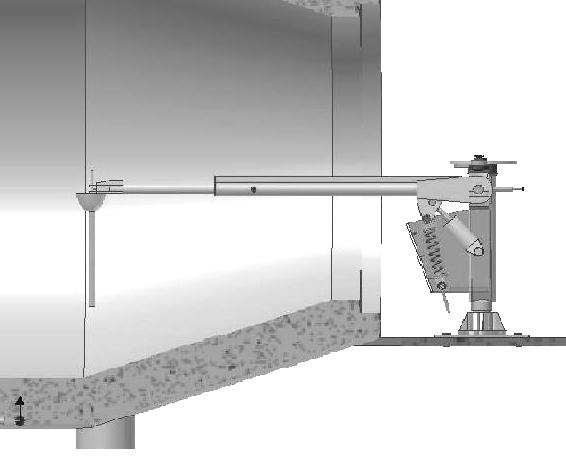

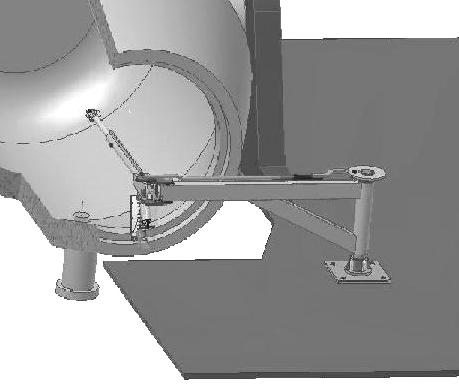

с вращением в пространстве. На рис.3 показан один из вариантов объемного представления

спроектированного манипулятора, который включает колонну, установленную в неподвижных

опорах 2, 3 и снабженную механизмом поворота 4. На колонне жестко закреплена консоль 5,

кинематически связанная с полой штангой 6, несущей на конце отсечной элемент 7. Полая штанга

размещена с возможностью относительного по-ворота в вертикальной плоскости с помощью

механизма наклона 8, вклю-чающего силовой цилиндр. Механизм наклона установлен на кронштейне 9,

который насажен на вертикальную ось и благодаря этому поворачивается в горизонтальной плоскости.

Кронштейн 9 посредством тяги 10 соединен с верхней неподвижной опорой 3 колонны 1. Для уменьшения

нагрузки на силовой цилиндр полая штанга уравновешена пружинным механизмом.

a) общий вид манипулятора

a) вид сбоку

a) расположение манипулятора относительно конвертера

Рис.3. Трехмерная модель спроектированного манипулятора

Внедрение предлагаемой установки предполагается в 2003 году в конвер-

терном цехе ОАО "Енакиевский металлургический завод".

|

|

Литература.

1. Энкер Б., Пастер А., Швельбергер Й. Новая сто-порная система для шлака кислородно-конвертерного производства стали // Металлургическое производство и технология металлургических про-цессов.-2002.-С.12-20.

2. Новое оборудование для отсечки шлака при вы-пуске стали из плавильных агрегатов / С.П. Еронько, А.Н. Смирнов, Д.П. Кукуй и др. // Металл и литье Украины.-2002.-№11-12.-С.35-38.

3. Со-вершенствование способа отсечки конвертерного шлака с помощью пла-вающих шаровых стопоров / А.Г. Бондаренко, Ю.И. Черевик, Н.А. Маслов и др. // Металлургическая и горнорудная промышленность.-1992.-№2.- С.8-9.

4. Вяткин Ю.Ф., Шор В.И. Отделение металла от шлака при произ-водстве конвертерной стали // Бюл. ЦНИИЧМ.-1985.-№22.-С.29-35.

5. Снижение количества шлака в ковше при выпуске плавки из конвертера / Л.М. Учитель, И.Н. Зигало, Е.Н. Пустовой и др.//Сталь.-1991.-№ 4.- С.27-28.

6. Большаков В.И., Гринберг С.Д. Технологическое оборудование в системе металлургического производства // Теория и практика металлур-гии.-2002.-№ 5-6.- С.26-31.

7. Пейсах Э.Е., Нестеров В.А. Система проек-тирования плоских рычажных механизмов.-М.: Машиностроение, 1988.- 232 с.

|

Актуальность темы

Актуальность темы Цель работы

Цель работы Научная новизна

Научная новизна Практическая ценность

Практическая ценность Методы исследований

Методы исследований Содержание работы

Содержание работы Основные результаты работы

Основные результаты работы Литература

Литература