показатель степени

показатель степени  = conct).

= conct).

= conct; для наладок с различными характеристиками инструментального материала (

= conct; для наладок с различными характеристиками инструментального материала ( = var, например,

= var, например,  1 ,

1 ,  2 ) методом подбора определяется единая для наладки значение ?общ . В настоящей работе разработана программа для определения частоты вращения шпинделя, общей для наладки инструментов с различными характеристиками инструментального материала; при этом количество групп инструментов с одинаковым показателем

2 ) методом подбора определяется единая для наладки значение ?общ . В настоящей работе разработана программа для определения частоты вращения шпинделя, общей для наладки инструментов с различными характеристиками инструментального материала; при этом количество групп инструментов с одинаковым показателем  , входящих в общую наладку, практически не ограничено.

, входящих в общую наладку, практически не ограничено.

= conct, а затем рассмотрим особенности расчета для случая

= conct, а затем рассмотрим особенности расчета для случая  = var.

= var.

= conct выполняется в следующей последовательности (пункты 1 – 5 выполняют для каждого i-го инструмента наладки; остальные пункты расчета относятся к наладке в целом).

= conct выполняется в следующей последовательности (пункты 1 – 5 выполняют для каждого i-го инструмента наладки; остальные пункты расчета относятся к наладке в целом).

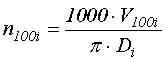

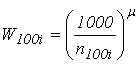

2) Пропорциональный износу инструмента (при V100i) расчетный коэффициент:

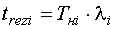

3) Коэффициент резания:

где Lrezi – длина резания i – го инструмента;

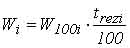

4) Фактическое время обработки каждой из поверхностей:

где Тнi – нормативная стойкость.

5) Фактическое значение коэффициента, пропорционального износу инструмента:

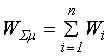

6) После вычисления вышеприведенных параметров определяют коэффициент, пропорциональный суммарному износу всех инструментов наладки:

где n – количество инструментов в наладке.

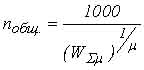

7) Вычисляют общую для наладки частоту вращения шпинделя:

= var выполняется в следующей последовательности. Все инструменты, входящие в наладку, подразделяются на группы таким образом, чтобы в каждой группе находились инструменты с одинаковым значением показателя степени

= var выполняется в следующей последовательности. Все инструменты, входящие в наладку, подразделяются на группы таким образом, чтобы в каждой группе находились инструменты с одинаковым значением показателя степени  . Далее, для групп инструментов с одинаковым

. Далее, для групп инструментов с одинаковым  , таким же образом, как и для случая с

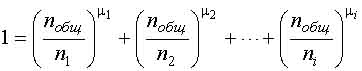

, таким же образом, как и для случая с  = conct, находится общее для данной группы расчетное значение частоты вращения шпинделя n1, n2, … nj . Затем определяют общую для инструментальной наладки (то есть для всех групп инструментов) частоту вращения шпинделя nобщ , используя нижеследующую аналитическую зависимость:

= conct, находится общее для данной группы расчетное значение частоты вращения шпинделя n1, n2, … nj . Затем определяют общую для инструментальной наладки (то есть для всех групп инструментов) частоту вращения шпинделя nобщ , используя нижеследующую аналитическую зависимость:

.

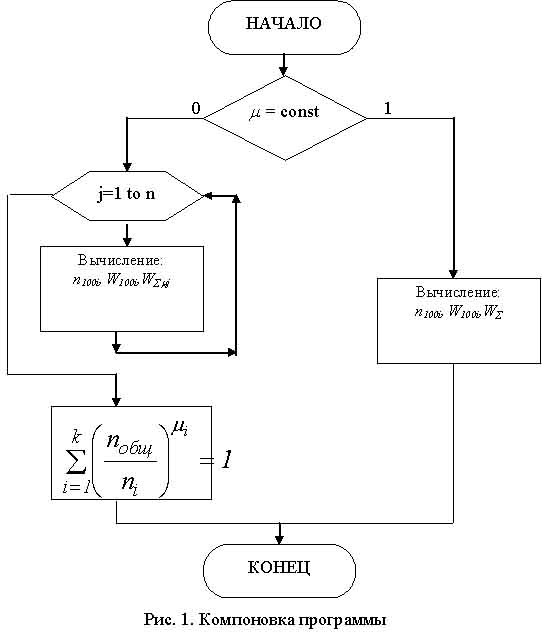

Разработанная программа (на языке программирования Turbo Pascal) компоновка которой приведена на рис. 1, позволяет выполнять расчет общей для инструментальной наладки частоты вращения шпинделя nобщ для любого из возможного вариантов: с одинаковыми и различными характеристиками инструментального материала.

В последнем случае (то есть для

.

Разработанная программа (на языке программирования Turbo Pascal) компоновка которой приведена на рис. 1, позволяет выполнять расчет общей для инструментальной наладки частоты вращения шпинделя nобщ для любого из возможного вариантов: с одинаковыми и различными характеристиками инструментального материала.

В последнем случае (то есть для  = var) частота вращения шпинделя nобщ определяется по выражению (8) методом подбора. Запуск программы осуществляется файлом andr.exe. После ввода исходных данных (количество резцов, диаметры обрабатываемых поверхностей, скорости резания V100) производится определение частоты вращения шпинделя, фактическое время обработки каждой из поверхностей, фактическое значение пропорционального износу инструмента коэффициента и другое. После анализа частот вращения шпинделя n1, n2,… nj производится автоматическое определение предельных (минимальной nmin и максимальной nmax) частот.

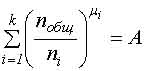

С определенным шагом (в цикле) выполняются вычисления до тех пор, пока не будет получена заданная точность получаемого результата. Для этого вычисляется безразмерная величена А:

= var) частота вращения шпинделя nобщ определяется по выражению (8) методом подбора. Запуск программы осуществляется файлом andr.exe. После ввода исходных данных (количество резцов, диаметры обрабатываемых поверхностей, скорости резания V100) производится определение частоты вращения шпинделя, фактическое время обработки каждой из поверхностей, фактическое значение пропорционального износу инструмента коэффициента и другое. После анализа частот вращения шпинделя n1, n2,… nj производится автоматическое определение предельных (минимальной nmin и максимальной nmax) частот.

С определенным шагом (в цикле) выполняются вычисления до тех пор, пока не будет получена заданная точность получаемого результата. Для этого вычисляется безразмерная величена А:

;

ni – частота вращения шпинделя при данном

;

ni – частота вращения шпинделя при данном  .

На каждом шаге вычислений определяется отклонение (по модулю) величины А от 1:

.

На каждом шаге вычислений определяется отклонение (по модулю) величины А от 1:

:

:

.

.

Рис. 2. Схема обработки вала с использованием

многоинструментальной наладки

. В табл. 1 для каждого из четырех резцов приведены исходные данные для расчета: соответствующая стойкости Т = 100 мин скорость резания V100 , диаметр обрабатываемой поверхности Di, показатель степени

. В табл. 1 для каждого из четырех резцов приведены исходные данные для расчета: соответствующая стойкости Т = 100 мин скорость резания V100 , диаметр обрабатываемой поверхности Di, показатель степени  , нормативная стойкость Тнi

, нормативная стойкость Тнi

| Резец № | V100i | Di |  | Тнi | Lrezi | Lсуп |

| 1 | 44.5 | 90. | 4. | 60. | 15. | 58. |

| 2 | 48.8 | 32.5 | 4. | 60. | 50. | 58. |

| 3 | 48.8 | 32.5 | 4. | 60. | 50. | 58. |

| 4 | 48.8 | 32.5 | 4. | 60. | 50. | 58. |

| Резец № | n100 | W100 | i | Trez | Wi | |

| 1 | 157.387 | 1629.782 | 0.259 | 15.517 | 252.897 | |

| 2 | 477.955 | 19.163 | 0.862 | 51.724 | 9.912 | |

| 3 | 477.955 | 19.163 | 0.862 | 51.724 | 9.912 | |

| 4 | 477.955 | 19.163 | 0.862 | 51.724 | 9.912 |

| Резец № | V100i | Di |  | Тнi | Lrezi | Lсуп |

| 1 | 44.5 | 90. | 3. | 60. | 15. | 58. |

| 2 | 48.8 | 32.5 | 3. | 60. | 50. | 58. |

| 3 | 48.8 | 32.5 | 4. | 60. | 50. | 58. |

| 4 | 48.8 | 32.5 | 4. | 60. | 50. | 58. |

| Резец № | n100 | W100 | i | Trez | Wi |

| 1 | 664,914 | 5,116 | 0.26 | 15.37 | 0,786 |

| 2 | 1488,711 | 0,204 | 0.85 | 51.233 | 0,104 |

| 3 | 477.955 | 19.163 | 0.862 | 51.724 | 9.912 |

| 4 | 477.955 | 19.163 | 0.862 | 51.724 | 9.912 |