;

;

;

;

;

;

;

;

; и

; и  ; ) по правилу «трёх сигм» проверить, не являются ли некоторые сомнительные значения ошибочными. Если окажется, что они отличаются от среднего арифметического

; ) по правилу «трёх сигм» проверить, не являются ли некоторые сомнительные значения ошибочными. Если окажется, что они отличаются от среднего арифметического  ; больше, чем на

; больше, чем на  ; , то их следует отбросить, так как с доверительной вероятность 0,9973 эти значения являются грубыми ошибками [2]. После этого рассчитываются окончательные значения

; , то их следует отбросить, так как с доверительной вероятность 0,9973 эти значения являются грубыми ошибками [2]. После этого рассчитываются окончательные значения  ; и

; и  ; .

; .

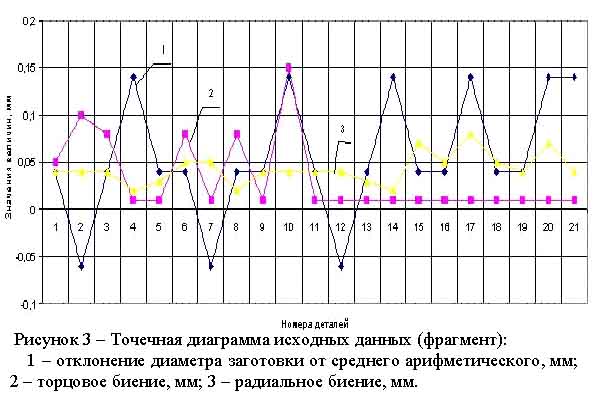

Таблица 2 – Статистические характеристики исследуемых параметров втулок

(исключая детали с «чернотой»), мм

| Параметры | Среднее арифметическое | Стандартное отклонение,Sx | Половина доверительного интервала,3Sx | Доверительный диапазон значений, |

| D заг. | 52,86 | 0,1371 | 0,3951 | 52,47…53,26 |

| В торц. | 0,0372 | 0,03 | 0,09 | 0…+0,13 |

| В рад. | 0,054 | 0,0286 | 0,0859 | 0…+0,140 |

| Параметры | Среднее арифметическое | Стандартное отклонение,Sx | Половина доверительного интервала,3Sx | Доверительный диапазон значений, |

| D заг. | 52,867 | 0,1412 | 0,4237 | 52,45…53,29 |

| В торц. | 0,0203 | 0,0192 | 0,0577 | 0…+0,078 |

| В рад. | 0,051 | 0,0221 | 0,0644 | 0…+0,117 |