.

.

=conct, а затем рассмотрим особенности расчета для случая

=conct, а затем рассмотрим особенности расчета для случая  =var.

=var.

), нормативные стойкости режущих инструментов и т.п.

), нормативные стойкости режущих инструментов и т.п.

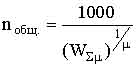

=conct выполняется в следующей последовательности (пункты 1–5 выполняют для каждого i-го инструмента наладки; остальные пункты расчета относятся к наладке в целом).

=conct выполняется в следующей последовательности (пункты 1–5 выполняют для каждого i-го инструмента наладки; остальные пункты расчета относятся к наладке в целом).

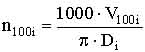

где Di – диаметр обрабатываемой поверхности;

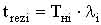

где Lrezi – длина резания

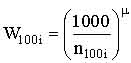

где Тнi – нормативная стойкость.

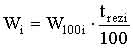

где n – количество инструментов в наладке.

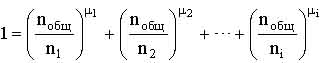

=var выполняется в следующей последовательности. Во первых, все инструменты, входящие в наладку, подразделяются на группы таким образом, чтобы в каждой группе находились инструменты с одинаковым значением показателя степени

=var выполняется в следующей последовательности. Во первых, все инструменты, входящие в наладку, подразделяются на группы таким образом, чтобы в каждой группе находились инструменты с одинаковым значением показателя степени  . Далее, для групп инструментов с одинаковым

. Далее, для групп инструментов с одинаковым  (таким же образом, как и для случая с

(таким же образом, как и для случая с  =conct), находится общее для данной группы расчетное значение частоты вращения шпинделя n1, n2, … nj . Затем определяют общую для инструментальной наладки (то есть для всех групп инструментов) частоту вращения шпинделя nобщ , используя нижеследующую аналитическую зависимость:

=conct), находится общее для данной группы расчетное значение частоты вращения шпинделя n1, n2, … nj . Затем определяют общую для инструментальной наладки (то есть для всех групп инструментов) частоту вращения шпинделя nобщ , используя нижеследующую аналитическую зависимость:

где n1, n2,… nj – частота вращения j-й группы инструментов с постоянным  .

.

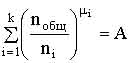

= var) частота вращения шпинделя nобщ определяется по выражению (8) методом подбора. После ввода исходных данных в разработанную программу (количество резцов, диаметры обрабатываемых поверхностей, скорости резания V100), производится определение частоты вращения шпинделя, фактическое время обработки каждой из поверхностей, фактическое значение пропорционального износу инструмента коэффициента и другое. После анализа частот вращения шпинделя n1, n2,… nj производится автоматическое определение предельных (минимальной nmin и максимальной nmax) частот.

= var) частота вращения шпинделя nобщ определяется по выражению (8) методом подбора. После ввода исходных данных в разработанную программу (количество резцов, диаметры обрабатываемых поверхностей, скорости резания V100), производится определение частоты вращения шпинделя, фактическое время обработки каждой из поверхностей, фактическое значение пропорционального износу инструмента коэффициента и другое. После анализа частот вращения шпинделя n1, n2,… nj производится автоматическое определение предельных (минимальной nmin и максимальной nmax) частот.

где к – количество групп инструментов с различными  ;

;

i .

i .

Величина отклонения Y сравнивается с допустимой погрешностью вычислений  :

:

.

.

может быть указана заранее и достигается автоматически..

может быть указана заранее и достигается автоматически..