Факультет "Компьютерных информационных технологий и автоматики"

Кафедра "Электронная техника"

Группа ПЭ-99"а"

Тема магистерской работы:"Обоснование и разработка структуры электронной системы контроля параметров качества молока"

|

Ромащенко Сергей Николаевич

Факультет "Компьютерных информационных технологий и автоматики" Кафедра "Электронная техника" Группа ПЭ-99"а" Тема магистерской работы:"Обоснование и разработка структуры электронной системы контроля параметров качества молока"

|

Автореферат магистерской работы

Содержание

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Молоко, как и хлеб, человечество начало использовать в пищу более пяти тысячелетий назад. Молоко - единственный продукт питания в -первые месяцы жизни человека. Исключительно важное значение оно имеет и в питании взрослого. Для старых, ослабевших и больных людей молоко является незаменимой пищей. 'Молоко,- писал академик И. П. Павлов,- это изумительная пища, приготовленная самой природой'. Установлено, что этот продукт содержит свыше ста ценнейших компонентов. В него входят все необходимые для жизнедеятельности организма вещества: белки, жиры, углеводы, минеральные соли, витамины.

В практике молокоперерабатывающих предприятий нередки случаи фальсификации, когда к молоку добавлены посторонние вещества или из него удален жир. Различают характер фальсификации , т .е ., что добавлено к молоку и степень фальсификации – какое количество добавлено посторонних веществ . Для определения характера и степени фальсификации необходимо исследовать одновременно стойловую и опытную пробы молока на содержание жира , плотности и кислотности .

Оплату за молоко-сырье стали производить в соответствии с показателями качества и безопасности (содержание белка и жира, термостойкость, плотность, бактериальная обсемененность и соматические клетки). Для точного определения этих показателей необходимо хорошое лабораторное оборудование, что позволит улучшить контроль качества молока при производстве и поставке на перерабатывающие предприятия. За счет повышения точности измерений сократятся расхождения между результатами анализов молока в хозяйствах и на перерабатывающих предприятиях.

Затраты на повышение качества воспринимаются не как дополнительные издержки, а как выгодное вложение финансов, дающее наивысшую отдачу. Практика показала, что дают гораздо большую отдачу вложения в качество, чем в увеличение объемов производства.

Повышение каждого показателя по жиру на 0,1 % или единицы плотности при существующем ценообразовании увеличивает выручку за молоко на 3,3 %, а потеря термостойкости (снижение алкогольной пробы) снижает цену на молоко на 25

%.Рассматривая все выше указанные проблемы, целесообразно использовать электронные системы контроля параметров качества молока.

Целью магистерской работы является обоснование структуры и разработка электронной системы измерения основных физико-химических параметров качества молока, а также исследование зависимости названных параметров от различных факторов, влияющих на них.

Разработанная электронная система позволяет производить с требуемой точностью экспресс-анализ жирности, плотности и кислотности молока. При использовании данной системы отпадает необходимость в определении перечисленных параметров продукта химическими методами, которые требуют значительных затрат времени.

СОДЕРЖАНИЕ РАБОТЫ

В магистерской работе были проведены систематизация и анализ существующих методов измерения жирности, кислотности и плотности коровьего молока. В результате этого были выбраны следующие методы измерения:

Анализируя рассмотренные методы определения жирности молока , сравнивая характеристики каждого из методов, принимая во внимание быстродействие и точность методов, можно сделать вывод, что наиболее оптимальный ультразвуковой метод определения жирности молока по коэффициенту поглощения ультразвука молоком. Ультразвуковой метод определения жирности позволяет получить результат анализа в течение 2 минут, кроме того, точность ультразвукового метода (0,1%) позволяет уменьшить погрешность системы

определения параметров качества молока, как окончательного результата. Этот же метод не требует химической обработки молока и предусматривает возможность последующего использования взятого на анализ образца молока.Распространение ультразвуковых волн в жидких средах зависит от физико-химического состава среды. В жидкостях имеет место распространение звуковой волны в направлении колебательного движения частиц.

Скорость ультразвука в жидкости определяется уравнением:

![]()

где

r - плотность;b

- адиабатическая сжимаемость жидкости.Скорость распространения ультразвука в жидкостях составляет 800 — 2000 м/сек. Она зависит от состава жидкости и ее температуры. Влияние температуры выражается зависимостью:

![]()

где С — скорость распространения ультразвука при темпера туре t, м/сек;

С

0 — скорость распространения ультразвука при начальной температуре, м/сек;D

t - разность температур, °С;μ -

Температурный градиент.

Во всех жидкостях, кроме воды, скорость ультразвука с увеличением температуры уменьшается. В воде же при увеличении температуры на 1°С скорость звука в среднем увеличивается на 2,5 м/сек.

При прохождении ультразвука через слой жидкости определенной толщины часть звуковой энергии поглощается жидкостью.

Соотношение между амплитудой звуковой волны до и после прохождения через среду выражается .зависимостью:

![]()

Где Ао

- амплитуда начальных колебаний;А - амплитуда колебаний после прохождения среды;

е - основание натурального логарифма;

х - расстояние , проходимое ультразвуком в среде, м;

а - коэффициент поглощения, зависящий от свойств среды

и частоты ультразвуковых колебаний, м

Скорость ультразвука в молоке зависит от содержания жира, сухих обезжиренных веществ (СОМО) и температуры продукта. Для молока при

t= const справедливо уравнение:![]()

где ![]()

V

М -- скорость ультразвука в молоке, м/сек;V

w и Vf — скорость ультразвука в воде и молочном жире, м/сек;С - концентрация жира. %;

S - концентрация СОМО %;

r

w и r f— плотность воды и молочного жира; К - коэффициент, ![]()

Установлено, что при

tx = 14 ± 0,2°С значение х +ε = 0. Тогда:![]()

При температуре 14°С скорость ультразвука в молоке не зависит от содержания жира и характеризуется только содержанием СОМО. Коэффициент К= 3,8 при t=14°С и 2,6 при t=50°С. При температуре 50°С жир находится в молоке в жидком состоянии. Для определения содержания жира в молоке по скорости ультразвука Vм необходимо устранить влияние содержания СОМО на значение

Vм . Поэтому при анализе состава молока ультразвуковым методом скорость ультразвука измеряют в пробе молока при двух температурах — 14°С и 50°С.По скорости ультразвука в молоке при температуре 14°С определяется содержание СОМО. При этой температуре скорость ультразвука в молоке не зависит от содержания в нем жира. По скорости ультразвука при температуре 50°С с учетом автоматически вводимой поправки на содержание СОМО определяется содержание жира.

Предложены и другие температуры молока, при которых определяется скорость ультразвука для измерения содержания жира и СОМО. Эти температуры соответственно 61 и 43,5°С. Они выше температуры плавления молочного жира. Благодаря этому уменьшается погрешность измерений содержания жира и СОМО за счет устранения помех, связанных с затвердеванием и кристаллизацией жира. Однако в этом случае несколько усложняется схема вычислительного устройства ультразвукового анализатора.

Измерительная аппаратура для контроля содержания жира и СОМО по скорости ультразвука должна иметь высокие метрологические характеристики. Так, определение скорости ультразвука должно проводиться с погрешностью не более ±0,005%, а термостатирование молока — с погрешностью не более ±0,2°С.

Содержание жира в молоке может быть определено не только по скорости ультразвука, но и по степени поглощения ультразвуковых колебаний слоем молока.

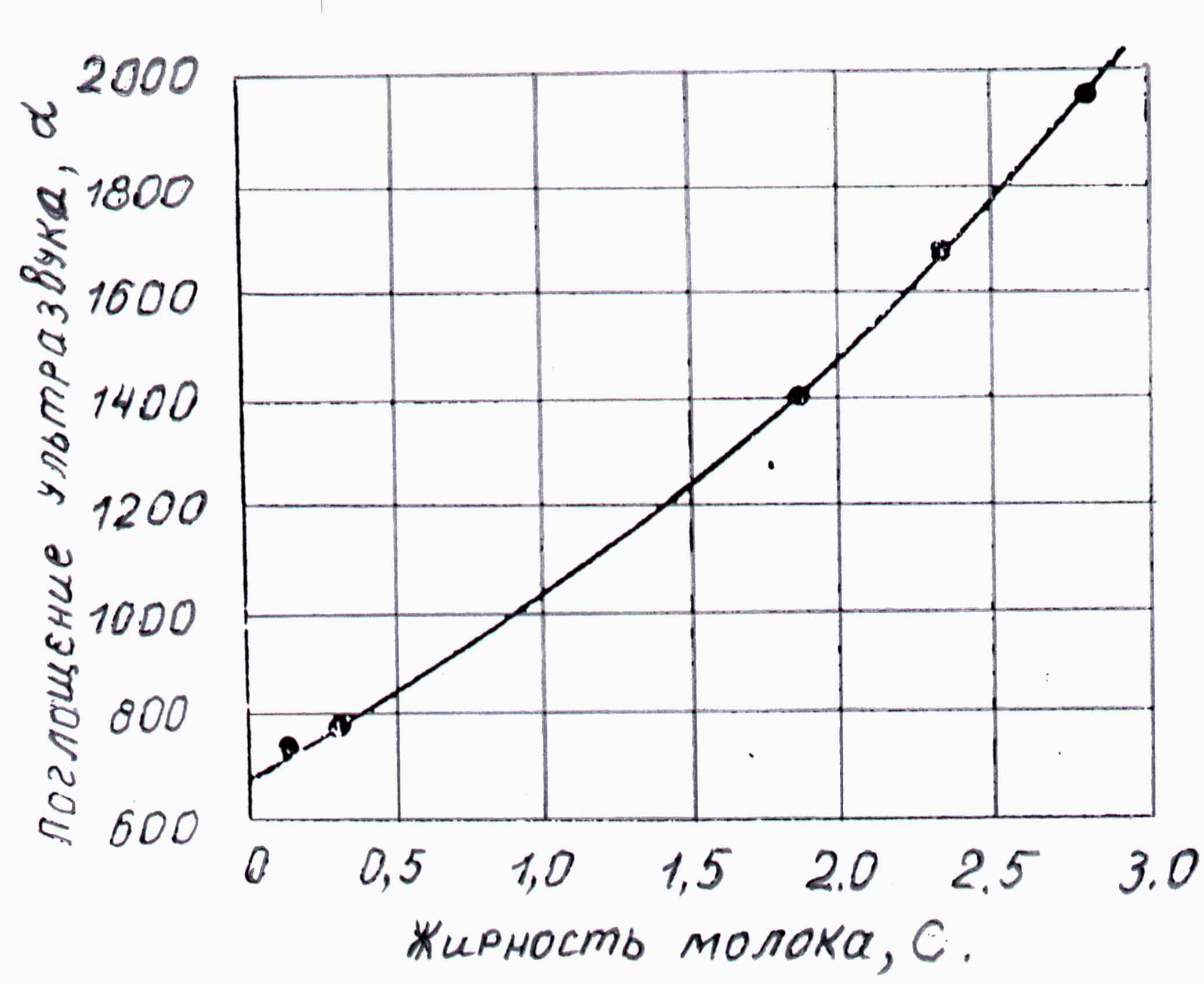

На рисунке 1 показано изменение коэффициента поглощения α в зависимости от содержания жира в молоке.

Рисунок 1 - График зависимости коэффициента поглощения ультразвука от содержания жира в молоке

Простейшая блок-схема ультразвуковых приборов. Специфика использования ультразвуковых методов в разных условиях обусловила создание приборов, которые работают на разных физических принципах. Простейшая блок-схема ультразвуковых приборов контроля показанная на рисунке 2.

Электрические высокочастотные колебания или импульсы с генератора поступают на пьезоизлучатель, преобразующий их в ультразвуковые колебания, которые распространяющиеся в исследуемой среде в направления к пьезоприемнику, который преобразует их снова в электрические колебания. Пройдя через усилитель, они попадают на индикатор и соответствующее регистрирующее устройство.

Рисунок 2 - Упрощенная блок-схема приборов ультразвукового контроля

Основными блоками ультразвуковых приборов контроля являются датчик и вторичный прибор. Индикаторами и регулирующими устройствами, как правило, являются стандартные блоки. В лабораторно-промышленных и лабораторных приборах в качестве индикаторов используются стрелочные приборы, электронно-лучевые трубки и счетчики, которые составляют единое целое со вторичным ультразвуковым прибором. В этом случае регулирующее устройство отсутствует. В промышленных приборах регулирующие и регистрирующие блоки — стандартные автоматические электронные потенциометры или мосты типов ЭПП, ЭПД, ПСР.

Ультразвуковые приборы контроля могут работать

не только по схеме с двумя пьезопреобразователямн (рисунок 2). Роль излучателя и приемника может выполнять одна и та же пьезопластина, тогда выход генератора соединяется с входом усилителя (рисунок 3). При работе “на отражение” конструкция датчика значительно упрощается. При расстоянии между излучателем и отражателем, равному расстоянию между излучателем и приемником (работа “на прохождение”), полезная длина пути ультразвука в исследуемой среде (база) в два раза большее (b=2l). Однако в этом случае получается слабый приемный сигнал в средах, характеризующихся сильным поглощением ультразвука, а также возможная перезагрузка усилителя зондирующим импульсом генератора при непосредственном соединении генератора и усилителя.

Рисунок 3 - Два принципа согласования работы датчика с вторичным ультразвуковым прибором (а-работа на “прохождение”; б-робота на “отражение”; И-излучатель; П— приемник; Ж

— исследуемая жидкость;l - расстояние между излучателем и отражателем).

Среди ультразвуковых приборов различают приборы абсолютного и относительного отсчета. Скорость и поглощение ультразвука могут измеряться приборами относительного и абсолютного отсчета. Первые работают на основе дифференциального метода — полученная величина сравнивается с известным ее значением в эталонной среде. Прибор, блок-схема которого показанная на рисунке 4, работает на принципе сравнения частот самовозбуждение двух усилителей с положительной обратной связью, осуществляемой через столб жидкости между излучателем и приемником.

В таких приборах возможна автоматическая температурная компенсация, если измеряемая и эталонная среды помещаются в одинаковые температурные условия. При этом температурные коэффициенты скорости или поглощения ультразвука для измеряемой и эталонной сред должны быть равны, что легко достигается соответствующим выбором эталонной среды.

В качестве эталона берется жидкость с требуемыми параметрами для данного технологического процесса. Приборами относительного отсчета определяются отклонение (или равенство) значений измеряемого параметра в исследуемой среде. Полученное равенство скорости ультразвука в исследуемой и эталонной средах будет свидетельствовать о правильности технологического процесса или реакции.

Рисунок 4 - Блок-схема прибора относительного отсчета (И-излучатель; П- приемник; Ж

-испытываемая жидкость; Э - эталонная жидкость)Приборы абсолютного отсчета удобны в лабораторной практике, так как дают абсолютное значение параметров ультразвука без какого-либо эталона. В промышленных условиях они используются при незначительном изменении температуры в контролируемом процессе или малых температурах градиентах скорости (или поглощения) ультразвука. В противном случае необходима температурная компенсация, так как скорость распространения ультразвука зависит от температуры.

Имеются две схемы (рисунок 5) приборов абсолютного отсчета для измерения скорости распространение ультразвука, отличающиеся различными функциями отдельных блоков.

В первом случае скорость распространения ультразвука определяется путем измерения времени Т прохождения ультразвуковым импульсом заданной базы

b (расстояния между излучателем и приемником ультразвука). При этом задающим звеном, определяющим величину скорости распространение ультразвука, является генератор.Для приборов, измеряющих частоту автоциркуляции импульсов по кольцу: генератор - исследуемая среда - усилитель - генератор, задающим звеном является исследуемая среда.

Время прохождения импульса по электрическим цепям прибора (усилители, генератор, кабель) не превышает 0,2-

0,3 мксек, поэтому им можно пренебречь. Частота циркуляции импульса F по кольцу определяется лишь временами пробега импульса. Тогда его скорость будет: C=b*F.

Рисунок 5 - Две основных схемы работы приборов абсолютного отсчета, измеряющих скорость распространения ультразвука (а-измерение времени распространения ультразвукового импульса между излучателем и приемником; б -измерение частоты автоциркуляции ультразвукового импульса в кольце; И - излучатель; П - приемник; заштриховано задающее звено данной

схемы; b - база).Блок-схема приборов абсолютного отсчета коэффициента поглощения α -ультразвука показана на рисунке 6. В отличие от приведенных выше схем она характеризуется переменной величиной базы датчика и наличием аттенюатора в входной цепи усилителя. При измерении амплитуд ультразвуковых импульсов в положениях приемника 1 и

2 коэффициент поглощения определяется по формуле

Рисунок 6 - Блок-схема прибора для измерения поглощения ультразвука

В ультразвуковых приборах контроля используются 2 режима работы: непрерывный режим излучения и приема колебаний и импульсный. В основу импульсных приборов, определяющих скорость распространения ультразвука, в большинстве случаев положен принцип измерения времени прохождения ультразвукового импульса через исследуемую среду, поэтому точность их работы мало зависит от поглощения ультразвука. В то же время при непрерывном режиме используются резонансные свойства столба жидкости между излучателем и приемником (или отражателем). Если с изменением скорости распространения ультразвука изменяется и его поглощение, то эти приборы в силу затухания ультразвука и ослабления сигнала перестают работать. Поэтому при сильных изменениях поглощения ультразвука в среде рациональнее использовать импульсные приборы.

Кроме того, необходимая точность измерения импульсными приборами обеспечивается благодаря большим расстояниям между излучателем и приемником. В приборах непрерывных колебаний база маленькая — всего несколько мм, почти в 100 раз меньшее, чем в импульсных приборах.

В основу проектируемой системы определения параметров качества молока может быть положено 2 метода – метод определения скорости распространения ультразвука в среде и метод определения коэффициента поглощение ультразвука средой. Как показала практика, точность ультразвуковых приборов для измерения скорости распространение ультразвука должна быть – 0,1%, а приборов

для измерения поглощения ультразвука – 5%. Такая разница объясняется тем, что скорость распространения ультразвука в жидкостях колеблется от 800 до 2000 м/сек, а поглощение – в большинстве случаев от 100 до 10000 сек/см. Обеспечение точности 0.1% для приборов измерения скорости распространения ультразвука предусматривает и высокую точность для прибора, определяющего жирность молока, что проблематично с точки зрения обеспечения столь высоких метрологических характеристик электронных узлов системы. Следовательно, целесообразнее использовать в основе метода прибор для определения коэффициента поглощения ультразвука средой.Абсолютную величину коэффициента поглощения можно определить двумя способами :

Из разных методов измерения поглощение ультразвука наиболее распространенный импульсный метод измерения интенсивности ультразвуковой волны на разных расстояниях от источника колебаний (рисунок 6). При этом коэффициент поглощения равняется:

![]() ,

,

где A1 – амплитуда сигнала приемника 1 (В),

A2 – амплитуда сигнала приемника 2 (В),

Δb – θη

менение акустической базы (м),α - κξ

эффициент поглощения ультразвука.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ

ПЕРЕЧЕНЬ ЛИТЕРАТУРЫ