1. Обоснование и актуальность темы.

3. Методы и средства решения вопроса.

5. Выводы и нерешенные вопросы.

1. Обоснование и актуальность темы.

В настоящее время в мире наблюдается тенденция производства изделий из неметаллических и композиционных материалов, которые все шире заменяют металлы во многих отраслях промышленности. Эта тенденция связана со снижением себестоимости продукции при одновременном повышении их срока службы, надежности и экологической чистоты. Особое место среди неметаллических материалов занимает керамика. Работы по керамическим материалам во всем мире резко интенсифицируются, расширяются области применения этих материалов и рост капиталовложений в разработки. Физико-механические свойства керамики по сравнению со всеми видами металлов, которые в настоящее время применяются в качестве главных материалов для изготовления деталей машин, имеют такие отличительные характеристики, как высокую температуру плавления, твердость, легкость износостойкости, коррозийной стойкости, стойкости к воздействию химикатов и т.д.

Принципы проектирования изделий из конструкционной керамики (КК), на первый взгляд, кажутся простыми. Необходимо, чтобы уровень напряжений в процессе эксплуатации был ниже прочности материала при заданном уровне вероятности разрушения. Необходимость использования вероятностного, а не детерминистического подхода вызывают проблемы экстраполяции прочности на заданный низкий уровень вероятности разрушения с учетом напряженного объема. Это достигается при использовании функции статистического распределения Вейбулла. У хрупких материалов, к которым относится КК, прочность сильно зависит от состояния поверхности, особенно от наличия на ней микротрещин. Микротрещины могут быть следствием дефектов формования, обжига, механической обработки.

При использовании КК в деталях с точными размерами без окончательной механической обработки обойтись не возможно. Главным препятствием является высокая твердость и хрупкость КК. Несмотря на применение при финишной механической обработке КК большого числа таких высокоточных методов обработки как ультразвуковая, лазерная и др., наиболее используемым и производительным в настоящее время является алмазное шлифование. Процессы, происходящие при разрушении припуска при алмазном шлифовании, в дальнейшем оказывают влияние на эксплуатационные характеристики изделия. Определяющая роль дефектности на прочностные свойства керамики общепризнанна [1]. Однако до настоящего времени нет объяснения эффекта снижения прочности образца при изгибе вследствие изменения схемы или направления плоского шлифования периферией круга с продольного оси образца на – поперечное . В работе [2] была сделана попытка объяснить снижение прочности образцов различной ориентацией дефектов в поверхностном слое после алмазного шлифования комбинированно дефектных по сравнению с однородно дефектными ситаллами. Однако при этом ориентация дефектов была принята постоянной для каждого из видов ситаллов..

Были проведены исследования влияния механической обработки на формирование микрорельефа, обработочных дефектов и влияние последних на изгибную прочность конструкционной керамики из Si3N4,Al2O3 и ситалла АС-418, на прочность которого оказывает влияние механическая обработка[2]. Исследования проводились с кругами 1А1 200х20х32 АС6 – 4 – М2-01 зернистостью 315/250 и 125/100.В качестве СОЖ использовался 3%-ный раствор кальцинированной соды. Круг правился электроэрозионным методом.

Качество поверхностного слоя после механической обработки оценивалось высотой микрорельефа и структурой дефектного слоя. Экспериментально определяемыми параметрами дефектности являются: поверхностная плотность n, линейные размеры (полудлина l) и угол ориентации дефектов по отношению к действию нагрузки. Для исследования структуры нарушенного обработкой слоя материала использовался люминесцентный микроскоп ЛЮМАМ И-3, снабженный фотоаппаратом. В качестве проникающего индикатора при люминесцентной дефектоскопии применялась жидкость ЛЖ-6А, которая позволяет определять дефекты с раскрытием около 1 мкм [2]. Механизм формирования поверхностного слоя керамики отличается от процессов происходящих при алмазном шлифовании металлов. При шлифовании хрупких неметаллических материалов имеют место: упругопластическая деформация без разрушения, диспергирование припуска при пластической деформации и хрупкое разрушение со скалыванием частиц. Вероятность тех или иных механизмов разрушения припуска определяется как физико-механическими свойствами материала, так и нагрузкой на зерна (режимами обработки). На фотографии (рис.1а) полученной на растровом электронном микроскопе BS 340 хорошо видно направление обработки и следы оставленные зернами при разрушении припуска. При рассмотрении поверхности видно, что под воздействием алмазного зерна обрабатываемый материал проявляет свои упругопластические свойства. На фотографии видно пластическое течение материала совместно со сдвиговыми деформациями. Следовательно, непосредственно под зерном достигают критического значения максимальные касательные напряжения. Трудность возникновения пластической деформации приводит к тому, что процесс релаксации напряжений на конце трещин, имеющихся в керамике, идет плохо. Это приводит к хрупкому разрушению. При обработке керамики наряду с внутрикристаллической деформацией протекает и межкристаллическая деформация – относительное скольжение и поворот зерен, дробление их на отдельные блоки, разрушение по границам зерен и их блоков

3. Методы и средства решения вопроса.

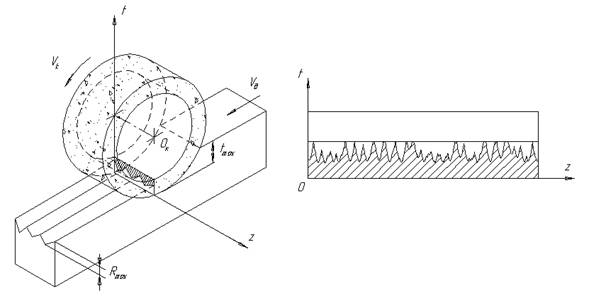

Моделируется процесс формирования микропрофиля при шлифовании.Если большинство показателей поверхностного слоя детали напрямую зависят от регламентированных показателей круга, таких как зернистость, концентрация зерен и т.д., то другие, такие как форма зерна, количество вершин зерен на единице площади, плотность распределения зерен по высоте и по площади рабочей поверхности, не определены и изменяются в процессе обработки. В настоящее время существуют экспериментальные и аналитические методы [1,2], которые описывают состояние рабочей поверхности обрабатываемой детали. Аналитический подход с использованием имитационных моделей является универсальным, но применение имитационных моделей связано с большими затратами времени.В основе моделирования положен принцип формирования микропрофиля поперечного сечения обрабатываемой поверхности посредством наложения поперечных сечений царапин, которые оставляют отдельные зерна шлифовального круга.

Рис.1.

Схема формирования микропрофиля в поперечном сечении детали.

При построении модели пользуются

следующими ограничениями:

-система станок-приспособление-инструмент-деталь

является абсолютно жесткой;

-абразивный круг не имеет радиального биения;

-пластическое течение материала игнорируется;

-прочие

физико-механические и физико-химические процессы в зоне резания не участвуют в

образовании микропрофиля.

В образовании микропрофиля существенное значение оказывает структура поверхностного слоя абразивного слоя шлифовального круга.

При обработке учитывается, что не весь абразивный слой внедряется в обрабатываемый материал. Глубина части поверхностного слоя формирующей конечный микропрофиль детали, равна параметру Rmax

Для реализации описанного принципа моделирования производится построение плоскости произвольного поперечного сечения обрабатываемой детали. Здесь же вводится система координат zOt (рис. 1). Зерна из указанного слоя круга оставляют следы в прямоугольнике. Каждый след характеризуется своим профилем и положением, задаваемой через координаты его вершины.

Как было сказано ранее, распределение вершин зерен в рабочей поверхности круга не является равномерным. Исходное состояние и изменение разновысотности при обработке материалов адекватно описывается законом распределения Вейбулла-Гнеденко

![]() ,

,

где x0 и m – параметры закона распределения Вйбулла-Гнеденко для конкретной зернистости абразивного круга.

А при оценке числа зерен, находящихся на площади контакта необходимо исходить из закона Пуассона. В этом случае вероятность нахождения в единице объема m зерен имеет вид

![]()

где qV- параметр закона распределения Пуассона.

Параметр распределения Пуассона qVравен одновременно математическому ожиданию и дисперсии случайной величины. Для инструмента со статически равномерным распределением частиц в объеме справедливо выражение [3]

![]() ,

,

где qV – число абразивных частиц в единице объема, шт./мм3;

Кц – коэффициент концентрации, показывающий во сколько раз данная концентрация отлична от принятой за 100%;

![]() –

навеска абразива для получения в объеме концентрации, принятой за 100% или за

единицу, г;

–

навеска абразива для получения в объеме концентрации, принятой за 100% или за

единицу, г;

W – объем абразивного слоя, см3.

При рассмотрении формы поперечного среза зерна наиболее часто используют универсальное выражение, описывающее изменение ширины зерна от его высоты [4]

![]() ,

,

где С и m – эмпирические коэффициенты;

u – координата, отсчитываемая от вершины алмазного зерна.

При использовании нового абразивного круга значения коэффициентов С = 0,4, m = 0,65. А при использовании износившегося шлифовального круга С = 0,4 и m =0,5, при этих значениях коэффициентов изменение ширины зерна совпадает с идеальной формой эллипса.

Рисунок 2 - Схема формирования микропрофиля по проходам алмазных зерен.

Полученные данные показывают, что величина поперечного слоя единичного среза зависит не только от положения зерна на поверхности круга, его расстояния от центра, но и от его положения относительно единичных выступов и впадин шероховатости в продольном сечении.

Площадь срезаемого слоя металла максимальна при попадании вершины зерна на выступ шероховатости и минимальна при попадании во впадину шероховатости. Форма поперечного сечения срезаемого слоя также разнообразна, но наиболее характерна форма в своей нижней части, соответствующая профилю единичного зерна, а верхней части – профилю вершин нескольких (двух – трех) абразивных зерен.

Результаты моделирования параметров при шлифовании дали хорошее согласие с экспериментальными данными.

5. Выводы и нерешенные вопросы.

На втором этапе моделирования учитывали возможность появления сколов на поверхности заготовки. Вероятность появления скола материала керамики при его срезании алмазным зерном определяется структурой материала и величиной параметров резания. Так как силы резания на одном зерне зависят от сечения среза материала на нем, то можно предположить, что и средняя ширина скола будет зависеть от площади сечения среза зерном f з . При линейной зависимости силы от сечения среза можно предположить, что элементарная случайная функция ширины скола также имеет линейную зависимость от сечения среза. При наличии скола определяются его размеры. Для моделирования случайной дискретной величины, каковой является число сколов, нами был использован метод статистических испытаний (метод Монте-Карло). В математической модели, разработанной в работе, появление скола моделировалось по закону Пуассона. Вероятность появления сколов определялась с помощью функции генерации случайных чисел по всем интервалам разбиения припуска, сумма которых составляет глубину резания.Сегодня многие институты Украины и Донецкой области работают над проблемами изготовления и применения изделий из КК в промышленности. В Донецком национальном техническом университете на кафедре "Металлорежущие станки и инструменты" длительное время занимаются вопросами обеспечения качества изделий из технической керамики, ситаллов, разработкой перспективных способов ал-мазного шлифования и поддержания режущей способности шлифовальных кругов. На кафедре были разработаны конструкции торцовые уплотнения с использованием керамических материалов. Их применение при обеспечении качества поверхностного слоя рабочих поверхностей, позволяет надежно защитить узлы трения и обеспечить долговечность и надежность работы машин.

Важным элементом эффективности внедрения конструкционной керамики в промышленность является уменьшение производственной стоимости изделия, обеспечение гибкости высокоточных средств ее производства. Производственный процесс изготовления деталей из КК должен быть построен на достижении постепенного уменьшения дефектов обработки с целью обеспечения их прочности и надежности при эксплуатации. Выбор инструмента, схемы и режимов обработки определяется структурой и свойствами материалов заготовки. Механическая обработка не должна приводить к превышению размеров и плотности дефектов выше определенно допустимого значения с учетом их распределения и ориентации в поверхностном слое.

©2004 Корниенко Антон