Валуйский Алексей Александрович

Специальность: Металлорежущие станки и системы

Группа:

Тема магистерской работы:"Влияние сил на задней поверхности развертки на качество обработки поверхности".

Руководитель: Малышко И.А.

Введение

Анимация 1. - Модель процесса развертывания

2) шлифование и растачивание - характеризуется тем, что обработанная поверхность не является копией инструментальной поверхности, что позволяет одним инструментом обрабатывать поверхности с различными размерами в определённом интервале. Первая группа обеспечивает более высокую размерную стабильность и производительность, но менее универсальна, чем вторая. Однако технологические возможности первой группы по обеспечению точности и шероховатости обработанной поверхности более ограничены, чем второй, которая в принципе таких ограничений не имеет.Обоснование актуальности темы

Обзор информации по теме

(1)

(1)

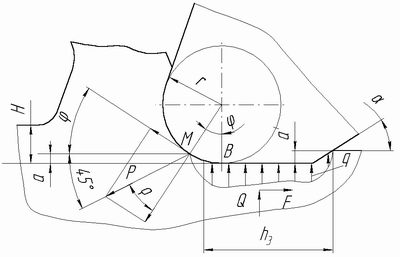

где r0 - радиус скругления, полученный после заточки и зависящий от диаметра зерна заточного абразивного инструмента, а также от предела прочности на изгиб и относительного сужения инструментального материала; h3 - ширина фаски износа инструмента по задней поверхности; К и m - коэффициенты, определяемые экспериментально. Для инструмента из стали Р6М5, заточенного абразивным кругом 16А25СМ2К1, получена следующая зависимость: r = 0,01 + 0,17 h3, где h3 и r - в мм.

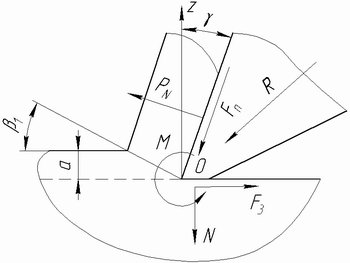

Рисунок 1. - Геометрия области контакта РИ с заготовкой по фаске износа.

При движении инструмента его скругленный участок МB сжимает слой a материала заготовки, в результате чего на фаске износа возникают сила F трения и нормальная сила Q.

(2)

(2)

где Е и v - соответственно модуль упругости и коэффициент Пуассона для обрабатываемого материала; b - ширина срезаемого слоя.

(3)

(3)

где μ - коэффициент трения в окрестности точки М.

(4)

(4)

h3, мм |

0,03 |

0,05 |

0,1 |

0,15 |

0,2 |

Q, H: согласно работе [6] |

220 |

300 |

580 |

680 |

820 |

по формуле (4) |

190 |

310 |

530 |

720 |

850 |

Таблица 1.

1. Эпюра распределения контактных нормальных напряжений по ширине фаски износа приня-та равномерной.

2. Упругие деформации лезвия РИ и силы трения на фаске износа не влияют на эпюру распределения контактных нормальных напряжений.

3. Силы стружкообразования не оказывают влияния на контактные процессы и нагрузки на фаске износа.

4. Передняя и задняя поверхности лезвия РИ сопрягаются по круговой цилиндрической по-верхности.

5. Коэффициент трения на указанной поверх-ности сопряжения соответствует температуре реза-ния на передней поверхности у режущей кромки.

6. Рассматриваются режимы чистовой обработ-ки, при которых наростообразование отсутствует.

, где

, где

- длина контакта по задней поверхности при h3 = 0.

- длина контакта по задней поверхности при h3 = 0.

|

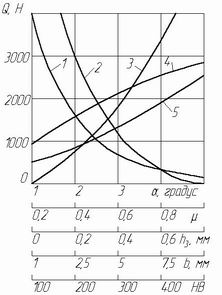

Кривая на рис. 2. |

Изменяемый параметр |

Значения неизменяемых параметров |

||||

|

α, градус |

μ |

h3,мм |

b, мм |

HB |

||

|

1 2 3 4 5 |

α μ h3 b HB |

- 8 8 8 8 |

0,6 - 0,4 0,4 * |

0,25 0,55 - 0,55 0,25 |

10 10 10 - 10 |

260 260 260 260 - |

|

* Значения μ рассчитаны по зависимости μ = 1,1 - 0,0025HB [5]. |

||||||

Таблица 2.

Рисунок 2. - Зависимости нормальной силы Q, действующей по фаске износа, от заднего угла α (1), коэффициента μ трения (2), ширины h3 фаски износа (3), ширины b срезаемого слоя (4) и твердости НВ обрабатываемого материала (5) (постоянные условия для кривых см. в таблице)

Рисунок 3. - Схема сил при свободном резании.

(5)

(5)

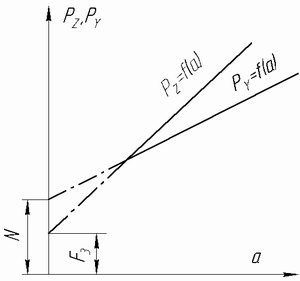

Рисунок 4. - Экстраполяция сил на нулевую толщину среза.

Выводы

Список используемых материалов:

| Главная страница ДонНТУ| Страница магистров ДонНТУ| Поисковая система ДонНТУ|