Російська

Англійська

НАЗАД

МАГІСТЕРСЬКА РОБОТА

ПЕРЕЛІК ПОСИЛАHЬ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

Сб. «Металознавство чорних і кольорових сплавів». Вип. 11

ДЕЯКІ ОСОБЛИВОСТІ РУЙНУВАННЯ ХРОМОВОГО ПОКРИТТЯ НА МІДІ

О.М..Смірнов, І.В.Лейріх, О.М.Любименко

Кристалізатори машин безперервного розливання повинні були забезпечувати інтенсивний теплоотвід від тверднучої сталі до водоохолоджуваної поверхні гільзи. Кристалізатор є теплообмінником, тому для забезпечення необхідної продуктивності МБЛЗ він повинен мати високу теплопровідність [1]. Багато виробів, для матеріалу яких потрібна значна теплопровідність, виготовляють з міді високого ступеня чистоти. Мідь як конструкційний матеріал має ряд недоліків. Основний - низька механічна міцність і зносостійкість міді. За даними [2] міцність чистої міді складає близько 200...250 Н/мм2 при відносному подовженні 50 %. В процесі розливання відбувається інтенсивний знос поверхні кристалізатора скориночкою сталевого злитка. При цьому мідь кристалізатора потрапить в сталь, нагріту до високої температури, що приводить до появи так званих павукоподібних тріщин в частково затверділій сталі [3]. Через низьку міцність матеріалу відбувається деформація стінок кристалізатора, і виникають різні дефекти заготівель - кутові тріщини, ромбичность і ін. [4].

Мідь можна зміцнити холодною пластичною деформацією (наклепом), проте чиста мідь інтенсивно разупрочняеться вже при невеликому нагріві. Температура початку рекристалізації міді марок МО і МВч складає відповідно 120 і 70 °З [5], сама ж стінка кристалізатора нагрівається в процесі роботи залежно від швидкості розливання до250°С [1].

Для підвищення рівня механічних властивостей і збереження теплопровідності використовують легування міді різними елементами [1, 4 і др.]. По вибору системи легування і, особливо, експлуатаційним властивостям гільз з легованої міді літературні дані суперечливі. В деяких промислових кристалізаторах використовують добавки фосфору, срібла. Є зведення про легування цирконієм, титаном, хромом, залізом, гафнієм і іншими елементами. У будь-якому випадку, легування спотворює кристалічні грати металу і приводить до помітного падіння теплопровідності. Відповідно, росте температура поверхні кристалізатора, і процеси його разупрочнения і зносу швидшають.

Добитися поєднання достатньої теплопровідності і високої зносостійкості можна створенням композиційного матеріалу на основі міді із зміцненим поверхневим шаром.

Наприклад, в роботі [6] виконані дослідження покриттів Сu-А1 і Cu-Zn. У вказаних системах утворюються інтерметалеві з'єднання з достатньо високою твердістю. Для отримання надійного зчеплення покриття з основою використовували нанесення покриття на заготівку під холодну обробку тиском. Показано, що деформувати таку заготівку можна тільки до певного ступеня, вище якій починається руйнування покриття. При абразивному зносі руйнування алюмінієвих і цинкових покриттів відбувається по різному механізму.

Частіше для гільз кристалізаторов використовують покриття з хрому. Металевий хром володіє вельми високою твердістю і зносостійкістю. Можна добитися невеликого падіння теплопровідності, вибравши оптимальну товщину покриття.

В роботі [7] вивчено руйнування при абразивному зносі хромового покриття. Показано, що тріщини формуються, в основному, поперечний напряму зносу з подальшим відшаровуванням покриття. Автори вважають одним з основних чинників руйнування високий рівень напруг в шарі металевого хрому. Нерівномірність покриття по висоті сприяє зносу, оскільки контактні напруги концентруються в районі виступів. На думку авторів, стійкість покриття до зносу збільшується збільшенням його товщини.

Повністью імітувати в лабораторних умовах умови руйнування хромового покриття на гільзах кристалізатора МБЛЗ вельми скрутно. При роботі кристалізатора відбувається не тільки знос поверхні гільзи. В стінці виникають значні термічні деформації через нерівномірний нагрів, саме покриття також нагрівається до високої температури.

Метою роботи є вивчення руйнування хромового покриття гільз кристалізаторів в процесі роботи машини безперервного лиття.

Дослідження виконано на гільзах кристаллізаторів для безперервного лиття заготівель 110x110 мм. Товщина стінки гільзи склала 10 мм, покриття - 100 мкм. Гільза була знята з експлуатації унаслідок руйнування поверхні. При дослідженні використані методи макроструктурного аналізу і оптичної металографії.

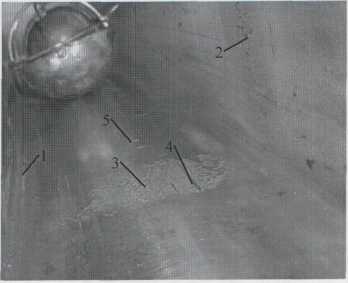

На рис. 1 приведений загальний вид гільзи кристалізатора після експлуатації. Зразок вирізаний у верхній частині кристалізатора в районі меніска.

Рисунок 1 - Вид поверхні гільзи кристалізатора після експлуатації (позначення 1- 5 в тексті)

На рисунку виділені дефекти, які можна умовно розділити на наступні групи:

1 - стирання хромового покриття в кутках гільзи;

2 - тріщини в покритті;

3 - ерозія покриття через його часткове розчинення;

4 - глибокі ризики в покритті, проникаючі в мідну основу;

5 - дрібні тріщини в покритті, що відходять від рисок.

Видно, що в більшості випадків ці дефекти розташовуються спільно, ініціюючи розвиток один одного. Але можна припустити, що їх освіта відбувається з різних причин.

Кутове стирання викликано скориночкою затверділої сталі при протяжці заготівель. Можна відзначити деяку відмінність в ступені зносу по різних кутах кристалізатора, що можна пов'язати з його нерівномірним нагрівом і деформацією в процесі експлуатації. В більш видалених від меніска шарах знос в кутках кристалізатора ставав суцільним, але нерівномірність зносу зберігалася (ромбічность заготівки).

Возникающие глибокі ризики можна пов'язати з освітою на поверхні сталевої заготівки крапель застиглого металу з високою твердістю. Ризики є значним концентратором напруг, швидкість деформації достатньо висока (рівна швидкості розливання - близько 3 м/мін). Це викликає при пошкодженні в достатньо жорсткому і крихкому хромовому покритті помітні напруги.

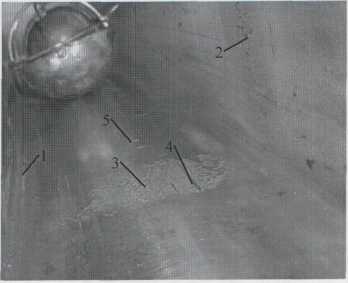

Представляет інтерес поява протяжних ділянок з ерозіоним руйнуванням покриття. В умовах звичайного зносу такого руйнування не спостерігали [7]. Ці ділянки з'являються переважно в середині сторін кристалізатора. Їх можна пов'язати з виникаючою з гнучкою деформацією стінки, що працює як пластина. Гільза втрачає прямокутну форму, в місцях найбільшої деформації міняються умови теплоотвіда. При чергуванні нагрів-охлодження деформації стають знакопереміними, виникає термічна утомленість. Ділянки руйнування (2) і (3) на рис. 1 мають схожу природу. Можливо часткове відшаровування покриття від основи, що приводить до інтенсивного нагріву і випаровування хрому. В цих ділянках також інтенсифікується ефект пошкодження поверхні скориночкою злитка, у тому числі через руйнування хромового покриття (рис.2).

Рисунок 2 - Участок хромового покрытия с эрозионным разрушением

ЛИТЕРАТУРА

1. Николаев А.К. Материалы для кристаллизаторов непрерывного литья слитков // Современные материалы для кристаллизаторов, новые конструкции и покрытия кристаллизаторов. Киров, 2002, С. 8 - 13.

2. Сучков Д.И. Медь и ее сплавы.- М.: Металлургия, 1967.- 248 с.

3. Куклев А.В., В.В.Соснин, Виноградов В.В., Поздняков В.А. Физическая модель образования поверхностных трещин в слябах // Сталь, 2004, №11.-С. 95-99.

4. Гильзовые кристаллизаторы высокоскоростных сортовых МНЛЗ / В.Б.Ганкин, Б.А.Сивак, Г.И.Николаев и др. // Тяжелое машиностроение, 1997, № 5.- С. 19-22.

5. Лайнер Д.И., Малышева Л.А. Лунева В.И. Применение методов определения температуры начала рекристаллизации для оценки чистоты меди.- В. кн.: Металловедение медных деформированных сплавов.-М.: Металлургия, 1973.- С. 5 - 8.

6. Кобелев А.Г., Кузнецов В.Е., Титлянов А.Е. Диффузионные износостойкие покрытия на медных изделиях и заготовках под холодную обработку давлением // Металловедение и термическая обработка металлов, 2000, № 12.-С. 30-33.

7. Гаун Д.Т., Гудианга Т.Ф.П. Износ хромовых гальванических покрытий.- В. кн.: Покрытия и обработка поверхности для защиты от коррозии и износа.- М.: Металлургия, 1991.- С. 19 - 32.

Стаття з інтернету:

Станіслав Вірбіліс.Хромування в машинобудуванні.