yurikmtl@rambler.ru

yurikmtl@rambler.ru

Использование электрошлаковой технологии для производства конструкционных материалов на основе алюминидов железа.

А.А. Троянский – профессор кафедры «Электрометаллургии» ДонНТУ, к.т.н., А.Д. Рябцев – профессор кафедры «Электрометаллургии» ДонНТУ, д.т.н., Н.Н. Галян – аспирант ДонНТУ, Решетов Ю.В. – студент ДонНТУ.

Донецкий национальный технический университет, Украина

Главная страница Магистерская работа Полезные ссылки

Показана принципиальная возможность получения качественных слитков на основе алюминидов железа с помощью камерного электрошлакового переплава составных расходуемых электродов под кальцийсодержащими флюсами, в контролируемой атмосфере.

Сплавы на основе алюминидов железа новый класс особолегких перспективных конструкционных материалов, предназначенных для работы при температурах – 630-680°С, превышающих рабочие температуры эксплуатации титановых суперсплавов (<600°С). Сплавы на основе алюминидов железа FeAl (28%масAl) и Fe3Al (16%масAl), характеризуются низкой стоимостью, хорошим сопротивлением коррозии и окислению, стойкостью в сульфидных средах и износу [1].

Сплавы на основе алюминидов железа находят применение в автомобилестроении как заменители нержавеющей стали в системе выхлопа [2], как материал для дисков регенераторов автомобильных газотурбинных систем [3], также перспективны для производства отдельных узлов и дисков газовых турбин, работающих при температурах 630—680°С [4], в качестве материалов для роликов (транспортного рольганга) для передачи горячекатанной стальной полосы. Также материалы на основе алюминидов железа FeAl находят применение в качестве резистивных нагревательных элементов, т.к. они - немагнитны, обладают достаточной прочностью, пластичностью и удельным сопротивлением на 50–100% выше чем имеющийся в продаже материалы для нагревательных элементов [5]. Кроме того, изделия на основе алюминидов железа могут быть использованы там, где высокие содержания таких токсичных элементов как хром и никель не допустимы, как это имеет место в биомедицинской технологии, пищевой промышленности.

Применение соединений алюминидов железа в чистом виде ограничено их низкой пластичностью и хрупкостью на воздухе при комнатной температуре. Тем не менее, существует несколько способов для борьбы с данными недостатками. Это управление размером и формой зерна, использование легирующих элементов, таких как например, хром для Fe3Al и бор для FeAl, а также использование оксидных или медных покрытий [6]. Эти разработки повышают вероятность того, что монолитные материалы на основе алюминидов железа могут быть более широко использованы в качестве конструкционного материала.

В качестве альтернативы, отличная коррозионная и окислительная стойкость алюминидов железа позволяет их применять в качестве покрытий [7]. Также известен способ наплавки жидкого алюминида железа на поверхность различных изделий, таких как например ролики проходных металлургических печей, с помощью электрошлаковой технологии [8].

Известные способы получение сплавов на основе алюминидов железа методами горячего и холодного прессования порошков [9,10,11], а также дуговым и плазменным распылением [12]. Также одним из перспективных методов производства алюминидов железа является процесс Exo-MeltTM [13], с использованием экзотермической теплоты реакции между алюминием и другими элементами, для уменьшения потребления внешней мощности в течении процесса плавления. Однако приведенные способы многостадийны и сложны, что приводит к удорожанию продукции и снижению эффективности ее применения.

В литературе имеются сведения и о получении алюминидов железа с применением методов спецэлектрометаллургии. Так, в работе [14] предложен и опробован способ производства сплава на основе алюминида железа по двухстадийной схеме: выплавка расходуемых электродов на основе состава Fe3Al из стального скрапа и технически чистого алюминия в вакуумно-индукционной печи и дальнейший переплав их методом классического электрошлакового переплава. Полученные по комбинированной схеме слитки содержали алюминия 16%мас, углерода 0,014-0,5%мас, а также в их составе практически не было водорода, которым неизбежно насыщался металл в ходе индукционной плавки на воздухе. Полученное улучшение механических свойств слитков с [C] 0,14%мас авторы предположительно объяснили равномерным распределением в них включений Fe3AlС, а также плотной и мелкозернистой структурой слитка.

Электрошлаковая технология с применение легирующих электродов спутников разработанная в ДонНТУ [15], позволяет получать достаточно широкую гамму сложнолегированных сплавов, что открывает возможности для получения материалов на основе алюминидов железа с необходимым комплексом свойств, путем подбора необходимых тепловых и электрических условий процесса, в ходе которого происходит не только рафинирование, но и легирование. Так в данной работе приведены результаты исследований посвященных изучению возможности получения слитков на основе алюминидов железа методами электрошлакового переплава составных расходуемых электродов под флюсом системы CaF2-Ca в камерной печи.

Камерный электрошлаковый переплав сочетает возможности защиты электрода и плавильного пространства инертным газом и использования металлсодержащих шлаков, обеспечивающих глубоко раскисленную активно рафинирующую среду [16].

Основу расходуемых электродов составляли катаные пруты диаметром 45 мм из стали 50. К ним, для введения в слиток алюминия в стехиометрическом соотношении, крепили с помощью болтов и стальной проволоки алюминиевые прутки сечением 70 и 27,4 мм2. Массовая доля алюминиевой части в электродах составила 17%мас и 32%мас (из расчета получения составов на основе интерметаллидов Fe3Al и FeAl).

Электрошлаковый переплав электродов проводили на установке А-550, переоборудованной в камерную печь ЭШП, в контролируемой атмосфере аргона, в водоохлаждаемые кристаллизаторы диаметром 100 и 130мм. Для наведения шлака применяли технологию «твердого» старта. Флюс составляли из фтористого кальция марки ОСЧ 5-2 (основа) и металлического кальция .

Из полученных слитков изготавливали шлифы, которые исследовали на оптическом микроскопе Neophot-2 и растровом на электронном микроскопе JEOL JSM–T3000, определяя при этом и локальную химическую неоднородность с помощью рентгеноспектрального анализа.

Химический анализ стружки из различных точек слитка проводили титриметрическим комплексонометрическим (комплексон III) методом. Микротвердость измеряли микротвердомером ПМТ-3, вдавливая алмазную пирамиду при разных нагрузках.

Полученная макроструктура слитка Fe3Al имела характерную для ЭШП направленность, плотную, без видимых дефектов. Химический анализ показал, что в слитке Fe3Al в среднем содержание алюминия составляет 14%мас,а в слитке FeAl – 29%мас. Оцененные статистически средние значения микротвердости хорошо согласуются с опубликованными ранее данными [17].

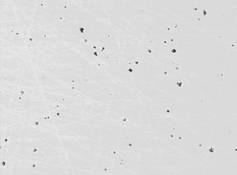

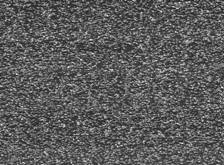

Микроструктуры, выявленные растровой электронной микроскопией, представлены на рис.1., они свидетельствуют о том, что слиток Fe3Al, имеет двухфазную структуру, которая состоит из матрицы и второй фазы в виде округлых ветвистых включений, толщина их в среднем 50 мкм. Располагаются включения равномерно по всему слитку (рис.1а). Вторую фазу идентифицировали как перовскит Fe3AlC. Слиток FeAl имеет однофазную дендритную структуру (рис.1 б).

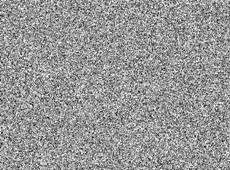

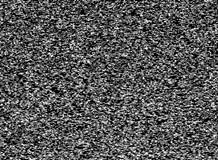

Исследование металла на локальную химическую неоднородность в характеристическом излучении Al-k и Fe-k свидетельствует о равномерном распределении в слитке алюминия и железа (рис.2).

Таким образом, приведенные результаты исследований свидетельствуют о возможности получения слитков сплавов на основе интерметаллидов системы железо–алюминий в камерных электрошлаковых печах.

а б

Рис. 1. Результаты растровой электронной микроскопии слитков КЭШП:

а- слиток Fe3Al, б- слиток FeAl, х500

а б

в г

Рис. 2 Результаты анализа на локальную химическую неоднородность образцов слитков КЭШП: а – в характеристическом излучении Al-k (слиток Fe3Al), б – в характеристическом излучении Fe-k (слиток Fe3Al), в – в характеристическом излучении Al-k (слиток FeAl), г– в характеристическом излучении Fe-k (слиток FeAl), х1500 Литература

1. Liu C T, George E P, Maziasz P J, Schneibel J H 1998 Recent advances in B2 iron aluminide alloys: deformation, fracture and alloy design. Mater. Sci. Eng. A258, 84-98

2. R.R. Irvin Intermetallics offer potential for down-to-earth uses // Metalwork, News. – 1989. – 16.

3. V. K. Sikka, S. Viswanathan, C.G. McKamey Development and commercialization status of Fe3Al – based alloys // Struct. Intermetallics: Champion, Pa. Sept. 26-30, 1993.

4. Суперсплавы ІІ: Жаропрочные материалы для аэрокосмических и промышленных энергоустановок / Под. Ред. Симса Ч.Т. и др.: Пер. с англ. В 2-х книгах. Кн. 2. / Под ред. Шалина Р. Е. – М.: Металлургия, 1995. –384.

5. Lilly A C, Deevi S C, Gibbs Z 1998 Electrical properties of iron aluminides. Mater. Sci. Eng. A258, 42-9

6. Stolo. NS, Liu C.T. In: Stolo. NS, Sikka VK, editors. Physical metallurgy and processing of intermetallic compounds. New York: Chapman and Hall, 1996. p.159

7. Zheng M, He Y, Rapp RA. Proceedings of the 11th Annual Conference on Fossil Energy Materials, ORNL/FMP-97/1, May 1997, Oak Ridge National Laboratory, Oak Ridge, TN 37831,1997

8. Б. И. Медовар и др. Преспективы применения электрошлаковой технологии для получения конструкционных материалов на основе интерметаллида Fe3Al / Проблемы специальной электрометаллургии. – 1997 – № 2. – С. 17-24.

9. Заявка 438832 Япония. Способ изготовления выпускных и впускных клапанов двигателей внутреннего сгорания из алюминида / Кимугая Масаки. – Заявл. 24.05.90. Опубл. 31.01.92.

10. Rawers J.S. Tensile fracture iron–iron aluminide foil composites // Scr. Met. et Mater. – 1994. – 30, № 6.– p.701–706.

11. Solid state reactivity thermal stability and structural properties of Fe–Al nanostructured intermetallic compounds / E. Bonetti, G. Scipione, S. Enzo et al // NANO’94: 2nd Int. Conf. Nanostruct. Mater. Stuttgart., Oct. 3–7, Programme and Abstr. – 1994. – p. 149.

12. Lawrynowicz D.E., Lavernia E.J. Spray atomization and deposition of fiber reinforced intermetallic matrix composites // Scr. Met. et Mater. – 1994. – 31, № 9.– p.1277–1281.

13. Sikka VK. In Intl. Symp. on Nickel and Iron Aluminides; Materials Park, USA, ASM, 1997. p. 361.

14. R.G.Baligidad, U.Prakash, A.Radhakrishna, V.Ramakrishna Rao, P.K.Rao and N.B.Ballal: Effect of hot working on room temperature mechanical properties and stress-rupture behaviour of ESR processed Fe-16wt%Al intermetallic alloys, ISIJ International, Vol. 36 (1996), №. 9, pp. 1215-1221.

15. Радченко В.Н., Дегтярев Б.В., Сапиро В.С. и др. Исследование технологических возможностей ЭШП легированной стали с комплексным легированием ее в процессе плавки / Специальная электрометаллургия. – 1977 – №33. – С. 16-19.

16. А.Д. Рябцев. А.А. Троянский. О.В. Тарлов и др. Исследование возможности получения титан-алюминиевого сплава методом электрошлакового переплава в инертной атмосфере под «активными» кальцийсодержащими флюсами // Проблемы специальной электрометаллургии. – 2000 – № 1. – С. 16-21.

17. R.G.Baligidad, U.Prakash, V.Ramakrishna Rao, P.K.Rao and N.B.Ballal: Effect of carbon content on mechanical properties of electroslag remelted Fe3Al based intermetallic alloys, ISIJ International, Vol. 36 (1996), №. 12, pp. 1453-1458.