yurikmtl@rambler.ru

yurikmtl@rambler.ru

Використання електрошлакової технології для виробництва конструкційних матеріалів на основі алюмінідів заліза.

О.А. Троянський – професор кафедри «Електрометалургії» ДонНТУ, к.т.н., А.Д. Рябцев – професор кафедри «Електрометалургії» ДонНТУ, д.т.н., М.М. Галян – аспірант ДонНТУ, Решетов Ю.В. – студент ДонНТУ.

Донецький національний технічний університет, Україна

Головна сторінка Магістерська робота Корисні посилання

Показана принципова можливість отримання якісних злитків на основі алюмінідів заліза за допомогою камерного електрошлакового переплаву складених електродів, що витрачаються, під кальцій місткими флюсами, у контрольованій атмосфері.

Сплави на основі алюмінідів заліза новий клас особливолегких перспективних конструкційних матеріалів, призначених для роботи при температурах – 630-680°С, перевищуючих робочі температури експлуатації титанових суперсплавів (<600°С). Сплави на основі алюмінідів заліза FeAl (28%масAl) і Fe3Al (16%масAl), характеризуються низькою вартістю, хорошим опором корозії і окисленню, стійкістю в сульфідних середовищах і зносу [1].

Сплави на основі алюмінідів заліза знаходять застосування в автомобілебудуванні як замінники неіржавіючої сталі в системі вихлопу [2], як матеріал для дисків регенераторів автомобільних газотурбінних систем [3], також перспективні для виробництва окремих вузлів і дисків газових турбін, працюючих при температурах 630—680°С [4], як матеріали для роликів (транспортного рольганга) для передачі гарячекатанної сталевої смуги. Також матеріали на основі алюмінідів заліза FeAl знаходять застосування у якості резистивних нагрівальних елементів, оскільки вони - немагнітні, володіють достатньою міцністю, пластичністю і питомим опором на 50–100% вище ніж що є у продажу матеріали для нагрівальних елементів [5]. Крім того, вироби на основі алюмінідів заліза можуть бути використані там, де високий вміст таких токсичних елементів як хром і нікель не допустимий, як це має місце в біомедичній технології, харчовій промисловості.

Застосування з'єднань алюмінідів заліза в чистому вигляді обмежено їх низькою пластичністю і крихкістю на повітрі при кімнатній температурі. Проте, існують декілька способів для боротьби з даними недоліками. Це управління розміром і формою зерна, використовування легуючих елементів, таких як наприклад, хром для Fe3Al і бір для FeAl, а також використовування оксидних або мідних покриттів [6]. Ці розробки підвищують вірогідність того, що монолітні матеріали на основі алюмінідів заліза можуть бути більш широко використані як конструкційний матеріал.

У якості альтернативи, відмінна корозійна і окислювальна стійкість алюмінідів заліза дозволяє їх застосовувати як покриття [7]. Також відомий спосіб наплавлення рідкого алюмініду заліза на поверхню різних виробів, таких як наприклад ролики прохідних металургійних печей, за допомогою електрошлакової технології [8].

Відомі способи отримання сплавів на основі алюмінідів заліза методами гарячого і холодного пресування порошків [9,10,11], а також дуговою і плазмовою розпиленістю [12]. Також одним з перспективних методів виробництва алюмінідів заліза є процес Exo-MeltTM [13], з використанням екзотермічної теплоти реакції між алюмінієм і іншими елементами, для зменшення споживання зовнішньої потужності в перебігу процесу плавлення. Проте приведені способи багатостадійні і складні, що приводить до дорожчання продукції і зниження ефективності її застосування.

У літературі є відомості і про отримання алюмінідів заліза з приміненням методів спецелектрометалургії. Так, в роботі [14] запропонован і опробуван спосіб виробництва сплаву на основі алюмініду заліза по двохстадійній схемі: виплавка електродів, що витрачаються, на основі складу Fe3Al із сталевого скрапу і технічно чистого алюмінію у вакуумно-індукційній печі і подальша переплавка їх методом класичної електрошлакової переплавки. Отримані по комбінованій схемі злитки містили алюмінію 16%мас, вуглецю 0,014-0,5%мас, а також в їх складі практично не було водню, яким неминуче насищався метал в ході індукційної плавки на повітрі. Отримане поліпшення механічних властивостей злитків з [C] 0,14%мас автори імовірно пояснили рівномірним розподілом в них включень Fe3AlС, а також щільною і дрібнозернистою структурою злитка.

Електрошлакова технологія із застосування легуючих електродів супутників розроблена в ДонНТУ [15], дозволяє одержувати достатньо широку гамму складнолегованих сплавів, що відкриває можливості для отримання матеріалів на основі алюмінідів заліза з необхідним комплексом властивостей, шляхом підбору необхідних теплових і електричних умов процесу, в ході якого відбувається не тільки рафінування, але й легування. Так в даній роботі приведений результати досліджень присвячених вивченню можливості отримання злитків на основі алюмінідів заліза методами електрошлакового переплаву складових електродів, що витрачаються, під флюсом системи CaF2-Ca в камерній печі.

Камерний електрошлаковий переплав поєднує можливості захисту електрода і плавильного простору інертним газом і використовування шлаків, що містять метал, забезпечуючих глибоко розкислююче активно рафінуюче середовище [16].

Основу електродів, що витрачаються, складали катані прути діаметром 45 мм із сталі 50. До них, для введення в злиток алюмінію в стехіометричном співвідношенні, кріпили за допомогою болтів і сталевого дроту алюмінієві прутки перетином 70 і 27,4 мм2. Масова частка алюмінієвої частини в електродах склала 17%мас і 32%мас (з розрахунку отримання складів на основі інтерметалідів Fe3Al і FeAl).

Електрошлаковий переплав електродів проводили на установці А-550, переобладнаній в камерну піч ЕШП, в контрольованій атмосфері аргону, у водоохолоджувані кристалізатори діаметром 100 і 130мм. Для наведення шлаку застосовували технологію «твердого» старту. Флюс складали з фтористого кальція марки ОСЧ 5-2 (основа) і металевого кальцію .

З отриманих злитків виготовляли шліфи, які досліджували на оптичному мікроскопі Neophot-2 і растровому електронному мікроскопі JEOL JSM–T3000, визначаючи при цьому і локальну хімічну неоднорідність за допомогою рентгеноспектрального аналізу.

Хімічний аналіз стружки з різних точок злитка проводили тітриметричним комплексонометричним (комплексон III) методом. Мікротвердість виміряли мікротвердомером ПМТ-3, вдавлюючи алмазну піраміду при різних навантаженнях.

Отримана макроструктура злитка Fe3Al мала характерну для ЕШП спрямованість, щільну, без видимих дефектів. Хімічний аналіз показав, що в злитку Fe3Al в середньому вміст алюмінію складає 14%мас,а в злитку FeAl – 29%мас. Оцінені статистично середні значення мікротвердості добре узгоджуються з опублікованими раніше даними [17].

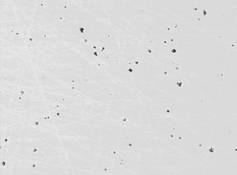

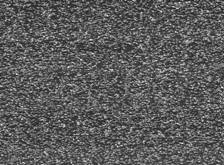

Мікроструктури, виявлені растровою електронною мікроскопією, представлені на рис.1., вони свідчать про те, що злиток Fe3Al, має двофазну структуру, яка складається з матриці і другої фази у вигляді округлих гіллястих включень, товщина їх в середньому 50 мкм. Розташовуються включення рівномірно по всьому злитку (рис.1а). Другу фазу ідентифікували як перовскіт Fe3AlC. Злиток FeAl має однофазну дендритну структуру (рис.1 б).

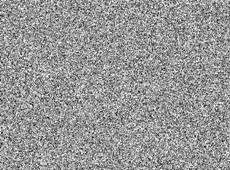

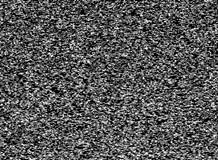

Дослідження металу на локальну хімічну неоднорідність в характеристичному випромінюванні Al-k і Fe-k свідчить про рівномірний розподіл в злитку алюмінію і заліза (рис.2).

Таким чином, приведені результати досліджень свідчать про можливість отримання злитків сплавів на основі інтерметалідів системи залізо–алюміній в камерних електрошлакових печах.

а б

Рис. 1. Результати растрової електронної мікроскопії злитків КЕШП:

а- злиток Fe3Al, б- злиток FeAl, х500

а б

в г

Рис. 2 Результати аналізу на локальну хімічну неоднорідність зразків злитків КЕШП: а – в характеристичному випромінюванні Al-k (злиток Fe3Al), би – в характеристичному випромінюванні Fe-k (злиток Fe3Al), в – в характеристичному випромінюванні Al-k (злиток FeAl), г– в характеристичному випромінюванні Fe-k (злиток FeAl), х1500 Література

1. Liu C T, George E P, Maziasz P J, Schneibel J H 1998 Recent advances in B2 iron aluminide alloys: deformation, fracture and alloy design. Mater. Sci. Eng. A258, 84-98

2. R.R. Irvin Intermetallics offer potential for down-to-earth uses // Metalwork, News. – 1989. – 16.

3. V. K. Sikka, S. Viswanathan, C.G. McKamey Development and commercialization status of Fe3Al – based alloys // Struct. Intermetallics: Champion, Pa. Sept. 26-30, 1993.

4. Суперсплавы ІІ: Жаропрочные материалы для аэрокосмических и промышленных энергоустановок / Под. Ред. Симса Ч.Т. и др.: Пер. с англ. В 2-х книгах. Кн. 2. / Под ред. Шалина Р. Е. – М.: Металлургия, 1995. –384.

5. Lilly A C, Deevi S C, Gibbs Z 1998 Electrical properties of iron aluminides. Mater. Sci. Eng. A258, 42-9

6. Stolo. NS, Liu C.T. In: Stolo. NS, Sikka VK, editors. Physical metallurgy and processing of intermetallic compounds. New York: Chapman and Hall, 1996. p.159

7. Zheng M, He Y, Rapp RA. Proceedings of the 11th Annual Conference on Fossil Energy Materials, ORNL/FMP-97/1, May 1997, Oak Ridge National Laboratory, Oak Ridge, TN 37831,1997

8. Б. И. Медовар и др. Преспективы применения электрошлаковой технологии для получения конструкционных материалов на основе интерметаллида Fe3Al / Проблемы специальной электрометаллургии. – 1997 – № 2. – С. 17-24.

9. Заявка 438832 Япония. Способ изготовления выпускных и впускных клапанов двигателей внутреннего сгорания из алюминида / Кимугая Масаки. – Заявл. 24.05.90. Опубл. 31.01.92.

10. Rawers J.S. Tensile fracture iron–iron aluminide foil composites // Scr. Met. et Mater. – 1994. – 30, № 6.– p.701–706.

11. Solid state reactivity thermal stability and structural properties of Fe–Al nanostructured intermetallic compounds / E. Bonetti, G. Scipione, S. Enzo et al // NANO’94: 2nd Int. Conf. Nanostruct. Mater. Stuttgart., Oct. 3–7, Programme and Abstr. – 1994. – p. 149.

12. Lawrynowicz D.E., Lavernia E.J. Spray atomization and deposition of fiber reinforced intermetallic matrix composites // Scr. Met. et Mater. – 1994. – 31, № 9.– p.1277–1281.

13. Sikka VK. In Intl. Symp. on Nickel and Iron Aluminides; Materials Park, USA, ASM, 1997. p. 361.

14. R.G.Baligidad, U.Prakash, A.Radhakrishna, V.Ramakrishna Rao, P.K.Rao and N.B.Ballal: Effect of hot working on room temperature mechanical properties and stress-rupture behaviour of ESR processed Fe-16wt%Al intermetallic alloys, ISIJ International, Vol. 36 (1996), №. 9, pp. 1215-1221.

15. Радченко В.Н., Дегтярев Б.В., Сапиро В.С. и др. Исследование технологических возможностей ЭШП легированной стали с комплексным легированием ее в процессе плавки / Специальная электрометаллургия. – 1977 – №33. – С. 16-19.

16. А.Д. Рябцев. А.А. Троянский. О.В. Тарлов и др. Исследование возможности получения титан-алюминиевого сплава методом электрошлакового переплава в инертной атмосфере под «активными» кальцийсодержащими флюсами // Проблемы специальной электрометаллургии. – 2000 – № 1. – С. 16-21.

17. R.G.Baligidad, U.Prakash, V.Ramakrishna Rao, P.K.Rao and N.B.Ballal: Effect of carbon content on mechanical properties of electroslag remelted Fe3Al based intermetallic alloys, ISIJ International, Vol. 36 (1996), №. 12, pp. 1453-1458.