|

|

|

українська | русский | english |

|

|

|

|

|

|

|

|

|

Система автоматического раскроя и учёта проката на НЗС 900/700/500 |

||

главная

диссертация

библиотека

ссылки

поиск в интернет

индивидуальное задание

|

|

|

УДК 621.771.22:621.771.09.011.56

Статья опубликована в журнале "Металл и литье Украины" №8-10 '2004, стр. 65-67

Представлено назначение системы автоматического раскроя и учета проката на НЗС, ее основные функции, средства реализации системы и ее место в общей структуре цеха. Внедрение системы позволило существенно сократить число немерных заготовок и полностью исключить аварийные ситуации, возникающие из-за получения "нетранспортабельных" заготовок.

Следует отметить, что в 1984 году в непрерывной группе клетей 500 была введена в действие система управления безостаточной порезки раскатов на летучих ножницах (БПЛ) на базе УВМ М-6000. В 1988 году программное обеспечение (ПО) системы было перенесено в среду УВМ СМ-2. К концу 90-х годов прошлого века аппаратная часть системы физически и морально устарела, изменение ПО и введение новых интерфейсов стало практически невозможно.

В результате предварительных исследований сотрудниками НПО "Доникс" и ДонНТУ было разработано техническое задание, выполнено проектирование и создание современной системы управления раскроем проката (СУРП) на микропроцессорной базе /1/.

СУРП предназначена для:

- получения максимальной доли мерной заготовки (в пределах заданных допусков по длине);

- обеспечения заданных величин технологической обрези;

- формирования пакетов заданного объема (по массе или числу заготовок);

- формирования пакетов из заготовок с параметрами по массе, обеспечивающими максимальную долю мерной заготовки на мелкосортных станах комбината;

- предотвращения получения нетранспортабельных" остатков;

- учета продукции НЗС.

На рис. 1 показана структура последовательности формирования и преобразования информации о технологических процессах в соответствии с движением металла по участку непрерывных групп клетей 700 и 500 и раскроя раскатов на маятниковых (перед группой 500), летучих (после группы 500)ножницах и ножницах обводной линии (за группой 700). Основная цель применения СУРП достигается выполнением ею следующих функций:

- измерение длины раскатов на выходе группы клетей 700;

- контроль и учет изменении скорости раскатов на выходе группы клетей 700;

- контроль и учет перехода раскатов на шлепперное поле и рольганг обводной линии;

- расчет раскройного плана для порезки раскатов на ножницах обводной линии;

- учет параметров раскроя заготовок на обводной линии НЗС;

- измерение длины раскатов на входе в группу клетей 500;

- контроль прохождения раската в клетях группы 500;

- измерение коэффициентов вытяжки и скорости раскатов в клетях группы 500;

- измерение и учет длин заготовок на "чистовой" стороне группы клетей 500;

- измерение величин обрези раскатов при зачистках их концов на ножницах обводной линии, маятниковых и летучих ножницах группы клетей 500;

- стабилизация параметров раскроя в недетерминированном поле вариаций

- параметров раскатов и оборудования групп 700 и 500 НЗС;

- учет массовых параметров раскатов, заготовок и обрези на основе периодических плановых измерений сечений раскатов;

- поплавочный учет данных по параметрам готового проката НЗС.

Реализация полного множества функций системы структурно определяется графом информационных потоков, узлами которого выступают отдельные функции СУРП (рис. 2). Граф информационных потоков позволяет выполнить комплексную оценку параметрических зависимостей отдельных потоков-ребер графа, на основе которых строится алгоритмическая и программная реализация отдельных функции системы с преобразованием информации от первичных сигналов датчиков до формирования сигналов целенаправленного управления приводом летучих ножниц и контрольно-учетной информации для технологического персонала и общезаводской базы данных.

Вычислительные средства СУРП разработаны как распределенная система с несколькими уровнями иерархии, структура которых является отражением принятых в технологии цеха процессов управления производственными процессами. Аппаратные средства СУРП представляют собой иерархическую трехуровневую систему повышенной надежности (рис. 3). Надежность системы обеспечивается "горячим" резервированием вычислительных средств на всех уровнях иерархии, то есть параллельной работой двух комплектов вычислителей с возможностью оперативного переключения между ними функций непосредственного управления. Каждый уровень системы представляет собой программно - аппаратный комплекс (вычислитель). Программное обеспечение вычислителей каждого из уровней разработано на основе анализа особенностей конкретных технологических процессов НЗС 900/700/500 и является обобщением современного уровня математической формализации физических процессов прокатки.

Функции визуализации и взаимодействия с оперативным персоналом на различных уровнях реализуются с применением специализированных аппаратных и алгоритмических технологий. Уровни микропроцессорных контроллеров нижнего уровня (микропроцессорная система контроля и управления (МСКУ) и локальный контроллер) реализуют большинство возложенных на них функций в информационном контакте с технологическим персоналом постов управления на линиях групп 700 и 500 НЗС /2/. Для отображения оперативной информации и ввода команд при взаимодействии с операторами постов, разработаны специализированные блоки пультов, оборудование которых обеспечивает падежную работу в промышленных условиях (окружающая среда с повышенными температурами, значительными уровнями запыленности и вибрации). Для ввода команд использованы элементы с энергонезависимым хранением заданных значений параметров и визуальным отображением их значений, что повышает надежность и оперативность взаимодействия с технологическим персоналом.

Высокий уровень надежности обеспечивается дублированием всех элементов на каждом из уровней в режиме "горячего" резервирования.

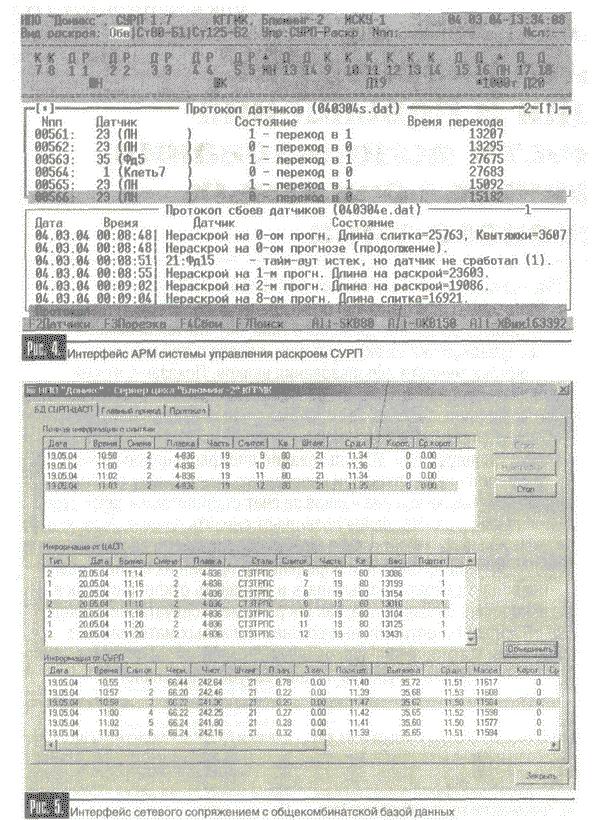

Результаты раскроя и учета проката формируются в цеховую базу данных с организацией доступа и анализа информации по плавкам. Функции текущего и ретроспективного анализа учетной информации являются основой автоматизированного рабочего места (АРМ) на базе технологических ПЭВМ. Информационное наполнение и структура экранных форм отображения параметров технологических процессов в среде АРМ (взаимодействующих с цеховой базой данных) разрабатываются специализированно в зависимости от специфики функций, обеспечиваемых на данном АРМ конкретным персоналом. Основой экранных форм является графическое и табличное представление информации (рис. 4) с возможностью управления информационным содержанием по командам индивидуально на каждом рабочем месте.

Для целей информационной синхронизации СУРП с поплавочной привязкой полученных результатов раскроя, АРМ учета и протоколирования оборудован компьютерным сетевым сопряжением с общекомбинатской базой данных (рис. 5).

Технологические операции раскроя проката являются завершающими формирующими операциями в технологическом потоке прокатки заготовок на НЗС. Поэтому параметры и эффективность функционирования системы раскроя в значительной степени оказывает влияние на эффективность всего производственного процесса цеха в целом.

Все средства СУРП разработаны с возможностями интеграции полученных результатов контроля и учета в единое информационное пространство системы учёта, контроля и управления технологическими процессами цеха Блюминг-2 /3/. При этом реализуется автоматизированная рассылка информации по АРМ технологического управленческого персонала цеха с оперативной и достоверной привязкой к другим видам информации контроля функционирования технологического оборудования по всей технологической линии станов цеха.

Работы по проектированию, разработке, интегрированию и внедрению системы раскроя проведены силами работников НПО "Доникс" и специалистов "Криворожстали". Элементы системы поэтапно вводились в промышленную эксплуатацию начиная с 1999г. На данный момент времени система используется на постоянной основе. Она функционирует в интеграции с двумя другими подсистемами ("Учет эксплуатационных и технологических параметров функционирования оборудования НЗС 900/700/500" и "Система цифрового управления главным приводом блюминга 1300) с информационным сопряжением с базой данных комбината /3/.

Внедрение СУРП в технологические процессы НЗС позволило существенно сократить число немерных заготовок и полностью исключить аварийные ситуации, возникающие из-за получения "нетранспортабельных" заготовок. Автоматизация учетных функций повысила достоверность и оперативность формирования отчетных данных, которые в совокупности с результатами входного взвешивания повысили достоверность информации во взаиморасчетах между цехом Блюминг-2 и другими подразделениями комбината.

Средства и функции внедренной СУРП постоянно развиваются в соответствии с заложенными возможностями расширения с учетом взаимной интеграции с действующими и вновь разрабатываемыми средствами автоматизации технологических процессов цеха Блюминг-2 и внедрением новых АРМ управленческого персонала цеха.

Литература

- Автоматизированная система управления раскроем проката для непрерывно - заготовочного стана. / Б. С. Гусев, О. Г. Шевченко, В. А. Нечипоренко и др.// Металл и литье Украины. - 1999. - №5-6. - С.28-31

- Автоматизированная система диспетчерского управления раскроем проката на блюминге. / Б. С. Гусев, А. М. Теряев, О. И. Демьяненко и др.// Сталь. - 1999. №6-С.42-43

- Автоматизация поточного контроля и учета проката на блюмингах комбината "Криворожсталь" / Б. С. Гусев, А. В. Молдованов, Ю. С. Достлев и др.// Металл и литье Украины,- 2000. - №5-6. - С.17-21

Статья опубликована в журнале "Металл и литье Украины" №8-10 '2004, стр. 65-67