|

|

|

|||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||

|

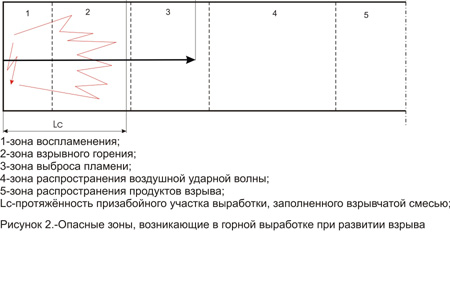

Среди опасностей горного производства наиболее тяжелыми по своим последствия по-прежнему остаются аварии, связанные с воспламенением метана и угольной пыли, которые в большинстве случаев носят характер катастроф. В современную эпоху предупреждение и локализация взрывов в шахтах приобретает особую значимость, становится не только актуальной задачей, но и чуть ли не единственным способом жизнеобеспечения в шахтах и сохранения горонодобывающего предприятия. Происшедшие в угольных шахтах аварии обусловлены в настоящее время не только несовершенством существующих средств техники безопасности и ухудшением горно-геологических условий эксплуатации угольных месторождений, но и несоблюдением правил безопасности, низкой эффективностью исполнения и нарушениями технологической дисциплины. При существующей обстановке горнодобывающая промышленность Украины нуждается в существенном переоснащении, внедрении более современных прогрессивных систем взрывозащиты горных выработок угольных предприятий. Специфической особенностью угольных шахт, опасных по газу или разрабатывающих пласты, опасные по взрывам пыли, является наличие в рудничной атмосфере метана и угольной пыли, которые в смеси с воздухом могут образовывать взрывчатые системы. Метан выделяется в атмосферу угольных шахт из массива, а также из разрыхленного взрывом или механическим способом угля. В свою очередь пыль образуется при всех процесса горного производства. Однако буро-взрывные работы характеризуются наибольшей интенсивностью пылевыделения. Образовавшаяся угольная пыль некоторое время находится в воздухе во взвешенном состоянии, оседая затем на почве, стенках, крепи горных выработок, приборах и механизмах.[9] Для объективной оценки опасности взрывов метана и угольной пыли в шахтах, а также эффективности средств борьбы с ними МакНИИ и другие организации постоянно осуществляют сбор, анализ и статистическую обработку фактического материала по расследованию несчастных случаев, в том числе взрывов и вспышек на предприятиях угольной промышленности. Результаты анализа аварий, происшедших в шахтах бывшего Минуглепрома СССР за 1965-1995 гг., выглядят следующим образом. По характеру протекания все аварии распределяются следующим образом: - вспышки - 75%, - взрывы - 25%. Это соотношение примерно сохраняется и в другие временные периоды. Например, в течение 1967-1991 гг. в шахтах западных регионов бывшего СССР зарегистрировано 69 случаев воспламенений метановоздушной смеси, из них 16 взрывов и 53 вспышки. Кроме того, произошло 18 происшествий, связанных с удушьем и отравлением людей в горных выработках. Большая их часть произошла в Украине. По виду взрывоопасной среды, принявшей участие во взрыве, аварии распределяются следующим образом: - взрыв (вспышка) метана - 71%, - взрыв метана с участием угольной пыли - 28%, - взрыв угольной пыли - 1%. Следует подчеркнуть, что взрывы угольной пыли обладают разрушительной силой и сопровождаются значительным выделением вредных газов, особенно окиси углерода. Распределение аварий по причинам загазирования: - неудовлетворительное проветривание - 71%, - выделение метана из отбитого (разрушенного) угля - 14%, - наличие трещин заполненных метаном - 10%, - прочие - 5%. По времени образования опасной концентрации происшедшие при взрывных работах, распределяются: - до взрывания зарядов - 50,0%, - после или во время взрывания зарядов - 35,3%, - время не установлено - 14,7%. По местам происшествия воспламенения: - тупиковые горные выработки - 57%, - очистные забои - 24%, - выработанное пространство лав и действующие общешахтные выработки - 19%. При этом анализ показал, что особую опасность в отношении взрывов представляют протяженные тупиковые выработки, проветривание которых затруднено. Причем большинство такого рода аварий произошло в горных выработках, проводимых смешанным забоем. Источниками пылеобразования в угольных шахтах являются бурение шнуров, взрывные работы, комбайновая проходка горных выработок и выемка угля, погрузка и разгрузка породы и угля и др. От источников пылеобразования угольная пыль вентиляционной струей переносится на значительные расстояния. Оседая по пути движения воздушной струи, пыль образует на боках и почве выработок отложения.[5] Опасность накопления в выработках пылевых отложений заключается в том, что при возникновении даже локального очага воспламенения метана пыль переходит во взвешенное состояние и может развиться пылевоздушный взрыв с распространением по всей сети горных выработок. Комплекс пылевзрывозащитных мероприятий, проводимых в угольных шахтах, направлен, в первую очередь, на создание и поддержание в выработках таких условий, при которых возможность взрыва угольной пыли исключается. Он включает: - мероприятия, предупреждающие пылеобразование и распространение пыли по сети горных выработок; - мероприятия по предупреждению взрывов отложившейся на кровле, боках и почве выработок угольной пыли. В первую очередь осуществляются мероприятия, предупреждающие пылеобразование и распространение пыли по сети горных выработок. Возможные меры уменьшения образования пыли в угольных шахтах многообразны. Это применение новых систем добычи угля и новых технологических процессов, вызывающих меньшее пылеобразование, разработка конструкций нового инструментария и механического оборудования, построенного на принципе меньшего пылеобразования и др. Однако в условиях интенсификации угледобычи пылеобразование увеличивается, увеличивается и пылеотложение в горных выработках. Взрывоопасное количество пыли вблизи источников пылеобразования может накапливаться за сутки, смену и менее. Поэтому для взрывозащиты шахт, разрабатывающих пласты, опасные по взрыву пыли, наряду с комплексным обеспыливанием рудничного воздуха, осуществляются мероприятия по предупреждению взрывов отложившейся пыли.[4] Более глубоко вопрос взрывозащиты конвейерных выработок был затронут коллективом изобретателей МакНИИ ещё в 1973 г., во главе с профессором Шевцовым Н.Р. Результатом работ стало появление устройства для подавления развития очага воспламенения газовоздушной смеси при распространении взрывной волны по сети горных выработок и получения авторского права на изобретение. Для локализации очага воспламенения в сети горных выработок шахты, путём создания пламегасящей пробки, полностью перекрывающей поперечное сечение выработки, применяется данное устройство, в котором контейнер выполнен в виде продольных и поперечных разъемных колец и наполнен упругим материалом, способным при расширении заполнять заданный участок горной выработки. В качестве такого материала может использоваться губчатый материал из латекса, волокнистый типа фейберфракс и др. При появлении очага воспламенения электродетонатор и скрепленный с ним детонирующий шнур взрываются. В результате этого поперечные и продольные кольца рассоединяются и освобождают упругий материал, который расширяясь, полностью перекрывает поперечное сечение горной выработки. Существуют и другие виды взрывоподавляющих систем. Согласно «Правилам безопасности», для предотвращения распространения взрывов угольной пыли по сети горных выработок, забои подготовительных выработок, проводимые по углю или по углю и породе с помощью комбайнов или взрывных работ, а также сопряжения лав со штреками, распредпункты и другие места скопления электрооборудования в участковых выработках должны защищаться автоматическими системами локализации вспышек метана и угольной пыли в начальной стадии их возникновения.[10] В общем виде все без исключения автоматические системы включают в себя решение двух задач: обнаружение (регистрация) опасной ситуации и приведение объекта управления (объекта защиты) к нормальному режиму работы (функционирования). Структурная схема всех без исключения автоматических систем в общем виде состоит из следующих элементов: - объекта управления (защиты), например, горной выработки; -датчика опасной (критической) ситуации, например, датчика пламени; -блока включения (регулятора, пускового блока), например, электродетонатора (ЭД); -исполнительного органа (механизма управления), например, взрывоподавителя. Принцип работы любой автоматической системы состоит в следующем. Пусть на объекте управления установлены датчики, которые служат для контроля за работой оборудования. Информация датчиков по каналам связи постоянно передается через преобразователи (например, температуру преобразуют в электрический сигнал) в ЭВМ, в которой имеется программа нормальной работы объекта. В случае отклонения параметров от нормального режима работы ЭВМ вырабатывает сигнал, пропорциональный отклонению, который передается по каналам связи на регулятор. Регулятор с помощью специального механизма приводит объект управления к нормальному режиму. Автоматическая система локализации взрывов (вспышек) метана и угольной пыли в горных выработках - это совокупность технических средств, выполняющих в определенной технологической последовательности без содействия человека весь цикл операций по созданию пламегасящей среды с заданными параметрами на пути распространения (высокотемпературных продуктов) внезапно возникшего взрыва. В принципе пассивные заслоны по своей функциональной работе относятся к автоматической системе, в которой роль датчика опасной ситуации выполняет лобовая поверхность полок (сосудов) с гасящим веществом; роль пускового блока выполняет неустойчивая опора у полок (сосудов), легко разрушаемая их конструкция, а также порошковый или жидкий флегматизатор, а в качестве исполнительного органа выступает весь комплект полок (сосудов) с гасящим веществом. Существенным недостатком пассивных заслонов как автоматической системы является то, что пассивные заслоны обладают неустойчивой переменной инерционностью и эффективностью, зависящей при прочих равных условиях от величины динамического действия ударной воздушной волны и степени взрывоопасности защищаемого объекта - горной выработки, т.е. от вида взрывчатой среды.[7] Для ликвидации этих недостатков в середине 50-х годов ХХ века впервые в мировой практике была создана (на базе пассивного заслона) автоматическая система локализации взрыва в угольных шахтах - заслон с принудительным срабатыванием (ПЗМ-2 и ПЗМ-З). Особенностью этого заслона является наличие механизма принудительного опрокидывания полок с инертной пылью или сосудов с водой, приводимого в действие от фотоэлектрического датчика пламени. Заслон состоит из шести полок, имея длину 6,0-6,5 м. Расход пламегасящего вещества 50... 100 кг/м2. Принцип работы фотоэлектрического датчика основан на использовании инфракрасной (тепловой) области излучения пламени взрыва и преобразовании фотоэлектрического импульса в импульс токов большой силы, который в конечном итоге взрывает электродетонатор в механизме пуска. Механизм пуска расположен на противоположном от забоя торце заслона, чтобы предупредить или, по крайней мере, уменьшить ударные нагрузки на электродетонатор. Во взведенном состоянии механизм пуска удерживается с помощью шарикового замка. В действие этот механизм приводится взрывом электродетонатора, помещенного во взрывобезопасном корпусе. Механизмы пуска и опрокидывания устанавливаются на одной рейке с полками или сосудами. Взаимодействуют они с помощью соединительного троса с кулачками, которые при срабатывании ЭД выдергивают опорные столбики, что приводит к опрокидыванию полок с пылью или сосудов с водой. Такими первичными заслонами к концу 1980 г. было оборудовано более 300 наиболее опасных по взрыву газа и угольной пыли тупиковых подготовительных выработок в шахтах Донбасса, Караганды и других бассейнов. Опыт эксплуатации заслонов типа ПЭМ в шахтах, а также результаты экспериментов показали, что эта конструкция автоматического заслона не исключила основной недостаток пассивных заслонов - они также оказались неспособными локализовать взрыв в загазированных выработках. По этой причине, а также из-за сложности и громоздкости конструкции выпуск заслонов ПЗМ-2 и ПЗМ-З был прекращен.

Как показали многочисленные исследования, проведенные как в нашей стране, так и за рубежом, локализация взрывов в загазированных выработках может быть осуществлена лишь с помощью автоматических систем с принудительным распылением (диспергированием) высокоэффективных взрывоподавляющих веществ по сигналу датчика, реагирующего на какое- либо физическое явление, сопровождающее вспышку (взрыв), чаще всего, оптического датчика.[9]

Однако после самой крупной аварии в Донбассе по катастрофическим последствиям, которая произошла на шахте им. Баракова (г. Краснодон) 11 марта 2000 г. в 12 ч. 55 мин, встала необходимость модернизации системы взрывозащиты и взрывоподавления вцелом. Исходя из “Рапорта исследования причин и последствий аварии” следует: “взрыв пылевоздушной смеси произошёл в 31-м западном штреке на сопряжении с магистраль-ным штреком и распространился навстречу свежей струе вдоль этого штрека ( длина 650 м ), воздухоподающему ходку ( 700 м ), по полю 27-й лавы ( 250 м ) и центральному вентиляционному ходку ( 1300 м ) вплоть до загрузочного бункера скипового ствола. На пути распространения взрыва сработало шесть сланцевых заслонов, в том числе два- в 31-м западном штреке и четыре-в центральном вентиляционном ходке. Тем не менее пламя взрыва распространялось по сети выработок так, как будто этих заслонов не было. Хотя при отсутствии за газирования выработок и слоевых скоплений метана ( в выработках аварийного участка были взрывоопасные отложения угольной пыли, но метан не обнаружен ) достаточно сработать заслону, ближайшему к центру взрыва, чтобы его локализовать, т. е. погасить пламя.”

Единственным объяснением такого характера развития аварии является то, что взрывное горение распространялось в изолированном от выработки пространстве. На шахте уголь по наклонным и горизонтальным выработкам транспортируется ленточными конвейерами 1Л-100К, причём в 31-м штреке линия состояла из четырёх последовательных конвейеров. Учитывая это, а также то, что пыль пласта с выходом летучих веществ 29,9% является весьма взрывчатой, можно предположить, что взрыв пылевоздушной смеси беспрепятственно распространялся по стационарной конвейерной линии, подконвейерное пространство в данном случае выполняло функцию проводника. Этот вывод подтверждается и состоянием аварийных выработок после взрыва:

Таким образом, система взрывозащиты конвейерных выработок требует принципиального совершенствования. Существующие устройства, как видно, не позволяют полностью локализовать последствия взрыва. Для локализации очага воспламенения в подконвейерном пространстве разрабатывается устройство отличающееся от известных тем, что контейнер выполнен в виде продольных и поперечных разъёмных колец и наполнен несгораемым упругим материалом, способным при расширении заполнять заданный объём. Данное устройство действует длительное время и способно локализовать повторные источники воспламенения.

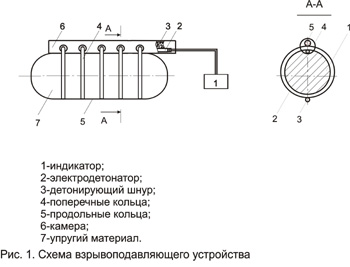

Устройство размещают непосредственно под конвейер. При появлении очага воспламенения индикатор 1 (датчики инфракрасного или ультрафиолетового излучения) реагирует и подаёт электрический импульс в электродетонатор 2. От взрыва электродетонатора и скреплённого с ним детонирующего шнура 3 поперечные 4 и продольные 5 кольца в камере 6 рассоединяются и освобождают упругий материал 7, который, расширяясь, заполняет подконвейерное пространство. В результате этого очаг воспламенения подавляется, а возможные источники воспламенения изолируются от рудничной атмосферы инертной средой. На рис. 1 представлена предлагаемая схема взрывоподавляющего устройства.[3]

Таким образом, с увеличением глубины разработки и темпов добычи полезного ископаемого, резко ухудшаются горно-геологические условия, в несколько раз увеличилось метановыделение на одну тонну добытого угля. Это влечёт за собой, при имеющейся системе вентиляции и устройств взрывозащиты, высокую взрывоопасную обстановку.

Поэтому, необходимо на имеющихся горнодобывающих пред-приятиях Донбасса внедрять новую, более прогрессивную технологию системы взрывозащиты сети горных выработок.[2]

ЛИТЕРАТУРА1. Шевцов Н.Р. Взрывозащита горных выработок: Учебное пособие для вузов.- Донецк: «Норд- пресс», 2002.-280с. 2. Телятников С.А., Вацлав Кмект, Шкуматов А.Н. Совершенствование взрывных работ на шахте «Лидиевка» ПО «Донецкуголь». Сборник научных трудов.- Донецк: «Норд- пресс», 2003.-с.36-37 3. Телятников С.А., Шевцов Н.Р. Автоматическая взрывозащита конвейерных выработок при авариях, связанных с воспламенениями метана и угольной пыли. Сборник научных трудов.- Донецк: «Норд- пресс», 2005.-с.90-91 4. Краткий справочник горного инженера угольной шахты. Под общей редакцией Бурчакова А.С. и Кузюкова Ф.Ф. 3-е изд., перераб. и доп.-М.: Недра, 1982.-454с. 5. Справочник инженера-шахтостроителя. Под общей редакцией В.В. Белого. В 2-х томах. Том 1.-М.: Недра, 1983.-439с. 6. Килячков А.П., Брайцев А.В. Горное дело: Учебное пособие для вузов.-М.: Недра, 1989.-422с. 7. Инструкция по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, пород и газа. – М.: Минуглепром СССР, 1989. - 192с. 8. Филимонов А.Ф., Мельников О. И. Выбор места расположения штреков на защищаемом выбросоопасном пласте // Уголь Украины. - 1985. -№l. - С.14-15 9. Руденко К.Г., Шемаханов М.М. Обезвоживание и пылеулавливание. Учебник для вузов. 2-е изд., перераб. и доп.-М.: Недра, 1981.-350с. 10. Правила безопасности в угольных шахтах. Государственный нормативный акт об охране труда.-Киев: Министерство труда и социальной политики Украины, 2000.-496с. |

|||||

|

|